Спосіб переробки сірковуглецевої фракції

Номер патенту: 103789

Опубліковано: 25.11.2013

Автори: Кіпря Олександр Володимирович, Сацюк Костянтин Олександрович, Крутько Ірина Григорівна, Комаров Анатолій Сергійович

Формула / Реферат

Спосіб переробки продуктів ректифікації сирого бензолу, а саме сірковуглецевої фракції з циклопентадієном, який включає термічну полімеризацію під тиском і розділення отриманих продуктів, який відрізняється тим, що термічну полімеризацію циклопентадієну у сірковуглецевій фракції ведуть під тиском 1,6-2,0 МПа у суміші сірковуглецевої фракції з водним розчином аміаку при температурі 100-120 °С і мольному співвідношенні аміак:сірковуглець (6-7):1 протягом 3 годин, потім суміш охолоджують і після охолодження розділяють на водну і органічну фази, з водної фази методом кристалізації і відгону одержують кристалічний роданід амонію і розчин сульфіду амонію, а з органічної фази методом дистиляції отримують бензольну і дициклопентадієнову фракції.

Текст

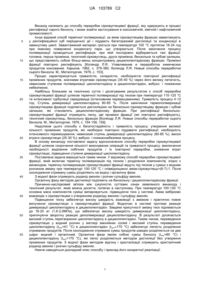

Реферат: Винахід належить до способу переробки сірковуглецевої фракції, яку одержують в процесі ректифікації сирого бензолу. Спосіб включає термічну полімеризацію під тиском і розділення отриманих продуктів. Новим є те, що термічну полімеризацію сірковуглецевої фракції ведуть під UA 103789 C2 (12) UA 103789 C2 тиском у суміші з водним розчином аміаку при температурі 100-120 °С і мольному співвідношенні аміак :сірковуглець (6-7):1, після охолодження суміш розділяють на водну і органічну фази. З водної фази отримують роданід амонію і розчин сульфіду амонію. З органічної фази методом дистиляції отримують бензольну і дициклопентадієнову фракції. UA 103789 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до способу переробки сірковуглецевої фракції, яку одержують в процесі ректифікації сирого бензолу, і може знайти застосування в коксохімічній, хімічній і нафтохімічній промисловості. Існує відомий спосіб термічної полімеризації, за яким сірковуглецеву фракцію завантажують у ректифікаційної куб періодичної дії і піддають багаторазовій дистиляції та конденсації в замкнутому циклі. Завантажений матеріал гріється при температурі 100 °С протягом 18-24 год при повному поверненні конденсату пари, що утворюється. Після закінчення процесу полімеризації проводиться ректифікація, при якій послідовно відбираються такі фракції: головна, перша проміжна, технічний сірковуглець, друга проміжна, бензольна та кубові залишки, що представляють собою більш-менш концентровану дициклопентадієнову фракцію. Проміжні фракції повторно ректифікують [Коляндр Л.Я. Улавливание и переработка химических продуктов коксования. Харьков, 1962, с. 379-380; Коляндр Л.Я. Новые способы переработки сырого бензола. М., Металлургия, 1976, с. 153]. Процес характеризується тривалістю, складністю, необхідністю повторної ректифікації проміжних продуктів, значними втратами сірковуглецю (35-40 %) через його велику летючість, невисоким ступенем полімеризації циклопентадієну в дициклопентадієн, вибухо- і пожежною небезпекою. Найбільш близьким за технічною суттю і досягуваним результатом є спосіб переробки сірковуглецевої фракції шляхом термічної полімеризації під тиском при температурі 115-125 °С та інтенсивної турбуляції середовища (інтенсивним перемішуванням). Тривалість процесу 4-12 год. Ступінь димеризації циклопентадієну 80-85 %. Після закінчення термополімеризації сірковуглецева фракція поділяється дистиляцією на бензольно-сірковуглецеву фракцію і кубові залишки, які становлять дициклопентадієнову фракцію. При ректифікації бензольносірковуглецевої фракції отримують легку, дві проміжні фракції (які повторно ректифікують), технічний сірковуглець, бензольну фракцію [Коляндр Л.Я. Новые способы переработки сырого бензола. М., Металлургия, 1976, с. 154-156, 159]. Недоліком цього способу є багатостадійність і тривалість процесу; утворення великої кількості проміжних продуктів, які необхідно повторно піддавати ректифікації; необхідність інтенсивного перемішування, невисокий ступінь димеризації циклопентадієну (80-85 %); високі втрати сірковуглецю (25-30 %); вибухо- і пожежонебезпека процесу. В основу винаходу поставлено задачу вдосконалення способу переробки сірковуглецевої фракції шляхом скорочення кількості виконуваних операцій та тривалості процесу, виключення необхідності виділення побічних продуктів і їх повторної переробки, зниження втрат сірковуглецю, підвищення ступеня димеризації циклопентадієну. Поставлена задача вирішується таким чином. У відомому способі переробки сірковуглецевої фракції, який включає термічну полімеризацію під тиском і розділення компонентів, згідно з винаходом, термічну полімеризацію сірковуглецевої фракції ведуть під тиском у суміші з водним розчином аміаку при температурі 100-120 °С і співвідношенні аміак:сірковуглець=(6-7):1. Після охолодження отриману суміш розділяють на водну і органічну фази. З водної фази отримують роданід амонію і розчин сульфіду амонію. Органічну фазу методом дистиляції поділяють на бензольну і дициклопентадієнову фракції. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак заявленого винаходу і технічний результат, який можна досягти, полягає в наступному. При температурі 100-120 °С основна маса компонентів суміші випаровується, підвищуючи тиск у системі. Аміак вибірково взаємодіє з сірковуглецем з утворенням роданіду амонію і сульфіду амонію. Підвищення тиску забезпечує високу швидкість взаємодії з аміаком і практично повне вилучення сірковуглецю з сірковуглецевої фракції. Водночас в системі протікає реакція димеризації циклопентадієну в дициклопентадієн. Завдяки присутності аміаку тиск піднімається до 16-20 ат (1,6-2,0МПа), що забезпечує високу швидкість димеризації циклопентадієну, пригнічуючи зворотну реакцію деполімеризації дициклопентадієну. В результаті досягається високий ступінь перетворення циклопентадієну в дициклопентадієн. Таким чином, переведення сірковуглецю у водний розчин у вигляді амонійних солей і високий ступінь переведення циклопентадієну (tкип=41 °С) в дициклопентадієн (tкип=170 °С) забезпечує легкість розділення отриманих продуктів. Після охолодження отримана суміш продуктів швидко розділяється на два шари: водний і органічний. Органічна фаза являє собою суміш бензолу (tкип=80 °С) і дициклопентадієну (tкип=170 °С), які легко розділяються методом дистиляції без утворення проміжних продуктів. З водної фази методом відгону і кристалізації отримують кристалічний роданід амонію і розчин сульфіду амонію. Нижче наводяться докладний опис способу і приклад його конкретної реалізації. 1 UA 103789 C2 5 10 Приклад. 100 г сірковуглецевої фракції, яка містить 28 г сірковуглецю, 10 г циклопентадієну, 40 г бензолу, 16 г дициклопентадієну, і 150 г водного розчину аміаку (NH3 - 37,5 г) заливають у реактор. Реактор герметично закривають і нагрівають до 110 °С. Витримують при цій температурі 3 год, після чого охолоджують. Отриману суміш розділяють на водну і органічну фази. З водної фази відганяють 148 г розчину сульфіду амонію, який містить 37 г сульфіду амонію. Концентрований розчин роданіду амонію охолоджують і виділяють фільтруванням кристали роданіду амонію в кількості 27,7 г. Органічну фазу методом дистиляції поділяють на бензольну фракцію (47 г) і кубовий залишок (дициклопентадієнова фракція, 25 г). Таблиця 1 Спосіб переробки сірковуглецевої фракції Прототип Заявлений 4-12 3 8-9 (0,8-0,9) 16-20 (1,6-2,0) Показники 1. Тривалість процесу, год 2. Тиск, ат (МПа) 3. Ступінь витягування сірковуглецю 4. Ступінь димеризації циклопентадієну 5. Одержувані продукти 65-70 98,4-99,9 80-85 92,8-94,8 1. Легка фракція 2. Перша проміжна фракція 3. Сірковуглець технічний 4. Друга проміжна фракція 5. Бензольна фракція 6. Дициклопентадієнова фракція 1. Бензольна фракція 2. Дициклопентадієнова фракція 3. Роданід амонію 4. Розчин сірчистого амонію (товарний продукт) Таблиця 2 t=110 °C Співвідношення NН3: CS2 5,5 6 6,5 7 7,5 Ступінь витягування CS2, % 93,8 98,5 98,8 99,0 99,1 Таблиця 3 t, °С 90 100 110 120 130 15 Співвідношення NH3:CS2 6 7 6 7 6 7 6 7 6 7 Ступінь витягування CS2, % 93,0 96,0 98,4 98,6 98,5 99,0 99,4 99,9 98,0 98,9 Ступінь димеризації циклопентадієну, % 68,1 68,6 92,8 93,0 94,7 94,9 94,6 94,8 87,1 87,4 Приведений приклад і дані таблиць 1-3 підтверджують, що заявлений спосіб забезпечує високий рівень вилучення сірковуглецю з сірковуглецевої фракції, високий ступінь переведення циклопентадієну в дициклопентадієн, зниження втрат сірковуглецю і циклопентадієну, виключає утворення великої кількості проміжних продуктів і необхідність їх повторної переробки, забезпечуючи легкість розділення отриманих продуктів. 20 2 UA 103789 C2 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб переробки продуктів ректифікації сирого бензолу, а саме сірковуглецевої фракції з циклопентадієном, який включає термічну полімеризацію під тиском і розділення отриманих продуктів, який відрізняється тим, що термічну полімеризацію циклопентадієну у сірковуглецевій фракції ведуть під тиском 1,6-2,0 МПа у суміші сірковуглецевої фракції з водним розчином аміаку при температурі 100-120 °С і мольному співвідношенні аміак:сірковуглець (67):1 протягом 3 годин, потім суміш охолоджують і після охолодження розділяють на водну і органічну фази, з водної фази методом кристалізації і відгону одержують кристалічний роданід амонію і розчин сульфіду амонію, а з органічної фази методом дистиляції отримують бензольну і дициклопентадієнову фракції. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюSatsiuk Kostiantyn Oleksandrovych

Автори російськоюСацюк Константин Александрович

МПК / Мітки

МПК: C07C 15/04, C07C 7/00, C10G 29/00, C07C 7/177

Мітки: спосіб, фракції, переробки, сірковуглецевої

Код посилання

<a href="https://ua.patents.su/5-103789-sposib-pererobki-sirkovuglecevo-frakci.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки сірковуглецевої фракції</a>

Попередній патент: Спосіб приготування дріжджових хлібобулочних виробів за допомогою глютен-детоксифікованого борошна

Наступний патент: Стрибкоподібна зміна частоти в мережі бездротового зв’язку

Випадковий патент: Самохідна гірнича машина та спосіб проходки тунелів, штреків або стволів, зокрема у твердих породах