Пристрій для обробки стовбура свердловини

Номер патенту: 108587

Опубліковано: 25.07.2016

Автори: Дворник Станіслав Юрійович, Ігнатов Андрій Олександрович, Давіденко Олександр Миколайович

Формула / Реферат

Пристрій для обробки стовбура свердловини, що має циліндровий порожнистий корпус з механічним виконавчим органом, який відрізняється тим, що виконавчий орган здійснено у вигляді парної кількості несучих на своїй передній поверхні направляючі поперечні ребра лопаток, з яких кожні сусідні вигнуто в протилежних напрямках та закріплено рухливо за допомогою відповідних ресор в пазах корпусу, при цьому один кінець кожної з ресор з'єднаний з введеною у верхню частину корпуса обоймою, а другий - через стопорне кільце з введеним у його нижню частину гідравлічно-регульованим замком, з можливістю переміщення уздовж корпусу та фіксації лопаток в заданому положенні.

Текст

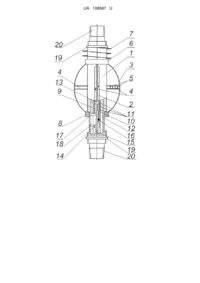

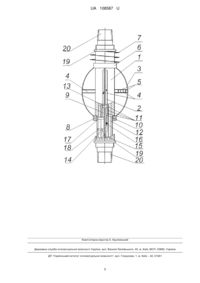

Реферат: Пристрій для обробки стовбура свердловини має циліндровий порожнистий корпус з механічним виконавчим органом. Виконавчий орган здійснено у вигляді парної кількості несучих на своїй передній поверхні направляючі поперечні ребра лопаток, з яких кожні сусідні вигнуто в протилежних напрямках та закріплено рухливо за допомогою відповідних ресор в пазах корпусу. При цьому один кінець кожної з ресор з'єднаний з введеною у верхню частину корпуса обоймою, а другий - через стопорне кільце з введеним у його нижню частину гідравлічнорегульованим замком, з можливістю переміщення уздовж корпусу та фіксації лопаток в заданому положенні. UA 108587 U (54) ПРИСТРІЙ ДЛЯ ОБРОБКИ СТОВБУРА СВЕРДЛОВИНИ UA 108587 U UA 108587 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до бурового обладнання, а саме до пристроїв для обробки свердловини при кріпленні її стовбура. Відомий пристрій для очищення стінок свердловини, що містить корпус та розташовані на ньому по спіралі за допомогою скоб хвилеподібно укладені скребкові елементи з металевого канату. При цьому обробка стінок свердловини відбувається при обертанні та просуванні пристрою гребеневою частиною гнучкої канатної хвилі (Патент США № 3858653, Кл. Е21В 37/02, 1975). Недоліками цього пристрою є те, що він призначений виключно для видалення рихлої глинистої кірки зі стінок свердловини механічним способом і зовсім не впливає на скупчення в її кавернозних інтервалах, це не дозволяє якісно очистити стовбур свердловини. Найближчим за технічною суттю і результатом, що досягається, є пристрій для обробки стовбура свердловини, що містить циліндровий корпус і розміщені уздовж нього скребкові елементи в вигляді петель металевого канату різних діаметра та жорсткості, розташовані у взаємно перпендикулярних площинах (Авторське свідоцтво СРСР № 1357549, Кл. Е21В 37/02, 1987). Даний пристрій, у зв'язку із особливостями розташування та укладання петель канату, дозволяє проводити механічну обробку стінок стовбура свердловини, діаметр якого більше номінального. Проте і цей пристрій має недоліком те, що в силу свого конструктивного виконання характер та зона його механічного впливу обмежені, тому він не здатний очистити кавернозні ділянки від присутніх там очисного агенту та глинисто-шламових утворень, таким чином можливість якісного тампонування виключається. В основу корисної моделі поставлено задачу вдосконалення пристрою для обробки стовбура свердловини, в якому принципово інше конструктивне виконання та механізм дії на глинисто-шламові утворення дає змогу значно прискорювати та спрямовувати потік промивальної рідини на об'єкти оброблення, зокрема глинисто-шламові пасти, що істотно збільшить якість очищення кавернозних інтервалів, а отже і тампонування стовбура свердловини, а за рахунок цього скоротяться грошові витрати і час на ліквідацію ускладнень та аварій, пов'язаних з неякісним тампонуванням, збільшиться безремонтний термін експлуатації та обслуговування свердловини, підвищаться показники видобутку копалин. Задача вирішується тим, що у відомому пристрої для обробки стовбура свердловини, який включає циліндровий порожнистий корпус з механічним виконавчим органом, згідно із корисною моделлю, виконавчий орган здійснено у вигляді парної кількості, несучих на своїй передній поверхні направляючі поперечні ребра, лопаток, з яких кожні сусідні вигнуто в протилежних напрямках та закріплено рухливо за допомогою відповідних ресор в пазах корпусу, при цьому один кінець кожної з ресор з'єднаний з введеною у верхню частину корпуса обоймою, а другий через стопорне кільце з введеним у його нижню частину гідравлічно-регульованим замком, з можливістю переміщення уздовж корпусу та фіксації лопаток в заданому положенні. На кресленні наведена загальна схема пристрою, де 1 - порожнистий циліндричний корпус, в якому виконано подовжні пази 2 для розміщення відповідних ресор 3 з лопатками 4, на передній поверхні яких виконано направляючі поперечні ребра 5. Верхні кінці ресор з'єднані через спільну обойму 6, яка за допомогою пружини розтягу 7 ковзаючою посадкою сполучена з верхньою частиною корпусу 1. Нижні кінці ресор приєднані до стопорного кільця 8, розташованого в нижній частині корпусу 1, та за його допомогою до гідравлічно-регульованого замка 9, який складається з втулки 10, що боковими крізними отворами 11 сполучена із обвідними каналами 12 і всередині якої переміщується поршень 13 із зубчастим штоком 14 і пружиною 15, з яким у зчепленні знаходиться фіксатор 16, а крім того до нього жорстко приєднано тягу 17 із обмежувачем 18. За допомогою монтажних гайок 19 елементи конструкції пристрою зібрано в корпусі, жорстко з'єднаним у нижній та верхній частинах з приєднувальними ніпелями 20. Пристрій працює наступним чином: його включають до складу нижньої частини компоновки бурильної колони, в призабійну її частину, при зануренні якої проводять обробку стовбура свердловини. При потраплянні в кавернозний інтервал ресор 3 з лопатками 4, вони розкриваються та виходять за контури циліндричного корпусу 1 з верхньої частини подовжніх пазів 2, до внутрішньої поверхні яких вони шарнірно приєднані, розташовуючись в одній горизонтальній площині, це відбувається під дією пружини розтягу 7 на спільну обойму 6. За рахунок обертання бурильної колони пристрій разом з ресорами 3 отримує радіальний рух навкруги осі свердловини. Лопатки 4 з направляючими поперечними ребрами 5, на своїй передній поверхні, впливаючи на об'єм промивальної рідини спричиняють складний рух окремих його струменів. Таким чином основою роботи пристрою є створення достатньої сили скерованих потоків, здатних зруйнувати глинисто-шламові утворення шляхом їх розмиву. 1 UA 108587 U 5 10 15 20 25 30 35 40 45 Обробку кавернозних зон, розташування яких відомо з даних геофізичних досліджень, необхідно проводити при нерухомому положенні пристрою або невеликою подачею на забій. При цьому лопатки, які вигнуто назад, призначені для створення руху рідини в осьовому напрямку, а лопатки, вигнуті вперед, слугують для усунення явища скручування потоку та викликають зворотний рух скерованих струменів, що підвищує ефективність руйнування глинисто-шламових відкладень за рахунок знакозмінних циркуляцій, що виникають на поверхні оброблюваної зони. Направляючі поперечні ребра 5, які містяться на кожній з передніх поверхонь лопаток 4, необхідні для чіткого скеровування активного потоку промивальної рідини на об'єкти оброблення та попередження його радіально руху безпосередньо до стінок каверн, що виключає явище їх подальшого руйнування і як наслідок невиправданого збільшення, а також створення умов збереження постійної циркуляції в зоні дії лопаток. Для виконання цих функцій та з метою надання потоку рідини струминного протікання по лопатках 4, направляючі поперечні ребра 5 мають змінну по осі форму - гостру на кінцях та потовщену у середній частині. Після повного циклу оброблення, тривалістю визначеною з урахуванням потужності ускладненої зони, об'єму глинисто-шламових утворень і кута їх укосу, відносно якого також узгоджено напрямок дії активних потоків та при подальшому зануренні пристрою він виходить з каверни і на ресори 3 діють стискаючі сили збоку стовбура свердловини, через те вони за допомогою обойми 6 та пружини 7 стуляються із заходом лопаток 4 до верхньої частини подовжніх пазів 2, таким чином пристрій переводять в транспортне положення, в якому його продовжують спускати в свердловину до відкриття в наступній кавернозній ділянці. Синхронний рух ресор 3 при відкритті та закритті механізму здійснюється спільною обоймою 6, яка не допускає роздільного їх розкриття. При доходженні пристрою до забійної зони свердловини його переводять в нейтральний стан, який характеризується повним втягуванням ресор 3 до подовжніх пазів 2, з розміщенням лопаток 4 в їх нижній частині, що забезпечується роботою гідравлічно-регульованого замка 9. Необхідність виключення спрацьовування ресор 3 при підйомі пристрою обумовлена можливістю його заклинювання у верхній ділянці кавернозної зони і, як наслідок цього, непередбачуваного руйнування стінок стовбура свердловини. Для цього на насосах включають збільшену подачу промивної рідини, під динамічним тиском якої відбувається закриття гідравлічно-регульованого замка 9. Спрацьовування гідравлічнорегульованого замка 9 здійснюється за наступною схемою: під дією натиску рідини, рух якої викликано роботою поверхневого насосу, поршень 13 починає переміщуватися по втулці 10 униз і почергово відкриває бокові крізні отвори 11, через які циркулююча рідина потрапляє в обвідні канали 12, а далі до приєднувального ніпеля 20 і бурильних труб, це супроводжується поступовим падінням тиску. Робота поршня 13 стабілізується пружиною 15. Паралельно цьому під дією тяги 17 відбувається переміщення стопорного кільця 8 униз по поверхні корпусу 1 та втягування ресор 3 з лопатками 4 до подовжніх пазів 2. Надійність переміщення стопорного кільця 8 забезпечується наявністю шліцьового контакту між ним і нижньою частиною корпусу 1 пристрою, а також обмежувачем 18. Хід поршня 13 обмежує виліт ресор 3. Односторонній рух стопорного кільця 8 забезпечується роботою фіксатора 16, виконаного у вигляді храпового механізму. Конструктивне виконання замка 9 дозволяє змінювати напрямок його дії з одностороннього на двосторонній шляхом виключення зі схеми спрацьовування фіксатора 16. Реалізований принцип функціонування гідравлічно-регульованого замка 9 та в цілому самого пристрою дозволяє зберегти їх експлуатаційні характеристики при багатократному використанні. Застосування пристрою в заходах по кріпленню значно підвищить якість очищення кавернозних інтервалів, що є необхідною умовою збільшення показників терміну служби свердловин, виключить можливість появи затрубних перетоків між пластами, забезпечить вірну оцінку запасів родовища та охорону надр. В цілому в результаті впровадження корисної моделі очікується підвищення технікоекономічних показників на 80-120 %. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 Пристрій для обробки стовбура свердловини, що має циліндровий порожнистий корпус з механічним виконавчим органом, який відрізняється тим, що виконавчий орган здійснено у вигляді парної кількості несучих на своїй передній поверхні направляючі поперечні ребра лопаток, з яких кожні сусідні вигнуто в протилежних напрямках та закріплено рухливо за допомогою відповідних ресор в пазах корпусу, при цьому один кінець кожної з ресор з'єднаний з введеною у верхню частину корпуса обоймою, а другий - через стопорне кільце з введеним у його нижню частину гідравлічно-регульованим замком, з можливістю переміщення уздовж корпусу та фіксації лопаток в заданому положенні. 2 UA 108587 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: E21B 37/02

Мітки: обробки, пристрій, стовбура, свердловини

Код посилання

<a href="https://ua.patents.su/5-108587-pristrijj-dlya-obrobki-stovbura-sverdlovini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки стовбура свердловини</a>

Попередній патент: Пристрій для видавлювання порожнистих виробів з фасонною зовнішньою поверхнею

Наступний патент: Гичкозрізувальна машина

Випадковий патент: Спосіб ранньої діагностики поєднаних форм легеневого туберкульозу та раку