Гірнича піддиральнонавантажувальна бурильна машина

Номер патенту: 10920

Опубліковано: 15.12.2005

Автори: Микитась Анатолій Петрович, Ремха Юрій Степанович, Брагін В'ячеслав Павлович, Хацкальов Валерій Михайлович, Білай Володимир Іванович

Формула / Реферат

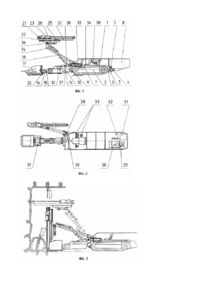

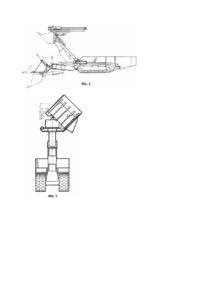

Гірнича піддиральнонавантажувальна бурильна машина, що має гусеничне шасі у складі двох гусеничних візків, кожен з яких оснащений гідродвигуном, стоянковим гальмом, редуктором, при цьому обидва редуктори об'єднані у спільному корпусі, раму, силовий відсік, приєднаний до рами, поворотний кронштейн, розміщений на рамі шасі, який містить телескопічну стрілу і ківш, приєднаний до телескопічної стріли, оснащених гідроциліндрами підняття, повороту та переміщення рухомої частини стріли, нахилу і розвантаження ковша, також буровий маніпулятор і гідроциліндри його повороту і підняття, повороту, нахилу і насовування подавачабурильної машини у складі бурильної головки і подавача з гідроциліндром його подачі, кронштейн кріплення бурового маніпулятора до рами, засоби енергозабезпечення у складі чотирипотокового насосного агрегату, його привідного двигуна, гідробака з гідросистемою і станцією електрокерування, пульти керування і крісло машиніста, розміщених на шасі всередині машини, яка відрізняється тим, що вона доповнена швидкороз'єднувальним пристроєм, механізмом повороту бурильного маніпулятора та спускогальмівними клапанами, якими оснащені поршневі та штокові порожнини гідроциліндрів підняття, повороту і переміщення рухомої частини телескопічної стріли та гідроциліндрів розвантаження ковша, при цьому швидкороз'єднувальний пристрій розміщено на крайньому передньому кінці рухомої частини телескопічної стріли, а механізм повороту бурильної машини розміщено в кронштейні її кріплення до рами.

Текст

Корисна модель відноситься до гірничої галузі, зокрема до рудникових машин, призначених для механізації ремонтів гірничих виробок при дії на них гірничого тиску, також для проходки буровибуховим способом виробок особливо малих розмірів і який має гідравлічний привід гусеничного ходу, піддирального ковша з ріжучою кромкою, бурового органу, їх систем енергозабезпечення і керування. Характерною особливістю гірничих робіт в умовах вугільних, гірничорудних та марганцевих шахт при добуванні корисних копалин є вплив на виробки тиску порід, гірничих ударів і викидів, прояви яких і частота збільшуються з глибиною. Вказане проявляється у вигляді вспучування підошви виробок, постійного зменшення їх перетину і потребує періодичного проведення ремонтів виробок та відповідної для цього номенклатури засобів механізації. Як правило технологічними операціями вказаних ремонтів є піддирання підошви виробок, навантаження розрихленої породи в рудникові транспортні засоби, руйнування окремих брил (негабаритів). При цьому, на засоби механізації вказаних ремонтних робіт накладаються обмеження кількості машин в забої, необхідність їх різноманітних функціональних можливостей, висока продуктивність піддирки і навантаження подрібненої породи; співпраця з різною номенклатурою засобів рудникового транспорту (вагонетки, прохідницькі вагони, конвеєри лівого-правого по відношенню ремонтної техніки розміщення); мати модульний принцип конструювання; відносно легко транспортувати та монтувати (демонтувати) вузли машини, тощо. Відомі гірничі піддирально-навантажувальні машини [1-5] на основі гідравлічної енергії, гусеничного ходу, стріли, піддирального ковша з ріжучою кромкою, активованою гідро (пневмо) молотками, та який крутільно жорстко приєднаний до стріли. Ці вироби знайшли примінення при відновлені гірничих виробок в умовах вугледобувних шахт. Вказані машини мають недоліки, а саме: інтенсивний знос гусеничного ходу та не повне використання його тягових можливостей, також обмежені функціональні можливості і сферу використання. Перший із вказаних недоліків зв'язаний з тим, що у створені напірного зусилля ковша при піддиранні і зачерпуванні розрихленої породи приймає участь гусеничний хід та постійна його робота в навантажувальному циклі. Як відомо, згідно проведених досліджень і даних літератури, коефіцієнт зчеплення пари „гусениця-порода” в нерухомому стані в 1,5-1,8 разів вищий проти величини рухомого варіанту. Останнє (робота машини при піддиранні і навантажені „стоячи”) дозволяє при меншій масі машини мати більшу продуктивність, тобто розвивати більше зусилля на вилучену породу. Другий недолік зв'язаний з тим, що ківш з активованим днищем може руйнувати розколенням негабаритні куски породи з міцністю, згідно технічних даних, до 8 одиниць. В реальних умовах вказані брили вилученої породи мають значні розміри з міцністю до 11 одиниць по шкалі проф. Протодьяконова (наприклад, в умовах шахти ім. Засядько, м. Донецьк) і можуть бути розруйновані лише традиційним буровибуховим способом при наявності на піддиральній машині бурового органу або самостійної в забої бурильної установки. В свою чергу піддирально-навантажувальні машини [6, 7] маючи аналогічні складові частини обладнані рухомою в продольному напрямі телескопічною стрілою створюють напірне зусилля ковша „стоячи”, тобто телескопом без задії гусеничного ходу. Але відсутність на машині бурового органу обмежують їх технологічні можливості і сферу використання. Досвід експлуатації в умовах вугільних шахт Донбасу піддирально-навантажувальних машин (біля 15 одиниць) типу D1131 фірми Hausherr (Німеччина) [1] з ковшем, активованим п'ятьма гідромолотками, і телескопічною стрілою виявив низьку експлуатаційну надійність гідромолотків ковша - термін їх експлуатації до повної відмови в роботі не перевищує двох місяців (дані по шахті ім. Засядько, м. Донецьк). Далі відсутність бурового органу перетворює вказану машину в звичайну навантажувальну малопродуктивну машину з частковим рішенням піддиральних робіт (при відсутності породних негабаритів) на фоні конструктивних ускладнень та значної ціни. Відома гірнича машина з широкою номенклатурою функціональних можливостей включаючи рішення питань піддирки підошви виробки, обурювання породних негабаритів, оббирання заколів, зачистки рейкового шляху і підконвеєрного простору та інше [8]. Вказані питання вирішуються ходовою частиною з телескопічною стрілою, їх енергозабезпеченням, також швидкороз'ємним пристроєм та збірними комплектами. Останні, залежно від технологічної необхідності по ремонту виробки, її проходки навішуються через швидкороз'ємний пристрій на телескопічну стрілу. Інші збірні комплекти знаходяться поза машиною (9 з 10) в місцях спеціального зберігання, що є суттєвою вадою даного технічного рішення. Найбільш близьким із відомих по технічній суті, показникам призначення, конструктивним складовим частинам, функціональним можливостям, сферою використання, забезпеченням вибухобезпечних умов експлуатації, модульному виконанню відповідає піддирально-навантажувальна бурильна машина [9]. Вказана машина має гусеничне шасі у складі двох гусеничних візків, кожен із яких оснащений гідромотором, стояночним гальмом, редуктором при цьому обидва редуктори об'єднані у спільному корпусі, раму, елементи з'єднання, також поворотну платформу, розміщену на рамі шасі, яка містить телескопну стрілу, ківш з ріжучою кромкою, розміщений на телескопній стрілі, оснащених гідроциліндрами підйому, повороту та телескопічного переміщення стріли, підйому, нахилу і розвантаження ковша, також буровий маніпулятор і гідроциліндри його повороту і підняття, бурильну машину з податчиком і їх гідроцилідрів нахилу, подачі і повороту, кронштейн кріплення бурового маніпулятора, також засоби енергозабезпечення у складі чотирьохпоточного насосного агрегату, його приводного електродвигуна з розподільним редуктором, гідробаку, системи охолодження робочої рідини, електрообладнання, системи електрогідрокерування з пультом управління і робочим місцем оператора. До основних конструктивних недоліків відомої машини [9], взятої за прототип, відносяться: - заважаюча дія бурового маніпулятора при ведені піддирально-навантажувальних робіт; - вірогідність аварійних ситуацій при використанні машини на похилих виробках; - відсутність конструкторських рішень для оперативного перетворення піддирально-навантажувальної бурильної машини в суто навантажувальну шляхом швидкого навішування ковша більшого по об'єму на ведення у виробці очисних робіт та зміненою схемою розвантаження. В основу корисної моделі поставлена задача підвищення ефективності машини за рахунок збільшення її коефіцієнта використання, розширення сфери застосування, створення комфортних і безпечних умов роботи машиніста. Поставлена задача вирішується тим, що піддирально-навантажувальна бурильна машина (фіг.1 і 2) яка має гусеничне шасі 1 у складі двох гусеничних візків 2, кожен із яких оснащений гідромотором 3, стояночним гальмом 4, редуктором 5, при цьому обидва редуктори 5 об'єднані у спільному корпусі 6, раму 7, силовий відсік 8, приєднаний до рами 7, поворотний кронштейн 9, розміщений на рамі 7 шасі 1, який містить телескопічну стрілу 10 і ківш 11, приєднаний до стріли 10, оснащених гідроциліндрами підняття 12, повороту 13 та переміщення 14 рухомої частини 15 стріли 10, нахилу 16 і розвантаження 17 ковша 11, також буровий маніпулятор 18 і гідроциліндри його повороту 19 і підняття 20, бурильна машина 21, яка складається з податчика 22 і бурильної головки 23 і їх гідроциліндри нахилу 24, подачі 25, повороту 26 і насовування 27, кронштейн 28 кріплення до рами 7 бурового маніпулятора 18, засоби енергозабезпечення у складі чотирьохпоточного насосного агрегату 29, його приводного двигуна 30, гідробака з гідросистемою 31 і станції електрокерування 32, пульти керування 33 і крісло машиніста 34, розміщених на шасі 1 в середині машини, яка відрізняється тим, що вона доповнена швидкороз'єднувальним пристроєм 35, механізмом 36 повороту податчика 22 та спускогальмівними клапанами 37, якими оснащені поршневі та штокові порожнини гідроциліндрів підняття 12, повороту 13 і переміщення 14 рухомої частини 15 стріли 10 та гідроциліндрів розвантаження 17 ковша 11, при цьому швидкороз'єднувальний пристрій 35 розміщений на крайньому передньому кінці рухомої частини 15 стріли 10, а механізм повороту бурильної машини розміщено наманіпуляторі 18. Завдяки новим конструктивним елементам у складі пропонованої гірничої піддирально-навантажувальної бурильної машини забезпечується відсутність заважаючої дії бурового маніпулятора при ведені піддиральнонавантажувальних робіт при одночасовому збережені можливостей ремонту виробок розбурюванням піднятих гірничим тиском брил та кусків породи негабаритних розмірів підвищеної твердості, також виключення аварійних ситуацій при дії земного тяжіння на машину при її роботі на похилих виробках і зменшення тривалості підготовчозаключних робіт по перетворенню піддирально-навантажувальної машини в навантажувальну шляхом швидкого навішування ковша більшого об'єму (чи іншої оснастки) для ведення очисних робіт. Порівняльний аналіз запропонованого технічного рішення з відомим рівнем техніки не виявив там впливу пропонованих доповнень на досягнення технічного результату, до того ж машина має потенційні можливості використання для оборки законів, торкретування стінок виробки, вказаної заміни піддирального ковша ковшем більшого об'єму, з боковим розвантаженням, переходу в режим „навантаження – доставка” та інше. Таким чином, запропоноване технічне рішення відповідає вимогам наявності винахідницького рівня та новизни. Суть корисної моделі пояснюється кресленнями та описом взаємодії складових елементів розробки. На фіг.1, 2 і 3 зображено пропоновану гірничу піддирально-навантажувальну бурильну машину при виконанні операцій піддирки підошви виробки, навантаженні і розвантаженні гірничої породи. Фіг.2 - вигляд машини зверху при веденні вказаних операцій. На фіг.3 ця ж машина зображена при бурінні підошви, лобового забою, стелі виробки, а також при розбурюванні негабаритів. На фіг.4 машина зображена з навішеним ковшем з боковим розвантаженням при виконанні навантажувальнорозвонтажувальних робіт підчас проходки виробки. На фіг.5 - вигляд цієї ж машини спереду при розвантаженні вбік в найвищому розвантажуванні ковша (бурильний агрегат не показано). Машина працює слідуючим чином. Після підключення її до шахтної електричної та водяної мереж (останню використовують для пилоподавлення) машиніст запускає засоби енергозабезпечення, виконуючи при цьому необхідні організаційно-технічні заходи забезпечення безпеки піддирально-навантажувальних робіт чи обурювання негабаритів (подається звуковий сигнал, включення пилоподавлення, освітлення робочої зони, контроль наявності і рівня метану та інше). Далі чотирьохнасосний агрегат 29 видає чотири гідропотоки: два використовуються для руху машини - позиції 2, 3, 4, 5 або на задію бурильної головки 23 з різними швидкостями обертання; третій - для створення напору ковша 11 циліндром 15, підйому телескопічної стріли 10 гідроциліндром 12, розвантаження ковша гідроциліндром 19; четвертий - для нахилу ковша гідроциліндром 17, повороту стріли 10 гідроциліндрм 14, а також для наведення бурильного агрегату на точку буріння, притискання податника до забою і подачі бурголовки (поз. 20, 21, 25, 27, 26, 28) - в залежності від технологічної операції по ремонту виробки, також управління гальмами 4, приводом вентилятора 38 охолодження робочої рідини. При невключенні використачів гідроенергії насосний агрегат працює в режимі зливу. При роботі машини в режимі піддирки (фіг.1) машиніст, знаходячись в кріслі 34, із задією пультів 33, гідросистеми 31, гусеничних візків 2 підводе ріжучу кромку ковша 11 (під’іздить) до вспученої породи. При цьому буровий маніпулятор 18 закріплено до рами 7 в залежності від розміщення в забої засобів транспортування навантажувальної породи на лівий чи правий бік та, із задією механізму 36 повороту (може бути з ручним або гідравлічним приводом), розвернуто із зони піддиральних робіт на 180°. Тим самим знімається заважаюча дія бурового маніпулятора 18 піддиральним та навантажувальним операціям при ремонті виробки. Машина знаходиться в нерухомому стані, тобто з загальмованим ходом. Далі із задією гідроциліндра 14 переміщення рухомої частини 15 телескопічної стріли 10 створюється напірне зусилля ріжучої кромки ковша 11 на піддиральну породу - йде процес розпушення вспученої породи підошви виробки. Телескопічна стріла 10 із задією поворотного кронштейна 9 та гідроціліндрів 12, 13, 14 і рухомої її частини 15 забезпечує ковшу 11 підняття та опускання, поворот вліво-вправо, рух вперед (власне піддирку) - назад, його наповнення та повернення у початкове чи інше положення. По заповненню ковша 11 породою можливе в подальшому її розвантаження на підошву виробки - із задією гідроциліндра 17, і продовження піддиральних робіт, або розвантаження породи в транспортні засоби - із задією елементів телескопічної стріли 10, гусеничних візків 2 та гідроциліндрів 16 і 17 ковша 11. Вивантаження породи з ковша 11 в транспортні засоби може бути забезпечено вбудованим шибером або з боковим розвантаженням та використанням нахилу і дії на породу гравітаційної сили. При веденні машиною навантажувальних робіт заповнення ковша виконується сумісною дією двох рухів поступального вперед з допомогою гідроциліндра 14 переміщення рухомої частини 15 телескопічної стріли 10 та гідроциліндра 16 ковша 11. Завдяки цьому ківш 11 занурюючись у штабель породи виконує складний поступально-радіальний рух у штабелі породи - його наповнення проходить при мінімальних зусиллях. При транспортуванні завантаженого ковша до місця розвантаження гусеничний хід використовується в основному для руху „вперед – назад”, повороти ковша для розвантаження виконуються стрілою 10 без задії гусеничних візків, що значно зменшує їх знос. При технологічній необхідності виконання машиною навантажувальних робіт (фіг.4), наприклад при проходці гірничих виробок, на телескопічну стрілу 10 з задією швидкороз'єднувального пристрою 35 демонтується піддиральний ківш 11 і навішується (монтується) ківш більшого об'єму та відповідної форми і, як правило, з боковим розвантаженням, також можливістю доставки та монтажу кріплення виробки, оборки законів, тощо забезпечується розширення функціональних можливостей машини. При роботі машини на похилій виробці або при технологічній необхідності находження ковша 11 в піднятому положенні на штокові та поршневі порожнини кожного із гідроциліндрів 12, 13, 14 і 17 задіяні спускогальмівні клапани 37. Останні виконують роль запірних клапанів, що утримують підняті механізми і одночасно регламентують рух телескопічної стріли 10 і ковша 11 відповідно до величини надходження до порожнин гідроциліндрів робочої рідини незалежно від дії сили земного тяжіння. При піднятті гірничим тиском брил значних розмірів та породної міцності машиніст машини, використовуючи механізм 36 повороту податчика 22, повертає останній в робоче положення (фіг.3). В обох положеннях податчика 22 останній фіксується від неконтрольованого повороту спеціальним фіксатором – позицію на рисунках не відображено. Далі машиніст із задією гусеничних візків 2, бурового маніпулятора 18, гідроциліндрів 19 і 20 (повороту і підняття), бурильної машини 21, податчика 22 бурильної головки 23 та їх гідроциліндрів нахилу 24, подачі 25, повороту 26 і насовування 27 при участі засобів енергозабезпечення і керування підводить машину та податчик до породного негабариту і послідовно його обурює. Далі буровибуховим способом руйнується вказаний породний негабарит - машина на цей період знаходиться на безпечній від місця вибуху відстані. Після цього машина використовується у навантажувальному (або прохідницькому) циклі з наведеними вище задіями її елементів. Запропонована корисна модель призначена для використання у промисловості, здійснений за допомогою відомих комплектуючих виробів (гідроелектродвигунів, гусеничних візків, гідроапаратури і матеріалів, що пройшли промислову апробацію та серійно випускаються промисловістю) та науково обгрунтованих методів, і при його реалізації у складі модифікованої машини МПБ 1200М забезпечили досягнення технічного результату, що вбачали автори, і відповідає вимогам промислової придатності. Джерела інформації: 1. Штрекоподдирочная машина для штреков малых и средних сечений Д1131 (система Hausherr). Рекламний проспект фірми HAZEMAG (Німеччина), 2004, е - mail: info @ hazemag de. 2. Почвоподдирочная машина серии EL 160 LS. Рекламний проспект фірми HAZEMAG (Німеччина), 2004, е mail: info @ hazemag de. 3. Погрузочная машина для выемки почвы «НИВКА-Б». Рекламний проспект фірми FABRYKA MASZYN GORNICZYCH (Республіка Польща), 2004, е - mail: fmd @ niwka de. 4. Подрывно-погрузочная машина Д 4281. Рекламний проспект фірми Hausherr (Німеччина), 2000, телетайп 8229988, е - mail: info @ hazemag de. 5. SU 1010294 E21F 13/00, 07/04/83, Бюл. N8 13. 6. Поддирочно-погрузочная машина МППк. Рекламний проспект „Ново-Краматорського машинобудівного заводу” (Україна), 2004, еmail: zfm@ nkmz. Donetsk ua. 7. Расчищатель - погрузчик (Динтер). Рекламний проспект компанії гірничодобувних машин і обладнання (Англія) 1990, Harwich Bolton BL 65HN Lancashire, телекс 63365. 8 Unisenk Anbaueinbeiten. Рекламний проспект фірми Hausherr (Німеччина), 2000, Fx 02324 707329, Д. 4322 Sprockhovel 1. 9. Шахтная поддирочнобурильная машина МПБ 1200, - пополнение проходческих установок «БУЯН». Брагин В.П. и др. «Уголь Украины», 2004, № 8, с. 40-44.

ДивитисяДодаткова інформація

Назва патенту англійськоюMine tearing-loading drill unit

Автори англійськоюBilai Volodymyr Ivanovych, Remkha Yurii Stepanovych, Mykytas Anatolii Petrovych

Назва патенту російськоюГорная поддирочно-погрузочная бурильная машина

Автори російськоюБилай Владимир Иванович, Ремха Юрий Степанович, Микитась Анатолий Петрович

МПК / Мітки

МПК: E21F 13/00

Мітки: бурильна, машина, гірнича, піддиральнонавантажувальна

Код посилання

<a href="https://ua.patents.su/5-10920-girnicha-piddiralnonavantazhuvalna-burilna-mashina.html" target="_blank" rel="follow" title="База патентів України">Гірнича піддиральнонавантажувальна бурильна машина</a>

Попередній патент: Пристрій для відкривання пляшок

Наступний патент: Пристрій для вимірювання рівня

Випадковий патент: Рістстимулююча добавка для курчат-бройлерів