Спосіб безводневої регенерації вольфрамовмісних твердих сплавів

Номер патенту: 109307

Опубліковано: 10.08.2015

Автори: Бондаренко Володимир Петрович, Юрчук Микола Олександрович, Мартинова Людмила Михайлівна

Формула / Реферат

Спосіб безводневої регенерації вольфрамовмісних твердих сплавів, що включає окиснення їх відходів, відновлення-карбідизацію продуктів окиснення, який відрізняється тим, що відновлення-карбідизацію проводять у вуглецевмісному середовищі, яке створюється в процесі взаємодії продуктів окиснення з графітовим порошком з надлишком його 15 мас. % від оптимальної кількості та розміром його зерна не більше 100 мкм.

Текст

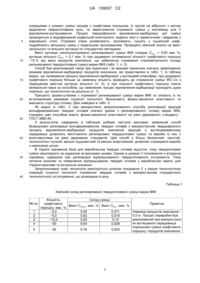

Реферат: Винахід належить до галузі порошкової металургії, а саме - до способу безводневої регенерації вольфрамовмісних твердих сплавів і може бути використаний в виробництві твердосплавних виробів. Спосіб включає окиснення відходів вольфрамовмісних сплавів, їх відновлення UA 109307 C2 (12) UA 109307 C2 карбідизацію, яку проводять у вуглецевмісному середовищі, яке створюють в процесі взаємодії продуктів окиснення з графітовим порошком з надлишком його 15 мас. % від оптимальної кількості та розміром його зерна не більше 100 мкм. Винахід забезпечує спрощення технології регенерації відходів цих сплавів, зменшення трудомісткості і енергоємності процесу та підвищення якості одержаних вольфрамовмісних твердих сплавів. UA 109307 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі порошкової металургії і може бути використаний в виробництві твердих сплавів. Відомо спосіб переробки відходів вольфрамокобальтових твердих сплавів (див. Патент 2624 5 Україна, МПК В 22F9/16; С 22В7/00/ Спосіб переробки відходів вольфрамокобальтових твердих сплавів/ В.П. Бондаренко, Е.Г. Павлоцька, Л.М. Мартинова та інші - Опуб. 26.12.1994, Бюл. № 5), який включає попереднє окиснення відходів кисневмісним газом при температурі 9001100 °C при витримці 0,5-1,5 години до утворення поверхневого окисненого шару з наступним видаленням цього шару і остаточну обробку завершують у тому ж кисневмісному газі, а відновлення - карбідизацію проводять у метано-водневому середовищі при концентрації метану 0,25-0,75 % при температурі 1150-1250 °C. Недоліком цього способу є висока ціна виробів, яка обумовлена використанням в технологічному процесі переробки відходів твердих сплавів дорогої метано-водневої газової суміші для відновлення-карбідизації продуктів окиснення. Відомо також технології виробництва твердих сплавів, в яких використовують процеси відновлення і навуглецювання суміші оксидів металів (див. Третьяков В.И. Металлокерамические твердые сплавы. - М.: Металлургия, 1976. - С. 261-265). При традиційному методі для отримання порошку W і карбіду WC при карбідизації у водневому середовищі використовують оксид W, змішаний з необхідною кількістю сажі. В основу заявленого винаходу поставлена задача розробки такого способу регенерації вольфрамовмісних твердих сплавів, що забезпечили б при використанні його у виробництві твердих сплавів стабільне отримання стехіометричного складу карбіду вольфраму з вмістом вільного вуглецю -0,1 мас. %, зниження ціни кінцевої продукції, а саме твердосплавних виробів. Для вирішення цієї задачі створено спосіб, що включає окиснення відходів і відновленнякарбідизацію продуктів окиснення, відновлення-карбідизацію відповідно винаходу, проводять у безводневій атмосфері у вуглецевмісному середовищі, яке створюється в процесі взаємодії продуктів окиснення з графітовим порошком з надлишком його 15 мас. % від оптимальної кількості та розміром його зерна не більше 100 мкм. Причино-наслідковий зв'язок між сукупністю ознак, що заявляється, і технічними результатами, які досягаються при її реалізації, полягає у наступному. В способі безводневої переробки відходів вольфрамовмісних твердих сплавів, що включає окиснення відходів і відновлення-карбідизацію продуктів окиснення, відновлення-карбідизацію проводять у вуглецевмісному середовищі, яке створюється в процесі взаємодії продуктів окиснення з графітовим порошком з надлишком його 5-30 % від оптимальної кількості та розміром його зерна не більше 100 мкм. Вуглецевмісне середовище, необхідне в процесі відновлення-карбідизації продуктів окиснення. Така атмосфера створюється при змішуванні продуктів окиснення та їх взаємодії з графітовим порошком визначеного розміру, а саме розмір його зерна повинен бути не більше 100 мкм. Від розміру зерна залежить швидкість дифузійних процесів, які відбуваються при відновленні-карбідизації. Процес дифузії проходить швидше при використанні графітового порошку дрібнозернистого з більшою поверхнею, ніж крупнозернистого. Крім того, особливо увага приділяється розрахунку кількості графітового порошку, який додається до маси продукту окиснення – 15 мас. % від маси продуктів окиснення. Також бажано, щоб дисперсність вуглецевого продукту (графітового порошку) була спільномірна дисперсності вихідної відновлюваної сировини. Треба відмітити, що порошок графіту одночасно є джерелом атомів вуглецю для вуглецевої атмосфери при відновленні-карбідизації а також є розпушувачем сировини, що забезпечує швидкість проходження цього процесу за рахунок високої газопроникності вуглецю та запобігає утворенню небажаних спеків вихідної сировини та продуктів карбідизації. Технічне рішення, що заявляється, пояснюється наступними прикладами його здійснення. Приклад. Відходи твердих сплавів марки ВК8 (відпрацьований твердосплавний інструмент різці) в кількості 5,0 кг завантажують на лист із жаростійкої сталі в термічну піч і витримують в атмосфері повітря при температурі близько 950 °C при необхідній витримці до окиснення поверхневого шару. Після чого, окиснений поверхневий шар видаляють механічною обробкою. Очищені від окалини відходи повторно завантажують в піч і витримують до повного їх окиснення. Проводять розмел суміші оксидів, просів їх на віброситі. Отримують графітовий порошок розміром частинок близько 100 мкм, просівають його на віброситі. Транспортування просіяного графітового порошку у контейнер з порошком оксидів проводиться по герметичному трубопроводу. До 5,0 кг порошків оксидів додається ~15 % (по масі) графітового порошку з розміром частинок не більше 100 мкм для отримання стехіометричного складу по вуглецю у твердосплавній регенерованій суміші. Наступними 1 UA 109307 C2 5 10 15 20 25 30 35 40 операціями є розмел суміші оксидів з графітовим порошком, їх просів на віброситі з метою відділення твердосплавних куль, та завантаження отриманої суміші у контейнер для її відновлення-вуглецювання. Процес твердофазного відновлення-карбідизацї цієї суміші проводиться в модифікованій муфельній електропечі, муфель якої є герметичним і звареним з жароміцної сталі. Отримані спеки розмелюють, просівають, сушать у сушильній шафі, подрібнюють висушену суміш з подальшим просіюванням. Проводять хімічний аналіз на вміст загального та вільного вуглецю по стандартних методиках. Вміст вуглецю загальноотриманої регенерованої суміші ВК8 складає Сзаг. = 5,63 мас. %; вуглецю вільного Свіл. = 0,1 мас. % при додаванні оптимальної кількості графітового порошку ~15 % від маси продуктів окислення, що забезпечує отримання стехіометричного складу регенерованої твердосплавної суміші марки ВК8 (табл. 1, п. 3). Спосіб був реалізований також при граничних і за межами граничних значень заявлюваних режимів відновлення-карбідизації продуктів окиснення, які представлені в табл. 1. Із таблиці видно, що проведення процесу відновлення-карбідизації у вуглецевій атмосфері, при додаванні графітового порошку більше за заявлену кількість приводить до отримання суміші WC-Со з підвищеним вмістом вуглецю вільного (п. 5), а при кількості графітового порошку нижче мінімальної маси за способом, що заявлений, процес відновлення-карбідизації проходить дуже повільно, що технологічно не доцільно (п. 1). Пресують зразки-штапики з отриманої регенерованої суміші марки ВК8 та спікають їх по встановленим режимам існуючої технології. Визначають фізико-механічні властивості та вивчають структуру сплаву. Дані наведені в табл. 2. Як видно із табл. 2 при використанні запропонованого способу регенерації відходів вольфрамовмісних твердих сплавів спечені зразки з регенерованого сплаву марки ВК8, отримані цим способом мають фізико-механічні властивості на рівні державного стандарту ГОСТ 3882-84. З результатів, наведених в таблицях робимо наступні висновки: заявлений спосіб безводневої регенерації вольфрамовмісних твердих сплавів з використанням твердофазного процесу відновлення-карбідизації продуктів окиснення відходів у вуглецевовмісному середовищі дозволить виготовляти регенеровані твердосплавні суміші та вироби із них з властивостями на рівні державних стандартів. Цей спосіб є більш безпечний, простий, технологічно гнучкий, менше трудомісткий та менше енергоємний, дозволяє отримувати вироби з невисокою ціною. В Україні сировинна база для виробництва твердих сплавів відсутня, тому твердосплавні суміші закуповують за кордоном за високими цінами. Одним із джерел її поповнення є вторинна сировина, одержана при регенерації відпрацьованого твердосплавного інструмента. Тому питання економії та повернення відпрацьованих твердих сплавів у виробництво мають для України важливе та актуальне значення. Запропонована нова технологія реалізується шляхом поєднання її з рядом технологічних операцій існуючої технології отримання твердих сплавів з використанням стандартного технологічного устаткування, що розміщене в цеху. Таблиця 1 Хімічний склад регенерованої твердосплавної суміші марки ВК8 № пп. 1 2 3 4 5 Кількість Склад суміші графітового Вміст Сзв'яз., мас. % Вміст Свіл., мас. % порошку, мас. % ~3,0 5,59 0,071 ~5,0 5,62 0,018 ~15,0 5,63 0,10 ~30 5,64 0,028 ~32 5,76 0,023 2 Примітка Наважка продуктів окиснення 5,0 кг. Процес переробки був реалізований при використанні як вуглецевого середовища порошкової суміші графітового порошку і продуктів окиснення UA 109307 C2 Таблиця 2 Фізико-механічні властивості та структура спеченого регенерованого сплаву марки ВК8 Кількість Границя Розподіл зерен WC по Ступінь № графітового Густина, ρ, міцності DWC, класам зернистості мкм, % Зразок HRA порис3 пп. порошку, г/см та згин, мкм тості 1 2 3 4-5 6-7 8-10 мас. % Rbm, MПa ~5 % від Штапик із маси 1 сплаву 14,58 87,8 1720 D101 1,9 50 30 16 3 1 продукту марки ВК8 окиснення ГОСТ 14,402 87,5 1700 0,2 3882-84 14,80 ФОРМУЛА ВИНАХОДУ 5 Спосіб безводневої регенерації вольфрамовмісних твердих сплавів, що включає окиснення їх відходів, відновлення-карбідизацію продуктів окиснення, який відрізняється тим, що відновлення-карбідизацію проводять у вуглецевмісному середовищі, яке створюється в процесі взаємодії продуктів окиснення з графітовим порошком з надлишком його 15 мас. % від оптимальної кількості та розміром його зерна не більше 100 мкм. 10 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBondarenko Volodymyr Petrovych, Martynova Liudmyla Mykhailivna, Yurchuk Mykola Oleksandrovych

Автори російськоюБондаренко Владимир Петрович, Мартынова Людмила Михайловна, Юрчук Николай Александрович

МПК / Мітки

МПК: C01B 31/00, C22C 29/00, C22C 29/08, C22C 1/04, B22F 9/16, C01G 41/00, B22F 9/20

Мітки: вольфрамовмісних, сплавів, безводневої, регенерації, твердих, спосіб

Код посилання

<a href="https://ua.patents.su/5-109307-sposib-bezvodnevo-regeneraci-volframovmisnikh-tverdikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб безводневої регенерації вольфрамовмісних твердих сплавів</a>

Попередній патент: Спосіб віднесення до групи ризику порушення функції вушка лівого передсердя у хворих з епізодом фібриляції передсердь неклапанного походження

Наступний патент: Колона карбонізаційна

Випадковий патент: Машина для обробки деталей