Спосіб з’єднання металевих вузлів з композитними оболонками та з’єднувальний тонколистовий елемент

Номер патенту: 109504

Опубліковано: 25.08.2015

Автори: Бекетова Ганна Сергіївна, Ставиченко Вадим Григорович, Шевцова Марина Анатоліївна, Карпов Яків Семенович, Гуменніков В'ячеслав В'ячеславович, Гагауз Федір Миронович

Формула / Реферат

1. Спосіб з'єднання металевих вузлів з композитними оболонками, який полягає у тому, що на оболонку (5) намотують або викладають шари композитного матеріалу (6), встановлюють металевий вузол (7), а потім на контактну поверхню (8) металевого вузла намотують або викладають шари композитного матеріалу (9), який відрізняється тим, що перед намотуванням або викладанням шарів композитного матеріалу (6) встановлюють з'єднувальний тонколистовий елемент з заточеними зубами (1), які розташовані перпендикулярно та вигнуті як в одну, так і в іншу сторону, при цьому крайовими зонами тонколистового елемента, що має U-подібні вирізи у вигляді зубів протикають шари композитного матеріалу (6) та загинають на контактну поверхню (8) металевого вузла (7).

2. З'єднувальний тонколистовий елемент, який утворений шляхом вирізання заточених під кутом 60-90° зубів (1) з пластини (2), зуби розміщені перпендикулярно до пластини, яка має крайові зони, який відрізняється тим, що на крайових зонах виконані U-подібні вирізи у вигляді зубів (3), які виконані з можливістю загину на контактну поверхню металевого вузла, а розміщені перпендикулярно пластині зуби вигнуті як в одну, так і в іншу сторону, на всю поверхню елемента нанесено клейовий прошарок (4).

Текст

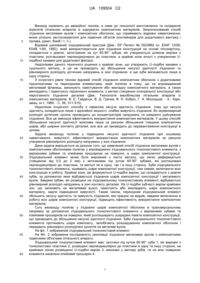

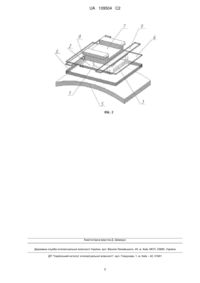

Реферат: Винахід належить до авіаційної техніки, а саме до технології виготовлення та складання агрегатів літальних апаратів із шаруватих композиційних матеріалів. Заявлений спосіб з'єднання металевих вузлів з композитними оболонками полягає у тому, що на оболонку намотують або викладають шари композитного матеріалу, встановлюють металевий вузол, а потім на контактну поверхню металевого вузла намотують або викладають шари композитного матеріалу. Перед намотуванням або викладанням шарів композитного матеріалу встановлюють з'єднувальний тонколистовий елемент з заточеними зубами, які розташовані перпендикулярно та вигнуті як в одну, так і в іншу сторону. На крайових зонах UA 109504 C2 (12) UA 109504 C2 тонколистового елементу виконують U-подібні вирізи у вигляді зубів, якими протикають шари композитного матеріалу та загинають на контактну поверхню металевого вузла. Заявлений з'єднувальний тонколистовий елемент утворений шляхом вирізання заточених під кутом 60-90° зубів з пластини, зуби розміщені перпендикулярно до пластини, яка має крайові зони. На крайових зонах виконані U-подібні вирізи у вигляді зубів, які виконані з можливістю загину на контактну поверхню металевого вузла, а розміщені перпендикулярно пластині зуби вигнуті як в одну, так і в іншу сторону. На всю поверхню елемента нанесено клейовий прошарок. Винахід полягає у підвищенні несучої здатності з'єднання при осьовому навантаженні, живучості, ефективності використання композитних матеріалів за рахунок утворення рівномірного розподілу напружень у зоні з'єднання. UA 109504 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до авіаційної техніки, а саме до технології виготовлення та складання агрегатів літальних апаратів із шаруватих композитних матеріалів. Запропонований спосіб з'єднання металевих вузлів і композитних оболонок, що сприймають відривні навантаження, може успішно застосовуватися для підвісних об'єктів (контейнерів для додаткового вантажу і палива, ракет, бомб і т. п.). Відомий шипований з'єднувальний пристрій (Див.: ЕР Патент № 0523682 кл. Е04F 13/08, Е04В 1/49, 1992), який використовується для з'єднання конструкцій на основі гіпсокартону, складається з довгих, загострених на кут 60-90° зубців, які утворюються шляхом вирізки з пластини, розташовані перпендикулярно до пластини, а крайові зони зігнуті з утворенням Uподібної канавки для додаткової фіксації. Недоліками даного технічного рішення є крайові зони, що утворюють U-подібні канавки з суцільного металу, а це не призводить до збільшення несучої здатності з'єднання та рівномірного розподілу дотичних напружень в зоні з'єднання, а ще зуби вигинаються лише в одну сторону. З існуючого рівня техніки відомий спосіб з'єднання композитних оболонок з додатковими підсилюючими та перехідними елементами, який полягає в тому, що на впроваджений металевий фланець, виконують намотування або викладку композитного матеріалу, а також викладають і підмотують підсилюючі елементи, з метою створення інтегральної конструкції або нероз'ємного з'єднання деталей (Див.: Технологія виробництва літальних апаратів із композитних матеріалів. В. Є. Гайдачук, В. Д. Гречка, В. Н. Кобрін, Г. А. Молодцов. - X.: Харк. авіац. ін-т, 1989. - С. 56, 311-315). Недоліком існуючого способу є невисока несуча здатність з'єднання, тому що несуча здатність складається лише з адгезійної міцності, слабка живучість з'єднання, бо нерівномірний розподіл дотичних зусиль призводить до концентраторів напружень та швидкого руйнування з'єднання. Все це зменшує ефективність використання композитних матеріалів. У цьому способі збільшення несучої здатності можливе лише за рахунок збільшення товщини композитних шарів, або ширини контакту деталей, але все це призводить до перевантаження конструкції в цілому. Задача винаходу полягає у підвищенні несучої здатності з'єднання при осьовому навантаженні, живучості, ефективності використання композитних матеріалів за рахунок утворення рівномірного розподілу напружень у зоні з'єднання. Дана задача вирішується за рахунок того, що заявлений спосіб з'єднання металевих вузлів з композитними оболонками полягає у впровадженні з'єднувального тонколистового елемента, з вирізаними зубами та клейовим прошарком на поверхні, в шари композитної конструкції. З'єднувальний елемент може бути вирізаний з листа металу, що легко деформується (товщиною від 0,5 до 2 мм) з заточеними під кутом 60-90° зубами, які розташовані перпендикулярно до пластини, та вигнуті як в одну, так і в іншу сторону. Зуби з'єднувального тонколистового елемента, зшивають шари композитної конструкції, тим самим, включаючи всю конструкцію в роботу. Крайові зони, де формуються U-подібні вирізи, що складаються з довгих зубів, за допомогою яких відбувається з'єднання шарів композитної конструкції і металевого вузла. Завдяки зубам, які розміщені на з'єднувальному тонколистовому елементі, відбувається рівномірний розподіл напружень в зоні контакту деталей. На U-подібні зубчасті вирізи крайових зон, що загинають на металевий вузол, намотують або викладають шари композитного матеріалу, задля підвищення живучості. Таким чином, перехідний з'єднувальний елемент збільшить несучу здатність та живучість з'єднання, яке працює на відрив, завдяки включенню в роботу всіх шарів композитної конструкції, підвищить ефективність використання композитних матеріалів. Суть винаходу полягає у з'єднанні шарів композитної оболонки в трансверсальному напрямку за допомогою з'єднувального тонколистового елемента з вирізаними зубами та клейовим прошарком на поверхні, який розташовують усередині пакета композитної конструкції, що призводить до збільшення несучої здатності з'єднання. Зуби з'єднувального тонколистового елемента протикають шари композиту, запобігають розшаруванню композитної оболонки і передають рівномірно розподілені зусилля на металеві вузли. На фіг. 1 зображений з'єднувальний тонколистовий елемент. На Фіг. 2 зображена послідовність реалізації з'єднання металевих вузлів з композитними підвісними об'єктами літального апарату. З'єднувальний тонколистовий елемент має: заточені під кутом 60-90° зуби 1, які вирізані з тонколистової пластини 2, розміщені перпендикулярно до пластини в одну та іншу сторони, на крайових зонах розміщенні U-подібні вирізи 3, виконані у вигляді зубів, та на всю поверхню елемента нанесено клейовий прошарок 4. 1 UA 109504 C2 5 10 15 Послідовність реалізації з'єднання металевих вузлів з композитними оболонками полягає в наступних етапах: на оболонку 5 намотують або викладають шари композитного матеріалу 6, усередину яких впроваджують з'єднувальний тонколистовий елемент, який має заточені під кутом 60-90° зуби 1, вирізані з тонколистової пластини 2, U-подібні вирізи 3 сформовані з ряду довгих зубів, які протикають намотані або викладені шари, встановлюють металевий вузол 7 над з'єднувальним тонколистовим елементом, таким чином щоб крайові зони елемента межували з контактною поверхнею 8 металевого вузла, зуби крайових зон загинають на контактну поверхню металевого вузла та накривають або обмотують композитними шарами 9. Після формування з'єднання металевого вузла з композитними оболонками агрегат нагрівають до температури згідно з режимом затвердіння смоли, що використовується у виробництві. Таким чином, даний спосіб і пристрій підвищують несучу здатність та живучість з'єднання металевих вузлів з композитними оболонками, яке працює на відрив, за рахунок впровадження з'єднувального тонколистового елемента усередину композитних шарів, який зшиває шари між собою, включає в роботу всю конструкцію, викликає перерозподіл напружень у з'єднанні та поліпшує ефективність використання композитних матеріалів. Даний спосіб застосовується до оболонок різної кривизни і з різними формами поперечного перерізу, а також до жорстких оболонок і до тих, що формуються інтегрально зі з'єднанням. ФОРМУЛА ВИНАХОДУ 20 25 30 35 1. Спосіб з'єднання металевих вузлів з композитними оболонками, який полягає у тому, що на оболонку (5) намотують або викладають шари композитного матеріалу (6), встановлюють металевий вузол (7), а потім на контактну поверхню (8) металевого вузла намотують або викладають шари композитного матеріалу (9), який відрізняється тим, що перед намотуванням або викладанням шарів композитного матеріалу (6) встановлюють з'єднувальний тонколистовий елемент з заточеними зубами (1), які розташовані перпендикулярно та вигнуті як в одну, так і в іншу сторону, при цьому крайовими зонами тонколистового елемента, що має U-подібні вирізи у вигляді зубів протикають шари композитного матеріалу (6) та загинають на контактну поверхню (8) металевого вузла (7). 2. З'єднувальний тонколистовий елемент, який утворений шляхом вирізання заточених під кутом 60-90° зубів (1) з пластини (2), зуби розміщені перпендикулярно до пластини, яка має крайові зони, який відрізняється тим, що на крайових зонах виконані U-подібні вирізи у вигляді зубів (3), які виконані з можливістю загину на контактну поверхню металевого вузла, а розміщені перпендикулярно пластині зуби вигнуті як в одну, так і в іншу сторону, на всю поверхню елемента нанесено клейовий прошарок (4). 2 UA 109504 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюKarpov Yakiv Semenovych, Shevtsova Maryna Anatoliivna

Автори російськоюКарпов Яков Семенович, Шевцова Марина Анатольевна

МПК / Мітки

МПК: B32B 37/00, B32B 37/12, B32B 7/00, B32B 3/04, B32B 7/08, B64D 7/00, B32B 3/30

Мітки: з'єднання, елемент, металевих, вузлів, тонколистовий, з'єднувальний, композитними, оболонками, спосіб

Код посилання

<a href="https://ua.patents.su/5-109504-sposib-zehdnannya-metalevikh-vuzliv-z-kompozitnimi-obolonkami-ta-zehdnuvalnijj-tonkolistovijj-element.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання металевих вузлів з композитними оболонками та з’єднувальний тонколистовий елемент</a>

Попередній патент: Прискорювальний клапан

Наступний патент: Контекстна оптимізація для кодування положення останнього значущого коефіцієнта

Випадковий патент: Спосіб профілактики та лікування переношування вагітності