Спосіб інтенсивного гартування металевих виробів

Формула / Реферат

1. Спосіб інтенсифікації гартування металевих виробів, що включає їх нагрівання і охолодження в направленій течії води з гідродинамічними коливаннями в ній, який відрізняється тим, що частоту гідродинамічних коливань рідини встановлюють рівною частоті коливань парової плівки, створюючи резонанс, який ефективно руйнує парову плівку і тим самим інтенсифікує процес охолодження металевих виробів.

2. Спосіб за п. 1, який відрізняється тим, що частота гідродинамічних коливань в рідині вираховують по формулі

![]() ,

,

де ![]() - є частота коливань рідини, Гц,

- є частота коливань рідини, Гц, ![]() - є кількість перешкод або спеціальних отворів по периметру гідродинамічного випромінювача,

- є кількість перешкод або спеціальних отворів по периметру гідродинамічного випромінювача, ![]() - є кругова швидкість рідини на виході сопла, м/с,

- є кругова швидкість рідини на виході сопла, м/с, ![]() - є діаметр сопла, м,

- є діаметр сопла, м, ![]() .

.

3. Спосіб за п. 1 або 2, який відрізняється тим, що частоту гідродинамічних коливань в рідині створюють різними пристроями, що викликають резонанс і ефективно руйнують парову плівку.

Текст

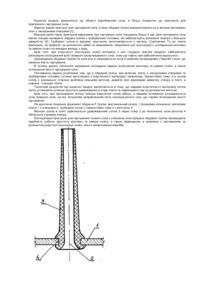

Реферат: Винахід належить до галузі металургії і машинобудування, а саме - до способу інтенсифікації гартування металевих виробів. Спосіб інтенсивного гартування металевих виробів, розміщених в корзинах, включає нагрівання і охолодження, при цьому в рідині створюють резонансні гідродинамічні коливання з частотою коливань парової плівки, яка виникає між деталями, розміщеними в корзині. Резонансна частота ефективно руйнує парову плівку і інтенсифікує процес охолодження металевих виробів. Винахід забезпечує більш рівномірне інтенсивне охолодження металевих виробів. UA 109572 C2 (12) UA 109572 C2 UA 109572 C2 5 10 15 Винахід належить до галузі металургії та машинобудування і пов'язаний з способами інтенсивного гартування металевих виробів, які нагрівають до температури аустенізації і охолоджують в рідинах. В даний час інтенсивне охолодження виконують направленими течіями води, або спреєрним способом. Таке гартування придатне для індивідуального гартування і менш придатне для деталей, що масово розміщені в корзинах і занурюються в рідину. Між нагрітими деталями виникають парові плівки, які призводять до великих деформацій і нерівномірно загартованої поверхні. Щоб уникнути таких негативних явищ, розроблені різні способи інтенсивного гартування, що руйнують парову плівку. Так, відомий спосіб гартування сталевих виробів, що включає їх нагрівання до температури аустенізації і охолодження в рідині, в якій створюють вібрацію з частотою, рівною або кратною частоті відриву парових бульбашок. Це роблять з метою руйнування парових плівок і отримання рівномірного охолодження (див. А.с. СРСР № 621750, 09.06. 1976 р.) [1]. В цьому авторському свідоцтві вказана частота вібрації 5-100 Гц. Недолік способу в його малій ефективності. Справа в тому, що частота відриву парових бульбашок і частота коливань парової плівки це різні речі. Згідно з дослідженнями Толубінского В.І. в кн. Теплообмін при кипінні - К.: Наукова думка, 1980. - С. 69-91 [2] частота відриву парових бульбашок при кипінні води рівна 67 Гц, а частота коливань самої бульбашки доходить до 5000 Гц і більше [3] (див. Таблицю). Таблиця Характерні частоти коливань границі пар рідина при плівковому, бульбашковому та вибуховому кипінні [3] Плівкове кипіння 100-500 20 25 30 35 40 Частота коливань, Гц Бульбашкове кипіння 500-1000 Вибухове кипіння 10000-18000 Тому вібрації з частотою 5-100 Гц не можуть створити резонансне явище, що руйнує парову плівку. Цей винахід є найближчим аналогом, оскільки він дуже близький до створення резонансних частот коливань рідини. Інший недолік цього винаходу в необхідності вібрації бака або самої деталі, що створює великі незручності. Розроблені також пристрої для збудження коливань в рідині, які захищені авторськими свідоцтвами СРСР № 791776 і № 815048 [5, 6]. Недолік цих винаходів в неможливості створення високих частот коливань, що викликають резонанс і руйнують ефективно парову плівку. Відомий також гідродинамічний випромінювач, що є генератором коливань рідини (Кобаско М.І. Гартування сталі у рідких середовищах під тиском. - К.: Наукова думка, 1980. - С. 122-127 [7, 8] для інтенсифікації процесу гартування [9]. Суть роботи пристрою така (див. кресл.). Вода 1 від помпи з великою швидкістю рухається в трубі 2, яка в кінці закручується (3) і має завиткову форму і кругле сопло 4. Закручена течія води в соплі, що рухається з швидкістю VC, наштовхується на перепони, в результаті чого виникають коливання рідини, які можуть досягти частот ультразвуку [7]. Це явище досліджували автори [7], які використали його для інтенсифікації теплообміну в оліях. Автори [7] виявили ультразвукове коливання в рідині, яке звичайно не може викликати резонансне явище і ефективно руйнувати парову плівку. Тому дуже важливо розробити методику розрахунку резонансної частоти коливань, яка збуджується гідродинамічним випромінювачем. Нехай сопло на виході має діаметр D, довжина якого по периметру 4 рівна L D . По периметру сопла розміщені перепони руху рідини або спеціальні порожнини, що збуджують коливання. Позначимо кількість таких збуджувачів по периметру сопла числом n. Відстань між D . Частоту коливань рідини можна отримати, якщо швидкість n D , тобто руху рідини поділити на відстань L n V nVC (1). ƒ Hz C L D ними вираховується як L 45 Якщо треба визначити, яка швидкість рідини по периметру сопла на виході забезпечує потрібну частоту коливань, то формулу (1) можна переписати так 1 UA 109572 C2 VC Dƒ Hz (2) n Де кругова швидкість по периметру VC і швидкість в трубі VT пов'язані між собою, тобто VC kVT . (3) 5 10 15 20 Де k є коефіцієнт підсилення швидкості, що є характеристикою гідровипромінювача. Перелічені вище недоліки вирішуються запропонованим способом, який включає нагрівання і охолодження в направленій течії води з гідродинамічними коливаннями в ній, причому частота гідродинамічних коливань рідини і частота коливань парової плівки співпадають, створюючи резонанс, що руйнує негайно парову плівку. Спосіб інтенсифікації гартування відрізняється тим, що частоту коливань визначають по формулі ƒ Hz VC nVC . L D Різні пристрої можуть бути використані для створення резонансних частот. Для гартування великої кількості деталей їх розміщують в спеціальній корзині, яку занурюють в рідину. Після повного або перерваного охолодження корзину вивантажують з рідини. Між деталями при охолодженні виникають парові плівки, коливання яких доходить до 500 Гц і більше. Сопло може бути одне або декілька залежно від величини садки, які розміщають під корзиною. На кресл. Схема гідродинамічного випромінювача для створення резонансних коливань: 1 є течія рідини, 2 є труба, 3 є закручена течія, 4 є сопло діаметром D на його виході, 5 є перепони або спеціальні отвори для створення коливань, 6 є збуджений коливаннями закручений потік, що направлений перпендикулярно до площини. Приклад 1. Діаметр сопла 100 мм. По периметру сопла розміщено 30 перепон. Частота коливань парових плівок 500 Гц. Треба визначити швидкість течії води, що руйнує парову плівку завдяки резонансному явищу. Підставляючи ці дані у формулу (2), отримуємо DƒHz 3,14 0,1m 500 c 1 VC 5,23 m / c n 30 . 25 Приклад 2. Для діаметра сопла 200 mm, що має 20 перепон, треба визначити швидкість течії, яка забезпечує резонансну частоту плівкового кипіння 100 Гц. Підставляючи ці дані у формулу (2), отримуємо VC 30 35 40 45 50 DƒHz 3,14 0,2 m 100 c 1 3,14 m / c n 20 . Запропонований винахід має ряд переваг: 1. Створення резонансних частот більш ефективно руйнує парову плівку, ніж течія води від пропелера, яка зустрічає великий опір всередині корзини і тому є менш ефективною. 2. Гідродинамічний випромінювач створює більш рівномірне охолодження деталей в корзині в порівнянні з пропелерним охолодженням. 3. В порівнянні з усіма існуючими способами і пристроями запропонований спосіб резонансного охолодження в збудженій течії рідини є найбільш простішим. Треба відмітити, що пропелери разом з рідиною переміщують повітря, що спонукає плівкове кипіння. В запропонованому способі такий ефект відсутній, тому він може знайти широке застосування на практиці. Реалізація способу буде здійснюватись різними пристроями. Джерела інформації: 1. Ганиев Р.Ф., Кобаско Н.И., Малышев П.А., Добкин Ф.С. Способ закалки стальных деталей, А.с. СССР № 621750 от 9 июня 1976, Опубликовано в Б.И. № 32, 1978. 2. Толубинский В.И., Теплообмен при кипении. - К., Наукова думка, 1980. - 316 стр. 3. Kobasko, N.I., A.A. Moskalenko, G.E. Totten, and G.M. Webster, Experimental Determination of the First and Second Critical Heat Flux Densities and Quench Process Characterization, Journal of Materials Engineering and Performance, Vol. 6, No. 1, 1997, pp. 93-101. 4. Кобаско Н.И., Добкин Ф.С. Способ закалки стальных изделий, А.с. СССР № 701161 от 25 апреля 1978, Заявка № 2608135/22-02. 5. Альтшулер A.M., Ганиев Р.Ф. и др. Устройство для закалки, А.с. СССР № 815048 от 9 июня 1978, Б.И. № 11, 1981. 6. Малышев П.А., Добкин Ф.С. и др. Устройство для закалки, А.с. СССР № 791776 от 26 марта 1979, Б.И. № 48, 1980. 2 UA 109572 C2 5 7. Желоховцева Р.К., Логачев А.И., Влияние ультразвука на охлаждающую способность масел, Всесоюзная конференция по проблемам повышения прочности машин технологическими методами, Фрунзе, Май 1978. - с. 28-29. 8. Кобаско Н.И. Закалка стали в жидких средах под давлением - К.: Наукова думка, 1980. 206 стр. 9. Kobasko, N.I., Aronov, M.A., Powell, J.A., Totten, G.E., Intensive Quenching Systems: Engineering and Design, ASTM International, West Conshohocken, USA, 2010, 234 p. ФОРМУЛА ВИНАХОДУ 10 15 1. Спосіб інтенсифікації гартування металевих виробів, що включає їх нагрівання і охолодження в направленій течії води з гідродинамічними коливаннями в ній, який відрізняється тим, що частоту гідродинамічних коливань рідини встановлюють рівною частоті коливань парової плівки, створюючи резонанс, який ефективно руйнує парову плівку і тим самим інтенсифікує процес охолодження металевих виробів. 2. Спосіб за п. 1, який відрізняється тим, що частоту гідродинамічних коливань в рідині вираховують по формулі ƒHz 20 nVC , D де ƒHz - частота коливань рідини, Гц, n - кількість перешкод або спеціальних отворів по периметру гідродинамічного випромінювача, VC - кругова швидкість рідини на виході сопла, м/с, D - діаметр сопла, м, 3,14 . 3. Спосіб за п. 1 або 2, який відрізняється тим, що частоту гідродинамічних коливань в рідині створюють різними пристроями, що викликають резонанс і ефективно руйнують парову плівку. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21D 1/56, C21D 1/18, C21D 1/78, C21D 1/63

Мітки: спосіб, металевих, виробів, гартування, інтенсивного

Код посилання

<a href="https://ua.patents.su/5-109572-sposib-intensivnogo-gartuvannya-metalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб інтенсивного гартування металевих виробів</a>

Попередній патент: Спосіб лікування раку кровотворної системи із застосуванням фородезину в комбінації з бендамустином, а також фармацевтична композиція та комплект, що їх містять

Наступний патент: Кодування коефіцієнтів перетворення для кодування відео

Випадковий патент: Пристрій для розвантаження транспортного засобу