Спосіб імпульсно-плазмової обробки металевої поверхні

Номер патенту: 110071

Опубліковано: 26.09.2016

Автори: Федун Віктор Іванович, Єфременко Богдан Васильович, Волосенко Ірина Олександрівна, Єфременко Василь Георгійович, Чабак Юлія Геннадіївна

Формула / Реферат

Спосіб імпульсно-плазмової обробки металевої поверхні, який включає використання імпульсного плазмового розряду, що генерується між електродами електротермічного аксіального плазмового прискорювача, який відрізняється тим, що обробку проводять з використанням анода, виготовленого із сплаву з температурою плавлення не вище 1400 °C, який вміщує в структурі карбідну або боридну евтектику.

Текст

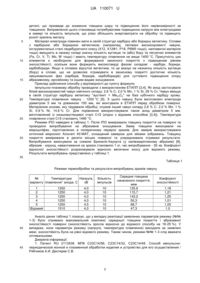

Реферат: Спосіб імпульсно-плазмової обробки металевої поверхні включає використання імпульсного плазмового розряду, що генерується між електродами електротермічного аксіального плазмового прискорювача. Обробку проводять з використанням анода, виготовленого із сплаву з температурою плавлення не вище 1400 °C, який вміщує в структурі карбідну або боридну евтектику. UA 110071 U (12) UA 110071 U UA 110071 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування і призначена для зміни механічних властивостей приповерхневих шарів деталей машин та інструменту за рахунок нанесення покриттів та модифікації структури основного металу. Подальше підвищення експлуатаційної довговічності інструменту і деталей машин, які працюють в умовах інтенсивного зношування, є актуальною задачею сучасного матеріалознавства. Одним із напрямів вирішення цієї задачі є застосування методів інженерії поверхні, до яких належить обробка поверхні високоенергетичними потоками (електронними та іонними пучками лазерним випромінюванням, потоками плазми). Це дозволяє модифікувати поверхню за рахунок швидкого нагрівання та загартування, підвищення дефектності кришталевої ґратки з рахунок ударно-хвильової дії, осадження атомів і іонів, радіаційного стимулювання дифузії тощо. В результаті змінюється мікроструктура поверхневого шару, що призводить до зростання твердості та експлуатаційної надійності деталей. Однією із плазмових технологій є імпульсно-плазмова обробка (ІПО), яка полягає в обробці поверхні імпульсним плазмовим розрядом. Відомою є технологія ІПО за патентом Росії RU 2113538, МПКС23С14/56, С23С14/32, С23С14/48, яка поєднує іонну та плазмову обробки [1]. Вадами цієї технології є складність обладнання та необхідність виготовлення електродів заданої форми, близької до форми магнітного поля в зоні їх розміщення. Останньої вади позбавлений метод ІПО, описаний в [2]. Втім, конструкція установки в цьому методі є досить складною, оскільки передбачає використання окремої камери, в якій утворюється детонаційна хвиля при згорянні суміші газів. Найбільш близьким до корисної моделі є метод ІПО, за яким генерування плазми здійснюється в імпульсному електротермічному аксіальному плазмовому прискорювачі (ЕТАПП). ЕТПП відрізняється простотою конструкції робочої камери і функціонує по принципу ініціювання імпульсного високовольтного розряду між електродами в діелектричній камері з подальшим спрямуванням високошвидкісного газоплазмового потоку на поверхню, що обробляється. Більш детальний опис конструкції та принципу роботи ЕТАПП наведено в [2]. Цей метод дозволяє отримувати на нелегованих сталях модифіковані шари високої твердості товщиною до 70 мкм [3]. Ці шари формуються в сталевій поверхні за рахунок швидкого нагрівання та охолодження, що сприяє утворенню дрібнозернистого мартенситу з викривленою кристалічною ґраткою. Крім модифікування безпосередньо основи деталі, ЕТАПП дозволяє одночасно наносити захисні покриття на поверхню, підвищуючи її властивості, зокрема зносостійкість. В процесі ІПО з плазмовим потоком на поверхню матеріалу може переноситись матеріал анода у вигляді атомів (іонів), які випаровуються, або крапель рідкої фази, що утворюються при оплавленні поверхні анода. В зазначеному методі [2] як анод використовують стрижень із низьковуглецевої сталі. Оскільки температура плавлення низьковуглецевої сталі є досить високою (близько 1500 °C), матеріал анода потрапляє на поверхню виробу в обмеженій кількості, що призводить до утворення шару дуже нерівномірної товщини (0-30 мкм) і не дозволяє отримати суцільний захисний шар на поверхні при застосуванні відносно невеликої (до 10) кількості імпульсів і помірній напрузі (3,0-4,0 кВ). Ще менший ефект переносу речовини фіксується при використанні електродів з більш тугоплавких матеріалів, таких як вольфрам, молібден тощо, температура плавлення яких перевищує 2500 °C. Формування на поверхні деталі захисних покриттів потрібної товщини (100-150 мкм) та суцільності при застосуванні таких електродів потребує різкого збільшення кількості імпульсів. Крім того, при застосуванні анода з Fe, W, Mo покриття складається з твердого розчину на базі цих елементів, тобто в ньому відсутні зміцнювальні фази (карбіди, нітриди, бориди тощо), які б могли суттєво підвищити зносостійкість покриття. В основу корисної моделі поставлена задача вдосконалити спосіб імпульсно-плазмової обробки металевої поверхні, в якому за рахунок підбору матеріалу анода досягається можливість поверхневого модифікування з одночасним утворенням зносостійких покриттів значної товщини та суцільності. Для рішення поставленої задачі в способі імпульсно-плазмової обробки металевої поверхні, що включає використання імпульсного плазмового розряду, який генерується між електродами електротермічного аксіального плазмового прискорювача, відповідно до корисної моделі, обробку проводять з використанням анода із сплаву з температурою плавлення не вище 1400 °C, який вміщує в структурі карбідну або боридну евтектику. Якщо температура плавлення матеріалу анода не перевищуватиме 1400 °C, за час дії розряду в камері ЕТАПП поверхня електрода встигне оплавитися з формуванням шару рідкої фази, який буде виноситься з електрода плазмовим струменем і спрямовується на поверхню, що обробляється. Якщо температура плавлення електрода буде вищою, то значно ускладниться розплавлення його поверхні і зменшиться масоперенос з електрода на поверхню 1 UA 110071 U 5 10 15 20 25 30 деталі, що призведе до зниження товщини шару та підвищенню його нерівномірності за товщиною. Виправлення цього становища потребуватиме підвищення напруги між електродами в камері та кількість імпульсів, що різко збільшить енерговитрати на обробку та підвищить розліт крапель металу. Матеріал електрода повинен мати в своїй структурі карбідну або боридну евтиктику. Сплави з карбідною або боридною евтектикою (наприклад, леговані високохромисті чавуни, інструментальні сталі ледебуритного класу (Х12, Х12Ф1, Р18, Р6М5 тощо), наплавочні матеріли тощо) вміщують в своєму складі значну кількість вуглецю та (або) бору та легуючих елементів (Fe, Cr, V, Ті, Mo, W тощо) і мають температуру плавлення не вище 1400 °C. Присутність цих елементів є необхідною для формування захисного покриття з підвищеним рівнем зносостійкості, оскільки вони формують високотверді фазові складові - карбіди, бориди, карбобориди. Якщо в сплавах відсутня евтектика, то це вказує на незначну кількість вуглецю (бору) в сплаві, що не дозволяє отримувати в захисному покритті достатню кількість зміцнювальних фаз (карбідів, боридів, карбоборидів) для суттєвого підвищення опору абразивному, ерозійному та іншим видам зношування. Приклад здійснення способу у відповідності до пункту формули. Імпульсно-плазмову обробку проводили з використанням ЕТАПП [3,4]. Як анод застосували білий високохромистий чавун хімічного складу: 2,6 % С, 2,0 % Мn, 1 % Si, 29 % Cr. Чавун вміщує в своїй структурі карбідну евтектику "аустеніт + Ме23С6" на базі кубічного карбіду хрому. Температура плавлення чавуну - 1250 °C [5]. З цього чавуну були виготовлені електроди діаметром 5 мм та довжиною 100 мм, які монтували в ЕТАПП перед обробкою поверхні. Матеріалом основи, яку піддавали обробці, служив інший чавун складу 2,6 % С, 2,0 % Мп, 1 % Si, 0,9 % Ni, 14,6 % Cr. Для порівняння використовували також анод діаметром 5 мм, виготовлений із низьковуглецевої сталі СтЗ (згідно з відомим способом [3,4]). Температура плавлення сталі СтЗ становить 1490 °C. Режими ІПО наведені в таблиці 1. Після ІПО вимірювали товщину покриття на поверхні та проводили випробування на абразивне зношування. Замір товщини виконували на мікрошліфах, підготовлених в поперечному перерізі зразків. Для замірів використовували оптичний мікроскоп Axiovert 40-MAT, оснащений камерою для зйомки зображень. Товщину покриття вимірювали в десяти місцях поверхні та усереднювали отримані результати. Випробування виконували за схемою Бринеля-Хауорта (у напівзакріпленому абразиві) [6], абразив - корунд, навантаження на зразок становило 1 кг, час випробування - 30 хв. Коефіцієнт відносної зносостійкості розраховували відносно величини зносу для відомого режиму. Результати випробувань представлено у таблиці 1. 35 Таблиця 1 Режими термообробки та результати випробувань зразків чавуну № Температура Напруга, варіанту плавлення° анода, C кВ 1 2 3 4 5 Відомий 40 45 1250 1250 1250 1250 1250 1510 4,0 4,0 4,0 4,0 4,5 4,0 Кількість імпульсів 10 10 10 10 10 10 Середня товщина нанесеного покриття, мкм 125,6 115,7 143,2 50,3 68,7 47,3 Коефіцієнт зносостійкості 1,18 1,21 1,25 1,01 1,05 1,0 Аналіз даних таблиці 1 показує, що у випадку реалізації заявлених параметрів режиму (№№ 1-3) було отримано максимальний комплекс середньої товщини покриття і абразивної зносостійкості поверхні (зносостійкість зросла відносно до відомого способу на 18-25 %). У випадках, коли параметри режиму (напруга, температура плавлення) виходили за заявлені межі, зносостійкість була на рівні відомого режиму. Таким чином, режими №№ 1-3 слід вважати оптимальними. Джерела інформації: 1. Патент RU 2113538. МПК С23С14/56, С23С14/32, С23С14/48. Способ импульснопериодической ионной и плазменной обработки изделия и устройство для его осуществления / Рябчиков А.И. Дектярев С.В. 2 UA 110071 U 5 10 2. Погребняк А. Д. Импульсно-плазменная модификация свойств поверхности и нанесение покрытий / А. Д. Погребняк, Ю. Н. Тюрин // Успехи физического металловедения. - 2003. - т. 4. С. 1-66. 3. Коляда Ю.Е. Механизм формирования металлических наноструктур с использованием импульсного электротермического плазменного ускорителя / Ю.Е. Коляда, В.И. Федун, В.И. Тютюников, Н.А. Савинков, А.Е. Капустин // Вопросы атомной науки и техники, сер."Плазм, электроника и новые методы ускорения". - 2013. - №4(86). - С. 297-300. 4. Савинков Н.А., Коляда Ю. Є. Вестник Приазовского государственного технического университета. Серия: Технические науки. - 2014, № 29. - С. 70-80. 5. Li D. Phase diagram calculation of high cliromium cast irons and influence of its chemical composition / D. Li, L. Liu, Yu. Zhang [etc.] // Materials and Design. - 2009. - № 30. - P. 340-345. 6. Ефременко В.Г. Абразивная износостойкость чугунов со сфероидальными карбидами ванадия / Ефременко В.Г., Шимидзу К., Чейлях А.П., Козаревская Т.В., Хара X., Кусумото К. // Трение и износ. - 2013. - № 6, Т. 34. - С.610-620. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб імпульсно-плазмової обробки металевої поверхні, який включає використання імпульсного плазмового розряду, що генерується між електродами електротермічного аксіального плазмового прискорювача, який відрізняється тим, що обробку проводять з використанням анода, виготовленого із сплаву з температурою плавлення не вище 1400 °C, який вміщує в структурі карбідну або боридну евтектику. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 14/48, C23C 14/56

Мітки: спосіб, імпульсно-плазмової, металевої, обробки, поверхні

Код посилання

<a href="https://ua.patents.su/5-110071-sposib-impulsno-plazmovo-obrobki-metalevo-poverkhni.html" target="_blank" rel="follow" title="База патентів України">Спосіб імпульсно-плазмової обробки металевої поверхні</a>

Попередній патент: Спосіб масштабування зображення макропрепаратів під час фотодокументування

Наступний патент: Пристрій акустичного спостереження з фокусуючою антеною

Випадковий патент: Магістральна частина повітрярозподільника гальма залізничного транспортного засобу