Пристрій для фінішної обробки криволінійних поверхонь

Номер патенту: 112705

Опубліковано: 10.10.2016

Автори: Сергєєв Сергій Валерійович, Суворов Михайло Олександрович

Формула / Реферат

Пристрій для фінішної обробки криволінійних поверхонь, який містить стіл для установки і закріплення деталі, траверсу, на якій розташований абразивний інструмент та двигун, який відрізняється тим, що траверса встановлена з можливістю зворотно-поступального руху у напрямку, перпендикулярному поверхні столу, двигун та абразивний інструмент розташовані на одній осі з можливістю обертання на жорстко закріплених на консолі траверси опорах, датчик поздовжнього переміщення, керуючий привід, компенсуючий привід прикріплені до траверси, система управління поєднана сигналом з підсилювачем перетворення сигналу, яка, в свою чергу, має зв'язок з керуючим приводом, датчиком поздовжнього переміщення, двигуном, датчиком моменту, компенсуючим приводом та cтолом.

Текст

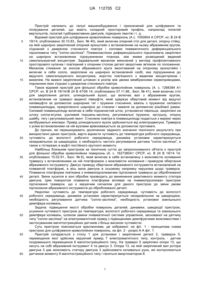

Реферат: Пристрій для фінішної обробки криволінійних поверхонь містить стіл для установки і закріплення деталі, траверсу, на якій розташований абразивний інструмент та двигун. Для підвищення якості обробки поверхонь деталей, динаміки, швидкодії пристрою, усунення чутливості пристрою до температури, вологості робочого середовища та зовнішнього демпфера коливань траверса встановлена з можливістю зворотно-поступального руху у напрямку, перпендикулярному поверхні столу, двигун та абразивний інструмент розташовані на одній осі з можливістю обертання на жорстко закріплених на консолі траверси опорах, датчик поздовжнього переміщення, керуючий привід, компенсуючий привід прикріплені до траверси, система управління поєднана сигналом з підсилювачем перетворення сигналу, яка, в свою чергу, має зв'язок з керуючим приводом, датчиком поздовжнього переміщення, двигуном, датчиком моменту, компенсуючим приводом та cтолом. UA 112705 C2 (12) UA 112705 C2 UA 112705 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пристрій належить до галузі машинобудування і призначений для шліфування та полірування деталей, що мають складний просторовий профіль, наприклад лопатей вертольотів, лопатей турбореактивних двигунів, підводних гвинтів і т. д. Відомий пристрій для шліфування криволінійних поверхонь (А с. 1050854 А СРСР, кл. В 24 В 19/14; опубліковано 30.10.83., Бюл. № 40), який включає опорний стіл для деталі, опорну стійку, на якій шарнірно закріплений опорний кронштейн з встановленим на ньому абразивним кругом, з'єднаний з джерелом стисненого повітря і соплами пневматичного диференціального підсилювача типу "сопло-заслінка". Пневмозаслінки диференціального підсилювача закріплені на шарнірно встановлених підпружинених планках, між якими розміщений ведений самогальмуючий ексцентрик. Задавальний механізм виконаний у вигляді профілактованого просторового кулачка і пов'язаний з опорним столом деталі зворотним зв'язком по положенню. Механізм стеження за зносом абразивного круга змонтований на опорному кронштейні і включає в себе сопло, закріплене на шарнірно встановленій скобі, яка підпружинена до ведучого самогальмуючого ексцентрика, жорстко пов'язаного з веденим ексцентриком і важелем. На важелі закріплений штовхач в розпір між двома мембранними сервоприводами, порожнини яких з'єднані з джерелом стисненого повітря. Також відомий пристрій для фінішної обробки криволінійних поверхонь (А. с. 1268384 А1 СРСР, кл. В 24 В 19/14//В 24 В 47/06 14; опубліковано 07.11.86., Бюл. № 41), який включає стіл для закріплення деталі, шпиндельний вузол, що включає вал з абразивним кругом, встановленим на траверсі веденої півмуфти, який одержує обертовий момент від ведучої напівмуфти за допомогою шарнірних тяг і пружини стиснення, важіль з пружиною силового пневмоциліндра, прикріпленого шарнірно до станини і важеля за допомогою різьбової рамки. Силовий пневмоциліндр включає в себе порожнистий шток, установочні півкільця, закріплені на штоку сопла-втулки, рухливий поршень-заслінку, регулювальні пружини, заглушку, опорну шайбу, тягу і регулювальний гвинт. Стиснене повітря в пневмоциліндр подається з мережі через калібрувальні жиклери. Привід шпиндельного вузла здійснюється від електродвигуна. Траверса з усіма встановленими на ній вузлами врівноважується за допомогою противаги. До причин, які перешкоджають досягненню заданого значення технічного результату при використанні даних пристроїв, варто віднести чутливість до температури робочого середовища, чутливість до вологості робочого середовища, динаміка установки характеризується незадовільною за швидкодією, є необхідність частого регулювання датчика "сопло-заслінка", а також є гістерезис в муфті постійного крутного моменту. Найбільш близьким пристроєм за технічною суттю до запропонованого об'єкта є пристрій для фінішної обробки криволінійних поверхонь (А. с. 1627380А1 СРСР, кл. В 24 В 19/14 14; опубліковано 15.02.91., Бюл. № 6), який включає в себе встановлену з можливістю коливання траверсу з встановленими на ній платформою з можливістю коливання і приводом обертання абразивного інструменту. Двигун приводу обертання абразивного інструмента встановлений на плаваючій платформі, а вісь вала двигуна в осьовому напрямку нерухома щодо траверси. Плаваюча платформа пов'язана з пневмопідсилювачем підтискання траверси до оброблюваної деталі. Зміни зусилля в зоні обробки призводить до виникнення реактивного моменту статора двигуна. Цим поворотом плаваюча платформа впливає на пневмопідсилювач пристрою підтискання траверси, що є керуючим сигналом для даного пристрою до зміни умови підтискання абразивного інструмента до оброблюваної деталі. Недоліки: чутливість до температури робочого середовища, чутливість до вологості робочого середовища, динаміка установки характеризується незадовільною за швидкодією, необхідність регулювання датчика "сопло-заслінка", необхідність установки зовнішнього демпфера коливань. Задача: підвищення якості обробки поверхонь деталей, динаміки, швидкодії пристрою, усунення чутливості пристрою до температури, вологості робочого середовища та зовнішнього демпфера коливань, шляхом заміни пневматичної системи управління, заснованої на датчику типу "сопло-заслінка" на електромагнітний привід з підвищеними демпфуючими можливостями і застосуванням магнітострикційних датчиків з більш високою чутливістю. Суть пристрою пояснюється кресленнями, де зображені: на фіг. 1 - принципова схема пристрою для шліфування криволінійних поверхонь, на фіг. 2 - розріз А-А фіг. 1. Пристрій складається з столу 1 для установки і закріплення деталі 2, траверси 5, переміщення якої здійснює керуючий привід 7 електромагнітного типу, контроль - датчик поздовжнього переміщення 6 магнітострикційного типу. На траверсі 5 закріплені опори 13, що несуть на собі абразивний інструмент 4 та двигун 3. Опора 13, на якій закріплений вал ротора двигуна 3 дає можливість статору двигуна 3 здійснювати коливальні рухи, які контролюються датчиком моменту 9 магнітострикційного типу і гасяться амортизатором 8. 1 UA 112705 C2 5 10 15 20 25 30 Стіл 1, датчик поздовжнього переміщення 6, датчик моменту 9, керуючий привід 7, компенсуючий привід 12 електромагнітного типу та двигун 3 пов'язані сигналами з підсилювачем-перетворювачем сигналу 11, який виконує роль підсилювача вхідних і перетворювача вихідних сигналів. Управління установкою здійснюється за допомогою системи управління 10, компенсуючий привід 12 слугує для врівноваження ваги всієї траверси 5. Пристрій працює наступним чином. Для фінішної обробки криволінійної поверхні деталь 2 встановлюється і закріплюється на столі 1. У вихідному положенні траверса 5 разом з абразивним інструментом 4, відведена в верхнє крайнє положення. За програмою, завантаженою в систему управління 10, в момент подачі сигналу з підсилювача-перетворювача сигналу 11, траверса 5 переміщається до деталі 2. Переміщення траверси 5 здійснюється керуючим приводом 7. При цьому двигун 3 до моменту контакту з деталлю 2 досягає заданої частоти обертання. В зоні контакту виникає технологічне зусилля, величина якого контролюється датчиком моменту 9 і регулюється керуючим приводом 7 шляхом подачі сигналу з підсилювачаперетворювача сигналу 11. При зміні технологічного зусилля змінюється момент на шпинделі абразивного інструменту 4, відповідно і на роторі двигуна 3, що призводить до зміни кутового моменту статора двигуна 3, на опорі 13, щодо траверси 5, що викликає переміщення датчика моменту 9, який передає сигнал на підсилювач-перетворювач сигналу 11, потім скоригований сигнал йде на керуючий привід 7, в результаті чого компенсується зміна технологічного зусилля. Таким чином, забезпечується сталість крутного моменту і потужність різання в зоні обробки. Постійна величина контурної подачі деталі 2 при постійному значенні сил різання в зоні обробки забезпечує знімання постійного припуску з поверхні деталі 2. У разі виходу абразивного інструменту 4 на кромку оброблюваної поверхні деталі 2, при скороченні площі контакту, система управління 10 автоматично знижує технологічне зусилля для забезпечення постійної величини питомого тиску абразивного інструменту 4 на оброблювану поверхню, відповідно до закладеної програми. Амортизатор 8 служить гасителем мікроколивань, для усунення стрибкоподібних показань датчика моменту 9. Постійна контурна швидкість переміщення абразивного інструмента 4 вздовж поверхні деталі 2 забезпечена керуванням столом 1 з підсилювача-перетворювача сигналу 11. Вертикальне положення траверси 5 контролюється датчиком поздовжнього переміщення 6. ФОРМУЛА ВИНАХОДУ 35 40 Пристрій для фінішної обробки криволінійних поверхонь, який містить стіл для установки і закріплення деталі, траверсу, на якій розташований абразивний інструмент та двигун, який відрізняється тим, що траверса встановлена з можливістю зворотно-поступального руху у напрямку, перпендикулярному поверхні столу, двигун та абразивний інструмент розташовані на одній осі з можливістю обертання на жорстко закріплених на консолі траверси опорах, датчик поздовжнього переміщення, керуючий привід, компенсуючий привід прикріплені до траверси, система управління поєднана сигналом з підсилювачем перетворення сигналу, яка, в свою чергу, має зв'язок з керуючим приводом, датчиком поздовжнього переміщення, двигуном, датчиком моменту, компенсуючим приводом та cтолом. 2 UA 112705 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B24B 49/10, B24B 19/14

Мітки: пристрій, обробки, фінішної, криволінійних, поверхонь

Код посилання

<a href="https://ua.patents.su/5-112705-pristrijj-dlya-finishno-obrobki-krivolinijjnikh-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Пристрій для фінішної обробки криволінійних поверхонь</a>

Попередній патент: Пристрій для лікування деформацій нижніх кінцівок

Наступний патент: Пристрій для зливу просвітленої води