Сталь для виготовлення колісних бандажів рейкових транспортних засобів

Номер патенту: 114579

Опубліковано: 26.06.2017

Автори: Кузьмичов Вячеслав Михайлович, Кононенко Ганна Андріївна, Бабаченко Олександр Іванович, Перков Олег Миколайович

Формула / Реферат

Сталь для виготовлення колісних бандажів рейкових транспортних засобів, що містить залізо, вуглець, марганець, кремній, хром, молібден, ванадій, титан, яка відрізняється тим, що має такий склад, мас. %:

С

0,60-0,64

Мn

0,60-0,80

Si

0,40-0,50

Сr

0,3-0,4

Мо

0,2-0,3

V

0,10-0,13

Ті

0,05-0,07

Р

не більше 0,009

S

не більше 0,005

Fe

решта,

при цьому сумарний вміст Мо+V+Ті знаходиться в діапазоні 0,35-0,50 мас. %.

Текст

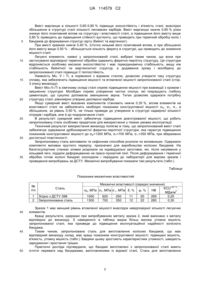

Реферат: Винахід належить до галузі чорної металургії, зокрема до виробництва сталі для виготовлення колісних бандажів. Сталь містить, мас. %: вуглець 0,60-0,64, марганець 0,60-0,80, кремній 0,400,50, хром 0,3-0,4, молібден 0,2-0,3, ванадій 0,10-0,13, титан 0,05-0,07, фосфор не більше 0,009, сірка не більше 0,005, залізо - решта, при цьому сумарний вміст Mo+V+Ti знаходиться в діапазоні 0,35-0,50 мас. %. Технічний результат: одержання дрібнозернистої феритно-перлітної структури, яка гарантує підвищення показників конструктивної міцності до В=1300 МПа, Т=700 МПа, -1=350 МПа, при збереженні достатньої пластичності. UA 114579 C2 (12) UA 114579 C2 UA 114579 C2 5 10 15 20 25 30 35 Винахід належить до галузі чорної металургії, зокрема до виробництва транспортного металу, і може бути використаний для виготовлення колісних бандажів. Конструктивні елементи колеса локомотива (у першу чергу, бандажі) під час експлуатації зазнають високих теплових навантажень, які виникають при гальмуванні колодками на високих швидкостях або при пробуксуванні між поверхнями кочення бандажа і рейки. Такі навантаження можуть привести до прокручення бандажа відносно колісного центру і навіть до руйнування колеса. Міцність і надійність колеса забезпечується міцнісними та утомними якостями металу бандажу. Відома сталь для колісних бандажів для рухомого складу залізниць [1. ДСТУ 398]. Бандажі виготовляються зі сталі наступного хімічного складу: С=0,57-0,65 %; Мn=0,60-0,90 %; Si=0,200,42 %. Після термічного зміцнення колісні бандажі мають такі механічні властивості: σ В=950-1130 +20 °C 2 МПа; σТ=600-650 МПа; σ-1=230 МПа; δ=10 %; ψ=14 %; НВ269; KCU =0,25 МДж/м . В сучасних умовах експлуатації таких показників недостатньо. Високі швидкості руху, різке та довготривале гальмування призводить до появи на поверхні кочення колісного бандажа термічних тріщин та тріщин втоми, що може стати причиною раптових відмов та навіть руйнувань. Найбільш близькою за технічною суттю та результатом є сталь для виготовлення залізничних коліс, колісних бандажів [2. Патент України № 80110, опубл. 27.08.2007 р.], яка має такий склад, мас. %: С 0,33-0,49 Si 0,85-1,00 Mn 0,25-0,40 Cr 0,85-1,00 Mo 0,10-0,20 Cu 0,10 Ni 0,10 P 0,009 S 0,005, а також на вибір один або кілька легуючих елементів з групи, що включає: V 0,06-0,10 Nb 0,010-0,015 В 0,0015-0,0030 Ті 0,01 Аl 0,010-0,015 N 0,005-0,010. Недоліком відомої сталі є те, що такий склад не забезпечує бандаж необхідними в теперішніх умовах якостями, зокрема: термостійкістю, довготривалою міцністю, стійкістю проти утворення і росту тріщин, в'язкістю руйнування, тепловою утомністю, стійкістю проти теплових ударів, а також зносостійкістю. Ці показники важливі, в першу чергу, при контакті бандажа з рейкою, де матеріали зазнають комплексних механічних і теплових впливів. Задачею винаходу є підвищення якості колісних бандажів, їх зносостійкості, надійності та опору механічним і термічним навантаженням. Поставлена задача вирішується тим, що сталь для виготовлення колісних бандажів рейкових транспортних засобів, що містить залізо, вуглець, марганець, кремній, хром, молібден, ванадій, титан, і має такий склад, мас. %: С 0,60-0,64 Mn 0,60-0,80 Si 0,40-0,50 Cr 0,3-0,4 Mo 0,2-0,3 V 0,10-0,13 Ті 0,05-0,07 P не більше 0,009 S не більше 0,005 Fe решта, при цьому сумарний вміст Мо+V+Ті знаходиться в діапазоні 0,35-0,50. Суть винаходу полягає в тому, що запропонований збільшений вміст вуглецю та марганцю забезпечує підвищення показників конструктивної міцності в порівнянні з ДСТУ 398 до σВ=1300 МПа, σТ=700 МПа, σ-1=350 МПа. 1 UA 114579 C2 5 10 15 20 25 30 35 Вміст марганцю в кількості 0,60-0,80 % підвищує зносостійкість і в'язкість сталі, внаслідок збільшення в структурі сталі кількості легованих карбідів. Вміст марганцю нижче 0,60 % різко знижує його позитивний вплив на структуру і властивості сталі, а підвищення його вмісту вище 0,80 % приводить до підвищення стійкості аустеніту, що приводить при термічній обробці коліс і бандажів до формування структур гарту (бейніт та мартенсит). При вмісті кремнію нижче 0,40 %, істотно низький його позитивний вплив, а при збільшенні його вмісту вище 0,50 % - збільшується кількість фериту в структурі, що приводить до зниження міцності сталі. Легуючі елементи, наявні у запропонованій сталі, вибрані таким чином, що вона при застосуванні відповідної термічної обробки одержить феритно-перлітну структуру. Ця структура відрізняється особливо високою зносостійкістю і має термодинамічну стабільність, вищу ніж стабільність бейнітної чи мартенситної структур, а додавання хрому і молібдену до запропонованої сталі підвищує її теплостійкість. Наявність Mo, V і Ті, в порівнянні з відомою сталлю, дозволяє утворити таку структуру сплаву, яка забезпечить підвищення міцності та втомленої міцності запропонованої сталі (стор. 3 опису винаходу). Вміст Mo+V+Ti в хімічному складі сталі сприяє підвищенню міцності при взаємодії з хромом і зміцненню структури. Молібден сприяє утворенню чистих сполук, які покращують глибоку цементацію, що сукупно допомагає зменшенню зерна. Титан дозволяє одержати потрібну структуру сталі: рівномірно утворює дисперсні карбіди. Якщо сумарний вміст вказаних компонентів становить нижче 0,35 %, вплив елементів на властивості сталі не забезпечить необхідні показники конструктивної міцності σВ, σТ, σ-1 а збільшення, за рівень 0,50 %, не тільки приведе до утворення в структурі надмірної кількості нітридів і карбідів, але й до подорожчання сталі. В результаті сумарний вміст забезпечує підвищення довготривалої міцності, що робить запропоновану сталь особливо придатною для використання у тяжких умовах експлуатації. Технічний результат використання винаходу полягає в тому, що запропонований вміст сталі забезпечує одержання дрібнозернистої феритно-перлітної структури, яка гарантує підвищення показників конструктивної міцності до σВ=1300 МПа, σТ=700 МПа, σ-1=350 МПа, при збереженні достатньої пластичності. Запропоновану сталь виплавили та сифонним способом розлили по виливницях. Одержали комплектні виливки круглого перерізу, призначені для виробництва колісних бандажів. На багатосупортних станках зливки розрізали на індивідуальні заготовки, які, після нагрівання у кільцевій печі, піддали деформуванню на пресо-прокатній лінії. Після деформування і термічної обробки готові колісні бандажі охолодили і передали до лабораторії для вирізки зразків і проведення випробувань за ДСТУ. Механічні випробування показали такі результати (табл.) Таблиця Показники механічних властивостей № п\п 1 2 40 45 50 Сталь Згідно з ДСТУ-398 Запропонована сталь Механічні властивості (середні значення) +20 °C KCU , σВ, МПа σТ, МПа σ-1, МПа δ, % ψ, % НВ 2 МДж/м 1000 620 250 11 20 269 0,25 1300 700 350 12 22 280 0,30 Зразок 1 має менший рівень втомленої міцності внаслідок невідповідної кількості легуючих елементів. Кращі результати, одержані при випробуваннях металу зразка 2, який виконано з металу відповідно до винаходу. З наведеного в таблиці видна більш висока утомна міцність запропонованої сталі, яка призведе до підвищення експлуатаційної надійності колісного бандажа. Таким чином, запропонована сталь для виготовлення колісних бандажів, що має відповідний винаходу склад, має кращі показники конструктивної міцності: підвищені міцність, в'язкість, утомну міцність (табл.) Завдяки цьому зростають характеристики утомності, швидкість зародження і зростання тріщин. Практичні досліди підтвердили, що бандажі виготовлені з запропонованої сталі мають істотні переваги над бандажами, виготовленими із відомої сталі. Сталь для виготовлення 2 UA 114579 C2 колісних бандажів, за рахунок підвищення утомної міцності та стійкості проти утворення і росту тріщин, забезпечує їх високу експлуатаційну надійність. Задача винаходу виконана, технічний результат досягнуто. 5 10 ФОРМУЛА ВИНАХОДУ Сталь для виготовлення колісних бандажів рейкових транспортних засобів, що містить залізо, вуглець, марганець, кремній, хром, молібден, ванадій, титан, яка відрізняється тим, що має такий склад, мас. %: С 0,60-0,64 Мn 0,60-0,80 Si 0,40-0,50 Сr 0,3-0,4 Мо 0,2-0,3 V 0,10-0,13 Ті 0,05-0,07 Р не більше 0,009 S не більше 0,005 Fe решта, при цьому сумарний вміст Мо+V+Ті знаходиться в діапазоні 0,35-0,50 мас. %. Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 38/02, C22C 38/22, C22C 38/04, C22C 38/28, C22C 38/24

Мітки: засобів, бандажів, виготовлення, сталь, колісних, рейкових, транспортних

Код посилання

<a href="https://ua.patents.su/5-114579-stal-dlya-vigotovlennya-kolisnikh-bandazhiv-rejjkovikh-transportnikh-zasobiv.html" target="_blank" rel="follow" title="База патентів України">Сталь для виготовлення колісних бандажів рейкових транспортних засобів</a>

Попередній патент: Спосіб виготовлення листа з znalmg покриттям з оптимізованим віджиманням і відповідний лист

Наступний патент: Пристрій для багатократних внутрішньомозкових експериментальних досліджень

Випадковий патент: Приставка до консистометра