Спосіб отримання комплексного флюсу

Номер патенту: 115725

Опубліковано: 25.04.2017

Автори: Суліменко Сергій Євгенійович, Бочка Володимир Васильович, Бузоверя Владислав Михайлович, Бузоверя Михайло Трофимович, Двоєглазова Аліса Вікторівна, Сова Артем Валерійович, Горобець Станіслав Геннадійович

Формула / Реферат

Спосіб отримання комплексного флюсу, що включає в себе підготовку та процес спікання шихти, який відрізняється тим, що його здійснюють в індукційній печі, при цьому шихта циклічно завантажується в піч та являє собою суміш попередньо підготовлених гранул вапняку крупністю 3-10 мм, з накоченим шаром залізовмісної сировини у вигляді концентрату та звороту в кількості 25-30 % від загальної маси шихти,та твердого відновника крупністю 3-10 мм в кількості 8-10 % від загальної маси шихти, попередньо підігрітого відхідними газами з індукційної печі.

Текст

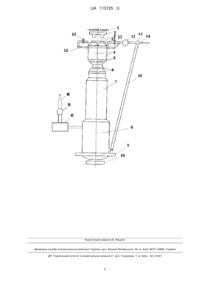

Реферат: Спосіб отримання комплексного флюсу включає підготовку та процес спікання шихти. Спікання здійснюють в індукційній печі, при цьому шихта циклічно завантажується в піч та являє собою суміш попередньо підготовлених гранул вапняку крупністю 3-10 мм, з накоченим шаром залізовмісної сировини у вигляді концентрату та звороту в кількості 25-30 % від загальної маси шихти, та твердого відновника крупністю 3-10 мм в кількості 8-10 % від загальної маси шихти, попередньо підігрітого відхідними газами з індукційної печі. UA 115725 U (12) UA 115725 U UA 115725 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області чорної металургії і може бути використана як замінник флюсової частини агломераційної або доменної шихти. Відомі способи отримання флюсу у вигляді вапна в шахтних печах, де витрата твердого 3 палива складає 13-16 % від маси вапна, або 3800-4700 кДж/кг тепла, а вихід вапна з 1 м 3 корисного об'єму становить 700-900 кг/м , та в обертальних випалювальних печах, де витрата палива досягає 25 % від маси вапна або 6700-8400 кДж/кг тепла (В'яжучі речовини: Р.Ф. Рунова, Л.Й. Дворкін та ін. - К.: Основа, 2012. - С. 36-38.) Недоліками відомих способів є значна витрата теплоти, яка вноситься твердим паливом, та виділення значної кількості парникового газу СO2 як від горіння палива, так і одержуваного при розкладанні карбонату. Так, при отриманні 1 кг СаО з СаСО3 виділяється СО2 по реакції: СаСО3 = СаО + СО2 наступного об'єму: 3 V = (СаО/56)*22.4=(1/56)*22.4=0.4 (м ), 3 тобто, з 1 т СаСО3-400 м газу. Крім того, з витраченого палива в кількості 13-16 % від маси вапна для шахтної печі при вмісті в ньому 80 % вуглецю, виділиться СО2: 3 V = (130-160)*0,8/12*22,4=194-238,8 (м ), а при випалі в обертовій печі: 3 V = (250*0,8/12)*22,4=373 (м ), 3 тобто, при виробництві 1 т флюсу в атмосферу виділяється від 600 до 700 м СО2. Найбільш близьким до описаної корисної моделі за технічною суттю і результатом, що досягається, є спосіб отримання флюсу на конвеєрній машині (А.С. СРСР № 602576 кл. С22В1/00, опублікованої 5.04.78), суть якого полягає в огрудкуванні рудних і флюсових компонентів з подальшим накатуванням тонкодисперсного залізорудного матеріалу в кількості 35-40 % від загальної маси шихти на гранули вапняку крупністю 3-20 мм, подачі в огрудковану суміш твердого палива крупністю 3-10 мм, прямому завантаженні шихти на конвеєрну машину і спіканні її за агломераційною технологією. Окрім вищезгаданих недоліків використання великої кількості твердого палива та викидів СО2, можна виділити значне коливання мінералогічного складу та фізико-хімічних властивостей, основною причиною чого є велика неоднорідність структури шихти. Задачею корисної моделі є виготовлення комплексного флюсу високої якості при зменшенні витрати твердого палива, внаслідок економії тепла, та значне зменшення кількості викидів в атмосферу парникових газів. Поставлена задача вирішується тим, що комплексний флюс одержують за технологією, яка включає в себе підготовку та спікання шихти в індукційній печі, при цьому шихта циклічно завантажується в піч та являє собою суміш попередньо підготовлених гранул вапняку, крупністю 3-10 мм, з накоченим шаром залізовмісної сировини у вигляді концентрату та звороту в кількості 25-30 % від загальної маси шихти, та твердого відновника крупністю 3-10 мм в кількості 8-10 % від загальної маси шихти, попередньо підігрітого відхідними газами з індукційної печі. Запропонована корисна модель здійснюються за допомогою пристрою, наведеного на кресленні. Пристрій складається з конвеєра 1, приймальної лійки шихти 2, верхніх газових клапанів приймальних бункерів 3, приймальних бункерів 4, шихтових клапанів бункерів 5, нижніх газових клапанів приймальних бункерів 6, індукційної печі 7, камери охолодження індукційної печі 8, регулювального клапана індукційної печі 9, транспортера прибирання готового комплексного флюсу 10, ексгаустера 11, відвідних газовідводів з бункерів 12, відсіяних клапанів газовідводів бункера 13, газопроводу відхідного газу на користувача 14, розподільного клапана 15, трубопроводу відбору відхідного газу на охолодження комплексного флюсу 16, котлаутилізатора 17. Безперервна робота індукційної печі забезпечується періодичною подачею порцій матеріалів із приймальних бункерів 4, кількістю 2-3 штуки, де проходить її підготовка до завантаження в піч. При завантаженні в один з бункерів матеріал конвеєром 1 надходить в приймальну лійку шихти 2, де набирається задана маса порції. В цей час один із приймальних бункерів 4, після вивантаження порції підігрітих матеріалів в індукційну піч 7 готується до прийому шихти, для чого закриваються його шихтовий клапан бункера 5 та нижній газовий клапан приймального бункера 6. Закривається відсічний клапан бункера газовідводу 13 на відвідному газопроводі із бункерів 12, та відкривається верхній газовий клапан приймального бункера 3, після чого порція шихти завантажується в порожній приймальний бункер 4. Потім бункер підключається до подачі в нього гарячих газів із індукційної печі 7, закривається верхній газовий клапан приймального бункера 3, відкривається відсічний клапан газовідводу 13 та нижній газовий клапан приймального бункера 6. Шихтові матеріали в бункері починають 1 UA 115725 U 5 10 15 20 25 30 нагріватись за рахунок теплоти відхідних газів із печі. Одночасно з цим в іншому бункері закінчується підігрів шихтових матеріалів до заданої температури за рахунок теплоти відхідних газів. В даному бункері закритий верхній газовий клапан приймального бункера 3 та шихтовий клапан 5, при відкритих нижньому газовому клапані приймального бункера 6 та відсічному клапані газовідводів бункера 13. Завдяки роботі ексгаустера 11, гази з низькою температурою відсмоктуються з бункера, і направляються частково на охолодження продукту, а основна маса через газопровід відхідного газу на користувача 14. Після закінчення режиму підігріву матеріали з бункера вивантажуються в індукційну піч 7. Для забезпечення цього режиму закриваються відсічний клапан бункера 13 та відкривається шихтовий клапан бункера 5. Після цього бункер готується до завантаження новою порцією холодної шихти, таким чином режим роботи бункерів чергується. В індукційній печі 7 матеріали нагріваються до температури, при якій відбувається дисоціація вапняку та утворення комплексного флюсу. Причому, завдяки завантаженню в піч попередньо підігрітої шихти суттєво скорочується час їх прогрівання до заданої температури, зменшується витрата теплоти індукційної печі. Крім того, завдяки високим температурам в реакційному просторі вуглець твердого відновника буде взаємодіяти з СО 2 відхідних газів з утворенням CO, завдяки чому суттєво зменшиться вміст в них парникових газів та підвищиться калорійність. Готовий продукт вивантажується в камеру охолодження 8 для його охолодження до заданої температури. Процес охолодження здійснюється шляхом подачі частини відхідного газу з низькою температурою трубопроводом відбору відхідного газу на охолодження комплексного флюсу 16 в камеру охолодження 8 через розподільний клапан 15. При охолодженні через комплексний флюс, гази акумулюють в собі значну частину його тепла, охолоджуючи комплексний флюс до заданої температури. Теплота, акумульована газом, утилізується в котлі-утилізаторі 17, після чого гази ексгаустером 11 направляються газопроводом відхідного газу 14 користувачеві. Видача готового охолодженого комплексного флюсу здійснюється за допомогою відкриття регулювального клапана індукційної печі 9 та вивантаження його на транспортер прибирання готового комплексного флюсу 10. Таким чином, запропонована корисна модель безперервного виробництва комплексного флюсу в індукційній печі забезпечує суттєве зниження забруднення навколишнього середовища парниковими газами, значне зменшення витрат на виробництво комплексного флюсу за рахунок утилізації теплоти відхідних з печі газів використання теплоти готового продукту. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 Спосіб отримання комплексного флюсу, що включає в себе підготовку та процес спікання шихти, який відрізняється тим, що його здійснюють в індукційній печі, при цьому шихта циклічно завантажується в піч та являє собою суміш попередньо підготовлених гранул вапняку крупністю 3-10 мм, з накоченим шаром залізовмісної сировини у вигляді концентрату та звороту в кількості 25-30 % від загальної маси шихти, та твердого відновника крупністю 3-10 мм в кількості 8-10 % від загальної маси шихти, попередньо підігрітого відхідними газами з індукційної печі. 2 UA 115725 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22B 1/00

Мітки: комплексного, спосіб, флюсу, отримання

Код посилання

<a href="https://ua.patents.su/5-115725-sposib-otrimannya-kompleksnogo-flyusu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання комплексного флюсу</a>

Попередній патент: Промисловий робот-пантограф

Наступний патент: Установка розчинозмішувальна

Випадковий патент: Спосіб лікування гнійно-некротичних опікових ран