Порошковий дріт для напилення зносостійких та корозійностійких електродугових покриттів

Номер патенту: 115860

Опубліковано: 25.04.2017

Автори: Студент Михайло Михайлович, Ступницький Тарас Романович, Гвоздецький Володимир Миколайович, Сірак Ярина Ярославівна

Формула / Реферат

Порошковий дріт (ПД) для одержання електродугових зносостійких та корозійностійких покриттів, який містить оболонку та порошкову шихту, який відрізняється тим, що для підвищення корозійної стійкості та зносостійкості покриттів із ПД в корозивних нейтральних середовищах як матеріал оболонки вибирають маловуглецеву нелеговану сталь, а шихта порошкового дроту містить порошки ферохромбору (ФХБ-2) - 20-30 мас. %, ферохрому - 30-40 мас. %, хрому - 20-30 мас. %, феромарганцю - 4-6 мас. % та ферокремнію - 4-6 мас. %, що забезпечує гомогенний склад покриття та вміст в ламелях покриття хрому не менше 15 %, причому діаметр порошків феросплавів не перевищує 50…150 мкм.

Текст

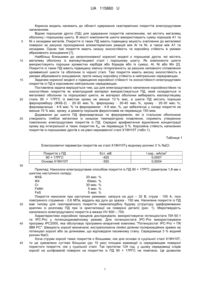

Реферат: Порошковий дріт (ПД) для одержання електродугових зносостійких та корозійностійких покриттів містить оболонку та порошкову шихту. Для підвищення корозійної стійкості та зносостійкості покриттів із ПД в корозивних нейтральних середовищах як матеріал оболонки вибирають маловуглецеву нелеговану сталь. Шихта порошкового дроту містить порошки ферохромбору (ФХБ-2), ферохрому, хрому, феромарганцю та ферокремнію, що забезпечує гомогенний склад покриття та вміст в ламелях покриття хрому не менше 15 % мас. Діаметр порошків феросплавів не перевищує 50…150 мкм. UA 115860 U (12) UA 115860 U UA 115860 U 5 10 15 20 25 Корисна модель належить до області одержання газотермічних покриттів електродуговим напиленням. Відомі порошкові дроти (ПД) для одержання покриттів напиленням, які містять металеву оболонку і порошкову шихту. В якості компонентів шихти використовують суміш порошків А1 та Ni з оксидами металів. Покриття із таких ПД мають підвищену міцність зчеплення до металевої поверхні за рахунок проходження алюмотермічних реакцій між Аl та Ni, а також між А1 та оксидами. Однак такі покриття мають низьку зносостійкість та корозійну стійкість в умовах абразивного зношування [1]. Найбільш близькими до запропонованої корисної моделі є порошкові дроти, які містять металеву оболонку із маловуглецевої сталі і порошкову шихту. Як компоненти шихти використовують порошки хромистих карбідів або боридів або їх суміші, Аl, Ni або Μn [2]. Покриття із таких ПД мають підвищену хімічну гетерогенність за рахунок неповного сплавлення хромвмісної шихти та оболонки із чорної сталі. Такі покриття мають високу зносостійкість в умовах абразивного зношування, проте низьку корозійну стійкість в нейтральних середовищах. Задачею корисної моделі є підвищення корозійної стійкості та зносостійкості електродугових покриттів із ПД в корозивних нейтральних середовищах. Поставлена задача вирішується тим, що для електродугового напилення корозійностійких та зносостійких покриттів як електродний матеріал використовується ПД, який складається із металевої оболонки та порошкової шихти, як матеріал оболонки вибирають маловуглецеву сталь 90 × 17РГС із вмістом хрому не менше 13 % мас, а шихта ПД містить порошки ферохромбору (ФХБ-2) - 20-30 мас. %, ферохрому - 30-40 мас. %, хрому - 20-30 мас. %, феромарганцю - 4-6 мас. % та ферокремнію - 4-6 мас. %, що забезпечує у складі покриття не менше 15 % мас. хрому, а діаметр порошків феросплавів не перевищує 150 мкм. Додавання до шихти ПД феромарганцю та ферокремнію, які із стальною оболонкою утворюють глибокі евтектики із низькою температурою плавлення, сприяють утворенню гомогенних електродугових покриттів із ПД. Середнє арифметичне відхилення концентрації хрому від інтегральної в таких покриттях Кмг не перевищує 5 %. Корозійна стійкість напилених покриттів із порошкових дротів є на рівні нержавіючої сталі X19Н10Т (табл.1). Таблиця 1 Електрохімічні параметри покриттів на сталі Х18Н10Ту водному розчині 3 % NaCl. Покриття з ПД 90 × 17РГС Основа Х18Н10Т Ест, мВ -425 -350 І кор., мА/см 0,0007 0,0004 2 30 35 40 45 Приклад: Наносили електродуговим способом покриття із ПД 90 × 17РГС діаметром 1,8 мм з шихтою наступного складу: ФХБ 20 мас. % ФХ 40мас. % Сr 30 мас. % FeMn 5 мас. % FeS 5 мас. % Покриття наносили при наступних режимах: напруга на дузі – 32 В, струм - 150 А, тиск повітряного струменю - 0,6 МПа, віддаль від дуги до зразка - 150 мм. Напилене покриття із ПД має типову для газотермічного покриття ламелеподібну будову (структуру здеформованих краплин із розплаву ПД при їх кристалізації на поверхні деталі) (рис. 1). Мікротвердість напиленого електродугового покриття в межах HV 600 – 700. Характеристики корозійних процесів досліджували, використовуючи потенціостати ПИ-50-1 та ІРС-Pro у потенціодинамічному режимі. Для потенціостата ІРС-Pro використовували програму ІРС2000, яка обслуговує програмно-апаратний комплекс "Потенціостат ІРС-Pro + ПК IBM PC". Швидкість корозії визначали, екстраполюючи лінійні ділянки поляризаційних кривих на потенціал корозії або за ділянками, що відповідали пасивному стану. Середовище 3 % водний розчин NaCl. Хоча струми корозії таких покриттів є більшими, ніж для основи із суцільної сталі X18Н10Т, то це зумовлено суттєво більшою (до 10 раз) площею взаємодії із середовищем поверхні пористого покриття, ніж у суцільної сталі. Так протягом 124 год. у цьому середовищі слідів корозії на шліфованій поверхні на покриттях із ПД 90 × 17РГС не помічено. Це дозволяє 1 UA 115860 U 5 10 стверджувати, що такі покриття можна використовувати для захисту від корозії в 3 % водному середовищі NaCl. Випробування покриттів на абразивне зношування при терті нежорстко закріпленими абразивними частками проводили згідно ГОСТ 23.208-79 за допомогою установки для випробувань на абразивний знос покриттів за підвищених температур, де 1- гумовий диск, 2 пісок, 3 – ємність для збирання абразиву, 4 - зразок (рис. 2). Абразив перед випробуванням просушують (вологість не повинна перевищувати 0,16 %), а також роблять приробітку гумового диска шліфувальною шкуркою типу 2 (ГОСТ 6456-75) зернистістю № 8П (ДСТ 3647-71), закріпленою в зразку-держаку на плоскій сталевій пластині. Умови випробування матеріалів під час зношування такі: Розмір зразка, мм Розміри гумового диска, мм 30×30×10 Діаметр 48-50 Ширина, 15±0,1 Властивості гумового диска: твердість за ГОСТ 263-75 78-85 відносне залишкове видовження матеріалу за ГОСТ 15-20 270-75, % 15 Режим випробувань гумовим диском: навантаження Ρ = 2,40 Η, швидкість обертання 160 об/хв, абразив - пісок, час випробувань - 15 хв. Перед випробуваннями абразив фракціонували і просушували. Розмір зерен абразиву (кварцевого піску) був в межах 200-1000 мкм. Результати випробовувань на абразивну зносостійкість напиленого покриття та гартованої сталі ШХ15, 60 HRC представлені в таблиці 2. Таблиця 2 Відносна зносостійкість Матеріал що випробовується Відносна зносостійкість Сталь ШХ15, 60 HRC 1 Сталь 20 з покриттям що напилено із порошкового 1,3 дроту 90 × 17РГС 20 25 Як показують результати випробувань зносостійкість напиленого покриття є в 1,3 рази більшою, ніж сталі ШХ15. Джерела інформації: 1. А.С. № 111 8712. Опубл. 15.10.1984. бюл. № 38. Проволока для электродуговой металлизации. Е.Н. Матвейшин, Г.В. Кононов, А.С. Миличенко, Е.В. Гавров, Н.С. Ганов. 2. Патент України № 47547, опубл. 27.04.2010, бюл.№3. Порошковий дріт для одержання електродугових покриттів, що дисперсійно зміцнюються за підвищених температур. Похмурський В.І., Романів М.С., Студент М.М., Похмурська Г.В., Харандюк Т.М., Серівка Я.В. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Порошковий дріт (ПД) для одержання електродугових зносостійких та корозійностійких покриттів, який містить оболонку та порошкову шихту, який відрізняється тим, що для підвищення корозійної стійкості та зносостійкості покриттів із ПД в корозивних нейтральних середовищах як матеріал оболонки вибирають маловуглецеву нелеговану сталь, а шихта порошкового дроту містить порошки ферохромбору (ФХБ-2) - 20-30 мас. %, ферохрому - 30-40 мас. %, хрому - 20-30 мас. %, феромарганцю - 4-6 мас. % та ферокремнію - 4-6 мас. %, що забезпечує гомогенний склад покриття та вміст в ламелях покриття хрому не менше 15 %, причому діаметр порошків феросплавів не перевищує 50…150 мкм. 2 UA 115860 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 4/04

Мітки: напилення, зносостійких, електродугових, корозійностійких, порошковий, дріт, покриттів

Код посилання

<a href="https://ua.patents.su/5-115860-poroshkovijj-drit-dlya-napilennya-znosostijjkikh-ta-korozijjnostijjkikh-elektrodugovikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Порошковий дріт для напилення зносостійких та корозійностійких електродугових покриттів</a>

Попередній патент: Циліндричний ключ із змінним кодом

Наступний патент: Однорозрядний напівсуматор

Випадковий патент: Спосіб виготовлення вазона-іграшки