Спосіб ультразвукового контролю твердості металу протяжного виробу хвилями релея

Номер патенту: 116249

Опубліковано: 10.05.2017

Автори: Мигущенко Руслан Павлович, Плєснецов Сергій Юрійович, Сучков Григорій Михайлович, Юданова Ніна Миколаївна

Формула / Реферат

Спосіб ультразвукового контролю твердості металу протяжного виробу хвилями Релея, який включає калібрування контрольного приладу шляхом зондування зразка з відомою твердістю металу ультразвуковими імпульсами хвиль Релея, збудження в поверхневому шарі металу виробу імпульсів ультразвукових поверхневих коливань вздовж поверхні виробу, сканування поверхні виробу, реєстрацію імпульсів, які пройшли ділянку поверхні виробу, та визначення твердості металу виробу за результатами аналізу часу розповсюдження ультразвукових імпульсів на ділянці виробу, який відрізняється тим, що збудження ультразвукових імпульсів проводять одним збуджуючим перетворювачем, а приймання імпульсів, які пройшли вздовж поверхні виробу, виконують n приймальними перетворювачами, розташованими послідовно на одній лінії в напрямку розповсюдження ультразвукових імпульсів від збуджуючого перетворювача, що встановлені на відстані l один від одного, при цьому перший, ближчий до збуджуючого перетворювача, приймаючий перетворювач розташовується на відстані l1, яка визначається за формулою

l1=(1,2…1,5).Cr.t1,

де Сr - швидкість розповсюдження хвиль Релея, мм/мкс;

t1 - загальний час дії зондуючого імпульсу та перехідних процесів в збуджуючому перетворювачі та елементах контрольного приладу, мкс,

відстань l між сусідніми приймаючими перетворювачами встановлюють однаковою, її величина визначається за виразом

l>Cr.t,

де Сr - швидкість розповсюдження хвиль Релея, мм/мкс;

t - тривалість імпульсу прийнятих хвиль Релея, мкс,

значення величини l встановлюють при калібруванні контрольного приладу на зразку з відомою твердістю металу шляхом переміщення приймаючих перетворювачів таким чином, щоб різниця часу реєстрації кожного наступного прийнятого імпульсу була однаковою для моменту перетину величини амплітуди прийнятих імпульсів через нульове значення, встановлюють контрольний прилад на об'єкт контролю і реєструють новий час перетину величини амплітуди прийнятих імпульсів через нульове значення для кожної пари приймаючих перетворювачів, а оцінкутвердості металу ділянки виробу виконують по різниці часу, визначеної для кожної пари приймаючих перетворювачів відносно величини, отриманої на зразку з відомою твердістю металу, зміщують контрольний прилад вздовж виробу і повторюють процедуру контролю.

Текст

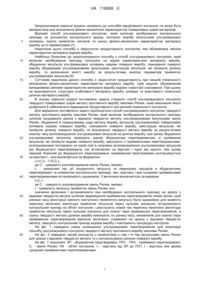

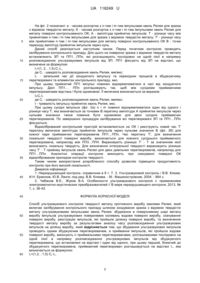

Реферат: Спосіб ультразвукового контролю твердості металу протяжного виробу хвилями Релея включає калібрування контрольного приладу шляхом зондування зразка з відомою твердістю металу ультразвуковими імпульсами хвиль Релея, збудження в поверхневому шарі металу виробу імпульсів ультразвукових поверхневих коливань вздовж поверхні виробу, сканування поверхні виробу, реєстрацію імпульсів, які пройшли ділянку поверхні виробу, та визначення твердості металу виробу за результатами аналізу часу розповсюдження ультразвукових імпульсів на ділянці виробу. При цьому збудження ультразвукових імпульсів проводять одним збуджуючим перетворювачем, а приймання імпульсів, які пройшли вздовж поверхні виробу, виконують n приймальними перетворювачами, розташованими послідовно на одній лінії в напрямку розповсюдження ультразвукових імпульсів від збуджуючого перетворювача, що встановлені на відстані l один від одного, при цьому перший, ближчий до збуджуючого перетворювача, приймаючий перетворювач розташовується на відстані l1, яка визначається за формулою l1=(1,2…1,5)·Cr·t1. UA 116249 U (54) СПОСІБ УЛЬТРАЗВУКОВОГО КОНТРОЛЮ ТВЕРДОСТІ МЕТАЛУ ПРОТЯЖНОГО ВИРОБУ ХВИЛЯМИ РЕЛЕЯ UA 116249 U UA 116249 U 5 10 15 20 25 30 35 40 45 50 55 Запропонована корисна модель належить до способів неруйнівного контролю та може бути використана для визначення фізико-механічних характеристик поверхневих шарів матеріалів. Відомий спосіб ультразвукового контролю, який включає калібрування контрольного приладу за допомогою контрольного зразка, контроль виробу імпульсами ультразвукових коливань, аналіз прийнятих сигналів та оцінку фізико-механічних характеристик матеріалу виробу за їх параметрами [1]. Недоліком цього способу є недостатня продуктивність контролю, яка обумовлена зміною характеристик матеріалу вздовж виробу. Найбільш близьким до запропонованого способу є спосіб ультразвукового контролю, який включає калібрування приладу контролю на відомі характеристики матеріалу виробу, збудження імпульсів ультразвукових коливань вздовж поверхні виробу, сканування поверхні виробу збудженими ультразвуковими імпульсами, реєстрацію імпульсів, які пройшли ділянку виробу, та визначення якості виробу за результатами аналізу параметрів прийнятих ультразвукових імпульсів [2]. Суттєвим недоліком даного способу є недостатня продуктивність при низькій локальності визначення фізико-механічних характеристик матеріалу виробу. Цей недолік обумовлений випадковими змінами характеристик матеріалу виробу вздовж траєкторії сканування. При цьому не враховуються структурні особливості матеріалу виробу, розміри та властивості локальних ділянок матеріалу виробу. В основу корисної моделі поставлено задачу створити спосіб ультразвукового контролю твердості поверхневих шарів металу протяжного виробу хвилями Релея, нове виконання якого дозволило б забезпечити підвищення продуктивності при високій локальності контролю. Для вирішення поставленої задачі пропонується спосіб ультразвукового контролю твердості металу протяжного виробу хвилями Релея, який включає калібрування контрольного приладу шляхом зондування зразка з відомою твердістю металу ультразвуковими імпульсами хвиль Релея, збудження в поверхневому шарі металу виробу імпульсів ультразвукових поверхневих коливань вздовж поверхні виробу, сканування поверхні виробу, реєстрацію імпульсів, які пройшли ділянку поверхні виробу, та визначення твердості металу виробу за результатами аналізу часу розповсюдження ультразвукових імпульсів на ділянці виробу, при цьому збудження ультразвукових імпульсів проводять одним збуджуючим перетворювачем, а приймання імпульсів, які пройшли вздовж поверхні виробу, виконують n приймальними перетворювачами, розташованими послідовно на одній лінії в напрямку розповсюдження ультразвукових імпульсів від збуджуючого перетворювача, що встановлені на відстані l один від одного, при цьому перший, ближчий до збуджуючого перетворювача, приймаючий перетворювач розташовується на відстані l1, яка визначається за формулою: . . l1=(1,2…1,5) Cr t1, де Сr - швидкість розповсюдження хвиль Релея, мм/мкс; t1 - загальний час дії зондуючого імпульсу та перехідних процесів в збуджуючому перетворювачі та елементах контрольного приладу, мкс, відстань l між сусідніми приймаючими перетворювачами встановлюють однаковою, її величина визначається за виразом l>Crt, де Сr - швидкість розповсюдження хвиль Релея, мм/мкс; t - тривалість імпульсу прийнятих хвиль Релея, мкс, значення величини l встановлюють при калібруванні контрольного приладу на зразку з відомою твердістю металу шляхом переміщення приймаючих перетворювачів таким чином, щоб різниця часу реєстрації кожного наступного прийнятого імпульсу була однаковою для моменту перетину величини амплітуди прийнятих імпульсів через нульове значення, встановлюють контрольний прилад на об'єкт контролю і реєструють новий час перетину величини амплітуди прийнятих імпульсів через нульове значення для кожної пари приймаючих перетворювачів, а оцінку твердості металу ділянки виробу виконують по різниці часу, визначеній для кожної пари приймаючих перетворювачів відносно величини, отриманої на зразку з відомою твердістю металу, змішують контрольний прилад вздовж виробу і повторюють процедуру контролю. На фіг. 1 наведено схему розміщення ультразвукових перетворювачів для реалізації способу ультразвукового контролю твердості металу протяжного виробу хвилями Релея. На фіг. 2 наведено часові розгортки з прийнятими n-тим і m-тим імпульсами хвиль Релея для зразка з відомою твердістю металу та з контрольованої ділянки поверхні виробу. На фіг. 1 позначені: ЗП - збуджуючий перетворювач; ПП1…ППn - приймаючі перетворювачі; Сr - хвиля Релея; ОК - об'єкт контролю; l1 - відстань від ЗП до ПП1; l - відстань між двома сусідніми приймаючими перетворювачами. 1 UA 116249 U 5 10 15 20 25 30 35 40 45 50 55 60 На фіг. 2 позначені: а - часова розгортка з n-тим і m-тим імпульсами хвиль Релея для зразка з відомою твердістю металу; б - часова розгортка з n-тим і m-тим імпульсами хвиль Релея для металу поверхні контрольованого ОК; А - амплітуда прийнятих імпульсів; Т - різниця часу між прийнятими n-тим і m-тим імпульсами для зразка з відомою твердістю металу; Т' - різниця часу між прийнятими n-тим і m-тим імпульсами для металу поверхні контрольованого ОК В - точки переходу амплітуд прийнятих імпульсів через нуль. Даний спосіб реалізується наступним чином. Перед початком контролю проводять калібрування контрольного приладу. Для цього на поверхню зразка з відомою твердістю металу встановлюють ЗП та ПП1…ППn, які розташовують послідовно на одній лінії в напрямку розповсюдження ультразвукових імпульсів від ЗП. ПП1 фіксують від ЗП на відстані, що визначена за формулою l1=(1, 2…1,5)Crt1, де Сr - швидкість розповсюдження хвиль Релея, мм/мкс; t1 - загальний час дії зондуючого імпульсу та перехідних процесів в збуджуючому перетворювачі та елементах контрольного приладу, мкс. При цьому прийнятий ПП1 імпульс повинен відокремлюватися в часі від зондуючого імпульсу. Далі ПП1… ППn розташовують так, щоб між сусідніми приймаючими перетворювачами відстань l була однаковою. Її величина визначається за виразом l>Crt, де Сr - швидкість розповсюдження хвиль Релея, мм/мкс; t - тривалість імпульсу прийнятих хвиль Релея, мкс. При цьому сусідні імпульси (фіг. 2а) n і m повинні відокремлюватися один від одного і різниця часу Т, яка визначається за точками В перетину амплітуди А прийнятих імпульсів через нульове значення також повинна бути однаковою для двох сусідніх приймаючих перетворювачів. По завершенні процедури калібрування всі перетворювачі ЗП та ПП1…ППn фіксуються. Відкалібрований контрольний пристрій встановлюється на ОК і реєструють новий час Т' перетину величини амплітуди прийнятих імпульсів через нульове значення В (фіг. 2б) для кожної пари приймаючих перетворювачів ПП1…ППn. Час перетину Т', для визначення локальної твердості поверхні виробу, визначається для кожного сусіднього приймаючого перетворювача, наприклад між ПП3…ПП4. Вираховують різницю T' - T за значенням якої визначають локальну твердість. Для визначення інтегральної твердості вираховують різницю часу Т' - Т прийому імпульсів хвиль Релея для двох довільних перетворювачів, наприклад для ПП1…ППn. Аналогічні операції контролю виконують при скануванні поверхні ОК відкаліброваним приладом контролю твердості. Таким чином використання розробленого способу дозволяє підвищити продуктивність контролю при його високій локальності. Джерела інформації: 1. Неразрушающий контроль: справочник в 8 т. Т. 3. Ультразвуковой контроль / В.В. Клюев, И.Н. Ермолов, Ю.В. Ланге; под ред. В.В. Клюева. - М.: Машиностроение, 2004. - 864 с. 2. Чабанов В.Е., Жуков В.А. Особенности ультразвукового контроля с применением электромагнитно-акустических преобразователей // В мире неразрушающего контроля, 2013, № 1, с. 36-43. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб ультразвукового контролю твердості металу протяжного виробу хвилями Релея, який включає калібрування контрольного приладу шляхом зондування зразка з відомою твердістю металу ультразвуковими імпульсами хвиль Релея, збудження в поверхневому шарі металу виробу імпульсів ультразвукових поверхневих коливань вздовж поверхні виробу, сканування поверхні виробу, реєстрацію імпульсів, які пройшли ділянку поверхні виробу, та визначення твердості металу виробу за результатами аналізу часу розповсюдження ультразвукових імпульсів на ділянці виробу, який відрізняється тим, що збудження ультразвукових імпульсів проводять одним збуджуючим перетворювачем, а приймання імпульсів, які пройшли вздовж поверхні виробу, виконують n приймальними перетворювачами, розташованими послідовно на одній лінії в напрямку розповсюдження ультразвукових імпульсів від збуджуючого перетворювача, що встановлені на відстані l один від одного, при цьому перший, ближчий до збуджуючого перетворювача, приймаючий перетворювач розташовується на відстані l1, яка визначається за формулою: l1=(1,2…1,5)·Cr·t1, 2 UA 116249 U 5 10 15 де Сr - швидкість розповсюдження хвиль Релея, мм/мкс; t1 - загальний час дії зондуючого імпульсу та перехідних процесів в збуджуючому перетворювачі та елементах контрольного приладу, мкс, відстань l між сусідніми приймаючими перетворювачами встановлюють однаковою, її величина визначається за виразом l>Cr·t, де Сr - швидкість розповсюдження хвиль Релея, мм/мкс; t - тривалість імпульсу прийнятих хвиль Релея, мкс, значення величини l встановлюють при калібруванні контрольного приладу на зразку з відомою твердістю металу шляхом переміщення приймаючих перетворювачів таким чином, щоб різниця часу реєстрації кожного наступного прийнятого імпульсу була однаковою для моменту перетину величини амплітуди прийнятих імпульсів через нульове значення, встановлюють контрольний прилад на об'єкт контролю і реєструють новий час перетину величини амплітуди прийнятих імпульсів через нульове значення для кожної пари приймаючих перетворювачів, а оцінку твердості металу ділянки виробу виконують по різниці часу, визначеної для кожної пари приймаючих перетворювачів відносно величини, отриманої на зразку з відомою твердістю металу, зміщують контрольний прилад вздовж виробу і повторюють процедуру контролю. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01N 29/04

Мітки: металу, виробу, релея, ультразвукового, спосіб, хвилями, твердості, протяжного, контролю

Код посилання

<a href="https://ua.patents.su/5-116249-sposib-ultrazvukovogo-kontrolyu-tverdosti-metalu-protyazhnogo-virobu-khvilyami-releya.html" target="_blank" rel="follow" title="База патентів України">Спосіб ультразвукового контролю твердості металу протяжного виробу хвилями релея</a>