Спосіб виготовлення порожнистих тонкостінних поковок

Номер патенту: 116546

Опубліковано: 25.05.2017

Автори: Шевцов Сергій Олександрович, Злигорєв Віталій Миколайович, Овсяннікова Ганна Олегівна, Коляденко Артем Віталійович, Марков Олег Євгенійович, Шарун Альона Олегівна

Формула / Реферат

Спосіб виготовлення порожнистих тонкостінних поковок, який полягає у нагріванні заготівки з отвором до температури деформації, розміщення в порожнину заготівки оправки і подальше кування за один або кілька проходів шляхом обтискання на гідравлічному кувальному пресі, у процесі якого верхній бойок переміщується вниз, до нерухомого нижнього бойка, який відрізняється тим, що попереднє протягування заготівки відбувається на звичайній конічній оправці до товщини стінки близько 100 мм з остаточним протягуванням на короткій оправці без каналу для охолодження з циліндричною та конічними ділянками вирізними радіусними бойками зі скосами, починаючи з середини до краю заготівки, з подальшим розворотом на 180° та куванням протилежного її кінця.

Текст

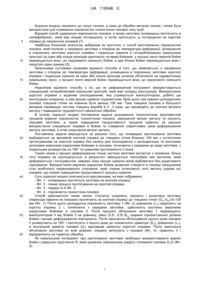

Реферат: Спосіб виготовлення порожнистих тонкостінних поковок полягає у нагріванні заготівки з отвором до температури деформації, розміщення в порожнину заготівки оправки і подальше кування за один або кілька проходів шляхом обтискання на гідравлічному кувальному пресі, у процесі якого верхній бойок переміщується вниз, до нерухомого нижнього бойка, причому попереднє протягування заготівки відбувається на звичайній конічній оправці до товщини стінки близько 100 мм з остаточним протягуванням на короткій оправці без каналу для охолодження з циліндричною та конічними ділянками вирізними радіусними бойками зі скосами, починаючи з середини до краю заготівки, з подальшим розворотом на 180° та куванням протилежного її кінця. UA 116546 U (12) UA 116546 U UA 116546 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі техніки, а саме до обробки металів тиском, і може бути використана для отримання порожнистих тонкостінних поковок типу труб. Відомий спосіб одержання порожнистих поковок, в якому заготівку попередньо протягують в напівфабрикат, який має кінцеві потовщення, а потім протягують ці потовщення на короткій оправці до поковочних розмірів [1]. Найбільш близьким аналогом, вибраним як прототип, є спосіб виготовлення порожнистих поковок, який полягає у нагріванні заготівки з отвором до температури деформації, розміщення в порожнину заготівки короткої оправки і подальше кування в чотирибойковому кувальному пристрої за один або кілька проходів одночасно чотирма бойками, у процесі якого верхній бойок переміщується вниз, до нерухомого нижнього бойка, а два бічних бойки переміщуються вниз і назустріч один одному [2]. Загальними суттєвими ознаками відомого способу й того, що заявляється, є нагрівання заготівки з отвором до температури деформації, розміщення в порожнину заготівки короткої оправки і подальше кування за один або кілька проходів шляхом обтискання на гідравлічному кувальному пресі, у процесі якого верхній бойок переміщується вниз, до нерухомого нижнього бойка. Недоліком відомого способу є те, що як деформуючий інструмент використовується спеціальний чотирибойковий кувальний пристрій, який має складну конструкцію. Використання короткої оправки з водяним охолодженням, яка утримується маніпулятором, робить цю конструкцію складною, а сам процес кування трудомістким. Крім цього при куванні циліндричних поковок товщина стінки не повинна бути менше 100 мм. Така товщина поковок в більшості випадків перевищує чистову товщину виробів в 2…3 рази, що призводить до значної витрати металу і підвищення трудомісткості механічної обробки. В основу корисної моделі поставлена задача розширення технологічних можливостей процесів кування порожнистих тонкостінних поковок, зменшення витрат металу та кількість підігрівів заготівки, а також підвищення продуктивності процесів кування, за рахунок використання спеціальної оправки й бойків та створення сприятливих умов деформування металу заготівки, а отже скорочення витрат металу. Поставлена задача вирішується за рахунок того, що попереднє протягування заготівки відбувається на звичайній конічній оправці до товщини стінки близько 100 мм з остаточним протягуванням на короткій оправці без каналу для охолодження з циліндричною та конічними ділянками вирізними радіусними бойками зі скосами, починаючи з середини до краю заготівки, з подальшим розворотом на 180° та куванням протилежного її кінця. Таким чином у процесі деформування тільки частина заготівки контактує з оправкою, більш того оправка не охолоджується, в результаті зменшується теплообмін між металом, який деформується і інструментом, завдяки чому процес кування може відбуватися без додаткового підігрівання. Використання вирізних радіусних бойків дозволяє створити в поковці напружений стан всебічного нерівномірного стискання, який сприяє інтенсивної течії металу уздовж осі оправки, що сприяє підвищенню продуктивності процесу кування. Суть корисної моделі пояснюється кресленнями, на яких зображено: - Фіг. 1 - попередньо протягнута заготівка на конічній оправці; - Фіг. 2 - схема процесу протягування на короткій оправці; - Фіг. 3 - переріз А-А Фіг. 2; - Фіг. 4 - порожниста тонкостінна поковка. Спосіб здійснюється таким чином. Спочатку осаджену, прошиту і розкочену заготівку (переходи кування не показані) протягують на конічній оправці до товщини стінки (Dнз-dcр)/2=100 мм (Фіг. 1). Після цього циліндричну порожнисту заготівку 1 (Фіг. 2) довжиною (Lз) надягають на коротку оправку 2 і, починаючи з середини заготівки, здійснюють протяжку вирізними радіусними бойками зі скосами 3. Після першого обтискання заготівку 1 переміщують маніпулятором 4 від бойків 3 на довжину, рівну (0,8…0,9) Вгд ширини горизонтальної ділянки бойків і процес деформування повторюють. Після закінчення обтискування одного краю поковки її розвертають на 180° і протягують з іншого краю до поковочного діаметра (Dп), довжиною (Lп), а внутрішній діаметр поковки (dп) відповідає діаметру короткої оправки. Після закінчення обтискання заготівки по всій довжині, оправку витягують з поковки (Фіг. 4), правлять її і відправляють на термічну обробку. Як ковальський інструмент при протягуванні заготівки необхідно використовувати вирізні бойки з радіусом скруглення R, який дорівнює зовнішньому радіусу отриманої поковки Dп/2 (Фіг. 3). 1 UA 116546 U 5 10 Таким чином, використання запропонованої технології кування дозволяє виготовити порожнисті поковки з тонкою стінкою, зменшити витрати металу та кількість підігрівів заготівки, за рахунок використання спеціальної оправки і бойків. Джерела інформації: 1. А. с. 1338949 СССР, МПК В21J 5/00. Способ ковки полых поковок большого диаметра / Э.В. Веретенников, А.К. Онищенко, А.А. Мишулин, И.П. Селиверстова, А.М. Кузьменко (СССР). - № 3991993/25-27; заявл. 23.10.85; опубл. 23.09.87, Бюл. № 35. - 3 с: ил. 2. Пат. 96403 Украина, МПК: В21К 21/00; B21J 1/04. Спосіб виготовлення порожнистих поковок і кувальний комплекс для його здійснення. В.А. Лазоркін. № а201103331; Заявл. 21.03.2011; Опубл. 25.10.2011, Бюл. № 20. - 10 с.: ил. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб виготовлення порожнистих тонкостінних поковок, який полягає у нагріванні заготівки з отвором до температури деформації, розміщення в порожнину заготівки оправки і подальше кування за один або кілька проходів шляхом обтискання на гідравлічному кувальному пресі, у процесі якого верхній бойок переміщується вниз, до нерухомого нижнього бойка, який відрізняється тим, що попереднє протягування заготівки відбувається на звичайній конічній оправці до товщини стінки близько 100 мм з остаточним протягуванням на короткій оправці без каналу для охолодження з циліндричною та конічними ділянками вирізними радіусними бойками зі скосами, починаючи з середини до краю заготівки, з подальшим розворотом на 180° та куванням протилежного її кінця. 2 UA 116546 U Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21J 5/00

Мітки: тонкостінних, спосіб, поковок, виготовлення, порожнистих

Код посилання

<a href="https://ua.patents.su/5-116546-sposib-vigotovlennya-porozhnistikh-tonkostinnikh-pokovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення порожнистих тонкостінних поковок</a>

Попередній патент: Спосіб виготовлення деталей з фланцем

Наступний патент: Коток

Випадковий патент: Спосіб підземної газифікації пласта твердого палива