Спосіб виготовлення деталей з фланцем

Номер патенту: 116545

Опубліковано: 25.05.2017

Автори: Єрьоміна Анастасія Анатоліївна, Сивак Роман Іванович, Абхарі Пейман, Алієва Лейла Іграмотдіновна

Формула / Реферат

Спосіб виготовлення деталей з фланцем, який полягає у радіальному видавлюванні металу заготівки в кругову порожнину, утворену двома півматрицями роз'ємної матриці, який відрізняється тим, що заготівка попередньо редукується у верхній півматриці, при цьому деформуванню підлягають одночасно дві заготівки, а виштовхування готової деталі відбувається під впливом наступної заготівки.

Текст

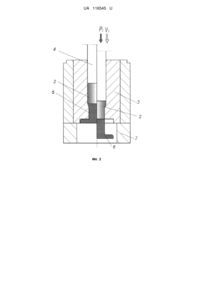

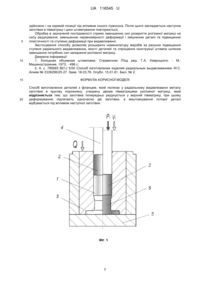

Реферат: Спосіб виготовлення деталей з фланцем, який полягає у радіальному видавлюванні металу заготівки в кругову порожнину, утворену двома півматрицями роз'ємної матриці, причому заготівка попередньо редукується у верхній півматриці, при цьому деформуванню підлягають одночасно дві заготівки, а виштовхування готової деталі відбувається під впливом наступної заготівки. UA 116545 U (54) СПОСІБ ВИГОТОВЛЕННЯ ДЕТАЛЕЙ З ФЛАНЦЕМ UA 116545 U UA 116545 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб виготовлення деталей з фланцем належить до галузі техніки, а саме до обробки металів тиском, і може знайти застосування при виготовленні виробів з фланцем. Відомий спосіб виготовлення деталей з фланцем, який полягає у висадженні заготівки робочим інструментом в поперечну кругову порожнину утворену двома півматрицями [1]. Найбільш близьким аналогом способу, вибраним як прототип, є спосіб виготовлення фланців, який полягає у силовому впливі на торці заготівки верхнім активним і нижнім протипуансоном і радіальне видавлювання металу в кругову порожнину, утворену двома півматрицями роз'ємної матриці. Цьому способу властиві недоліки, як високі значення зусилля розкриття роз'ємної матриці, що потребує використання спеціальних затискних вузлів матриці. Для забезпечення надійної роботи штампів необхідне встановлення жорсткої системи затискних механізмів, тим самим збільшується складність конструкції штампу. Процесу властиво і несприятлива схема напружено-деформованого стану, яка обумовлена впливом кругових напружень розтягування, що призводить до зниження пластичності металу та ступеня деформації, тобто зменшення гранично допустимого значення діаметра фланцю, що видавлюється. Крім того оскільки стрижнева частина заготівки не зазнає значної деформації це знижує якість та міцність деталі [2]. Загальними суттєвими ознаками відомого способу й того, що заявляється, є радіальне видавлювання металу в кругову порожнину, утворену двома півматрицями роз'ємної матриці. В основу корисної моделі поставлено задачу зниження сил розкриття роз'ємної матриці, забезпечення високої якості поверхневих шарів та збільшення ступеня деформування фланців. Поставлена задача вирішується шляхом попереднього редукування у верхній півматриці (заготівку обтискають по зовнішньому діаметру). При цьому деформуванню підлягають одночасно дві заготівки, а виштовхування готової деталі відбувається під впливом наступної заготівки. Так як при редукуванні виникають сили, які спрямовані проти сил розкриття, це дозволяє знизити сили розкриття роз'ємної матриці (двох півматриць). При обтисненні заготівки створюється сприятлива схема напружено-деформованого стану, а саме всебічне стиснення, що підвищує якість поверхневих шарів заготівки і пластичність металу, так як "заліковує" мікротріщини та дефекти поверхневого шару заготівки та сприяє кращій обробці металу у фланці на стадії радіального видавлювання. Підвищення тим самим граничної пластичності металу відбувається за рахунок знакозмінної деформації, що з'являється на послідовних стадіях редукування та наступного радіального видавлювання. За рахунок редукування стрижнева частина заготівки також зміцнюється, що сприяє підвищенню ступеня рівноміцності та якості виробу. Суть корисної моделі пояснюється кресленнями, на яких зображено: - фіг. 1 - початкова та друга стадія радіального видавлювання у роз'ємній матриці суміщеного з попереднім редукуванням заготівки; - фіг. 2 - третя стадія радіального видавлювання, етап виштовхування деталі з напівматриці та попереднє редукування наступної заготівки. Спосіб здійснюється наступним чином. Попередня заготівка 1 та наступна заготівка 2, які розташовані одна над одною з підготовленою (змащенням) поверхнею, встановлюють в осьову порожнину верхньої півматриці 3 і тиснуть на заготівку 2 з її верхнього торця пуансоном 4, при цьому починається проштовхування попередньої заготівки 1 у звужену частину порожнини верхньої півматриці 3. Тим самим виконують редукування (обтиснення) заготівки 1 у верхній півматриці 3. Ступінь деформації при редукуванні рекомендується близько 20-25 %. Після виконання редукування і досягнення торця заготівки 1 поверхні нижньої півматриці 5 завершується перша стадія обробки. Розпочинається друга стадія видавлювання, на якій маємо два осередки деформації зі сталою течією металу: перший - редукування, і другий - радіальне видавлювання. Під час радіального видавлювання метал, що деформується, заповнює кругову порожнину, утворену в роз'ємній матриці, тобто між двома півматрицями 3 і 5, з постійним збільшенням розмірів фланця. На цій стадії в силу видавлювання металу виникає зусилля розкриття роз'ємної матриці, значення якого частково знижується за рахунок сил редукування, які зустрічно направлені відносно сил розкриття. Попередня деформація редукуванням заготівки поліпшує напружено-деформований стан (всебічне стиснення) та якість поверхневих шарів, заліковуючи дефекти металургійного походження. За рахунок цього зростає ступінь деформації радіального видавлювання та зростає відносний діаметр фланця, який видавлюється. Редукування сприяє зміцненню стрижневої частини деталі 6, тим самим покращуючи якість всього виробу. Після закінчення радіального видавлювання відбувається етап розвантаження. Нижню напівматрицю 5 замінюють на кільце 7. Під натиском пуансона 4 відбувається виштовхування готової деталі 6 заготівкою 2 у порожнину кільця 7. Виштовхування готової деталі може бути 1 UA 116545 U 5 10 15 20 здійснено і на окремій позиції під впливом іншого пуансона. Після цього закладається наступна заготівка в півматриці і цикл штампування повторюється. Обробка в зазначеній послідовності сприяє зменшенню сил розкриття роз'ємної матриці на силу редукування, зменшенню нерівномірності деформації і зміцненню деталі та підвищенню пластичності та ступеню деформації при видавлюванні. Застосування способу дозволяє розширити номенклатуру виробів за рахунок підвищення ступеня радіального видавлювання, якості деталей та спрощення конструкції штампа шляхом зменшення потрібних сил запирання роз'ємної матриці. Джерела інформації: 1. Холодная объемная штамповка: Справочник /Под ред. Г.А. Навроцкого. - Μ.: Машиностроение, 1973. - 496 с. 2. А. с. 795693 B21J 5/00 Способ изготовления изделий радиальным выдавливанием /И.С. Алиев № 2336296/25-27. Заяв. 18.03.76. Опубл. 15.01.81. Бюл. № 2. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб виготовлення деталей з фланцем, який полягає у радіальному видавлюванні металу заготівки в кругову порожнину, утворену двома півматрицями роз'ємної матриці, який відрізняється тим, що заготівка попередньо редукується у верхній півматриці, при цьому деформуванню підлягають одночасно дві заготівки, а виштовхування готової деталі відбувається під впливом наступної заготівки. 2 UA 116545 U Комп’ютерна верстка Л. Литвиненко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюAbkhari Peiman

Автори російськоюАбхарт Пейман

МПК / Мітки

МПК: B21J 5/00

Мітки: спосіб, деталей, виготовлення, фланцем

Код посилання

<a href="https://ua.patents.su/5-116545-sposib-vigotovlennya-detalejj-z-flancem.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення деталей з фланцем</a>

Попередній патент: Станина потужного гідравлічного преса

Наступний патент: Спосіб виготовлення порожнистих тонкостінних поковок

Випадковий патент: Антагоністи рецепторів p2x7 і їх застосування, фармацевтична композиція на їх основі, спосіб їх одержання (варіанти)