Пристрій для обробки кінців труб

Формула / Реферат

Пристрій для обробки кінців труб, що містить корпус, розміщений в корпусі шпиндель, механізм передачі обертання до шпинделя і механізм подачі шпинделя, виконаний у вигляді гвинтової передачі, що включає зовнішню різь, виконану на кінці шпинделя, і упорну втулку, що взаємодіє зі згаданою різзю, а також механізм фіксації пристрою по зовнішній циліндричній поверхні виробу, який відрізняється тим, що шпиндель виконаний з розширеним циліндроподібним фланцем, розташованим в робочій частині шпинделя, при цьому на бічній поверхні згаданого фланця виконаний принаймні один паз для розміщення різця і відповідна йому виїмка для установки кріплення різця, а упорна втулка механізму подачі шпинделя виконана з рукоятками, розташованими по боковій поверхні згаданої втулки.

Текст

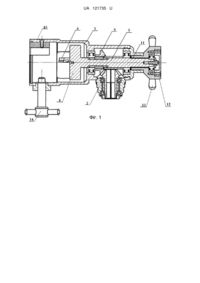

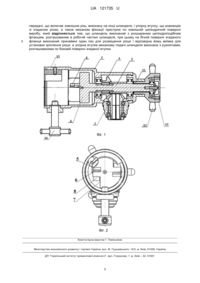

Реферат: Пристрій для обробки кінців труб містить корпус, розміщений в корпусі шпиндель, механізм передачі обертання до шпинделя і механізм подачі шпинделя, виконаний у вигляді гвинтової передачі, що включає зовнішню різь, виконану на кінці шпинделя, і упорну втулку, що взаємодіє зі згаданою різзю, а також механізм фіксації пристрою по зовнішній циліндричній поверхні виробу. Шпиндель виконаний з розширеним циліндроподібним фланцем, розташованим в робочій частині шпинделя. При цьому на бічній поверхні згаданого фланця виконаний принаймні один паз для розміщення різця і відповідна йому виїмка для установки кріплення різця, а упорна втулка механізму подачі шпинделя виконана з рукоятками, розташованими по боковій поверхні згаданої втулки. UA 121735 U (12) UA 121735 U UA 121735 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до пристроїв для механічної обробки, зокрема до мобільних верстатів для обробки кінців металевих і неметалевих труб, для зняття фаски, торцювання та інших операцій. Пристрій може бути використано в стаціонарних або польових умовах при виготовленні або ремонті різного устаткування печей, теплообмінників та інших пристроїв. Відомий пристрій [1], для обробки кінців труб, що містить корпус, розміщений в корпусі шпиндель, виконаний у вигляді приводного вала зі встановленою ріжучою головкою, механізм передачі обертання до шпинделя, що містить редуктор з конічних шестерень, а також механізм фіксації пристрою по зовнішній циліндричній поверхні оброблюваного виробу, який представлений у вигляді обертової фрезерної головки з встановленими в кілька рядів різців. При цьому перший ряд різців обробляє зовнішню поверхню труби і обмежує її радіальне переміщення щодо ріжучої головки приводного вала. На ріжучої головці приводного вала також встановлені кілька рядів різців, один з яких обробляє внутрішню поверхню під необхідний розмір, а другий ряд, при подальшому осьовому переміщенні труби, обробляє торець труби. Цей пристрій дозволяє обробляти тонкостінні труби і зменшити зусилля затиску. До недоліків даного пристрою можна віднести складність конструкції, а також необхідність точного регулювання і установки великої кількості різців щодо оброблюваної поверхні, що погіршує експлуатаційні якості пристрою і знижує його надійність. Найбільш близьким до технічного рішення, що заявляється, є пристрій [2], для обробки кінців труб, що містить корпус, розміщений в корпусі шпиндель, механізм передачі обертання до шпинделя і механізм подачі шпинделя, виконаний у вигляді гвинтової передачі, що включає зовнішню різь, виконану на кінці шпинделя, і упорну втулку, що взаємодіє зі згаданою різзю, а також механізм фіксації пристрою по зовнішній циліндричній поверхні виробу. При цьому в робочій частині шпинделя за допомогою кріпильних елементів нерухомо закріплена різцева головка з встановленими різцями. Нерухомо на шпинделі встановлено два радіальних підшипника кочення, що сприймають навантаження від шпинделя. У середній частині корпусу розміщений привід обертання шпинделя. Як привід може бути використаний електро- або пневмопривід. Механізм передачі обертання від приводу до шпинделя виконаний у вигляді одноступінчастої конічної зубчастої передачі. Механізм подачі виконаний у вигляді гвинтової передачі, що включає зовнішню різь, виконану на кінці шпинделя, і упорну втулку, що взаємодіє зі згаданою різзю. Упорна втулка виконана з круглою головкою, яка при повороті вручну забезпечує подачу шпинделя в зону різання. До недоліків даного пристрою для обробки кінців труб можна віднести складність конструкції і знижену надійність вузла кріплення різцевої головки до шпинделя, а також нерівномірність подачі різця в зону різання, що погіршує експлуатаційні якості при ремонті і монтажі в умовах обмеженого простору. При роботі даного пристрою рекомендовано використовувати мастильні рідини, які при експлуатації в умовах обмеженого простору потрапляють на круглу головку упорної втулки і викликає прослизання при повороті вручну, що знижує експлуатаційні характеристики пристрою. В основу корисної моделі поставлена задача створення такого пристрою для обробки кінців труб, в якому шляхом удосконалення пристрою досягається спрощення конструкції, зниження собівартості при виготовленні і підвищення зручності при експлуатації при ремонті і монтажі в умовах обмеженого простору. Поставлена задача вирішується тим, що у відомому пристрої для обробки кінців труб, що містить корпус, розміщений в корпусі шпиндель, механізм передачі обертання до шпинделя і механізм подачі шпинделя, виконаний у вигляді гвинтової передачі, що включає зовнішню різь, виконану на кінці шпинделя, і упорну втулку, що взаємодіє зі згаданою різзю, а також механізм фіксації пристрою по зовнішній циліндричній поверхні виробу, згідно з корисною моделлю, шпиндель виконаний з розширеним циліндроподібним фланцем, розташованим в робочій частині шпинделя, при цьому на бічній поверхні згаданого фланця виконаний принаймні один паз для розміщення різця і відповідна йому виїмка для установки кріплення різця, а упорна втулка механізму подачі шпинделя виконана з рукоятками, розташованими по боковій поверхні згаданої втулки. Завдяки тому, що шпиндель виконаний з розширеним циліндроподібним фланцем, розташованим в робочій частині шпинделя, спростилася конструкція пристрою і підвищилася надійність вузла різцетримача. Застосування на бічній поверхні згаданого фланця принаймні одного паза для розміщення різця, дозволило швидко і точно встановлювати необхідний різець, що підвищує експлуатаційні якості пристрою. 1 UA 121735 U 5 10 15 20 25 30 35 40 45 50 55 Завдяки тому, що на бічній поверхні згаданого фланця виконана виїмка для установки кріплення різця, в ній розміщується головка кріплення, що дозволяє їй не виходити за геометричні розміри фланця і не заважати його обертанню. Завдяки тому, що упорна втулка механізму подачі шпинделя виконана з рукоятками, розташованими по боковій поверхні, покращилася плавність подачі різця в зону різання, так як відсутній ефект прослизання при повороті вручну. Суть корисної моделі пояснюється на кресленнях, де представлені: Фіг. 1 - вигляд збоку пристрою для обробки кінців труб. Фіг. 2 - вигляд спереду пристрою для обробки кінців труб. Пристрій для обробки кінців труб містить корпус (1), з подовженою циліндроподібною частиною і перпендикулярно розташованим вузлом підключення приводу (2). У циліндроподібній частини корпусу (1) встановлений шпиндель (3) з можливістю обертання і поздовжнього переміщення. Шпиндель виконаний з розширеним циліндроподібним фланцем (4), розташованим в робочій частині шпинделя. При цьому на бічній поверхні згаданого фланця (4) розміщений принаймні один паз (5) для установки різця (6), і виконана відповідна йому виїмка (7) для розміщення кріплення (8) різця (6). До вузла підключення приводу (2) може бути підключений електро- або пневмопривід (не показано). Механізм обертання шпинделя (3) розміщений в середній частині корпусу (1) і виконаний у вигляді одноступінчастої конічної зубчастої передачі, що включає в себе провідну шестірню (9) і шестірню (10) приводу. Механізм подачі шпинделя (3) виконаний у вигляді гвинтової передачі, що включає зовнішню різь (11), виконану на кінці шпинделя (3) упорну втулку (12), що взаємодіє з різзю (11). Упорна втулка (12) механізму подачі шпинделя (3) виконана з рукоятками (13), розташованими по її бічній поверхні. У робочій частині пристрою розміщений механізм фіксації пристрою по зовнішній циліндричній поверхні виробу, що складається з притискного гвинта (14) та діаметрально розташованого опорного сектора (15). Пристрій для обробки кінців труб працює наступним чином. Вимірюють зовнішній діаметр оброблюваної труби, і згідно з отриманим розміром підбирають опорний сектор (15). Через вікно в корпусі (1) розміщують різець (6) в пазу (5) на фланці (4) шпинделя. Використовуючи відповідну виїмку (7), на бічній поверхні фланця (4) фіксують різець (6) кріпильним елементом (8). Корпус (1) з подовженою циліндричної частиною і перпендикулярно розташованим вузлом підключення приводу (2) встановлюють навпроти оброблюваної труби. Трубу фіксують в корпусі (1) за допомогою притискного гвинта (14) та опорного сектора (15) так, щоб торець її не доходив 2-3мм до різця (6), закріпленого в фланці (4) шпинделя (3). До вузла підключення приводу (2) підключають, наприклад, пневмопривід, який передає обертання конічним шестерням (10) і (9) редуктора для приведення в дію шпинделя (3) з встановленими різцями (6) для обробки торця труби. За допомогою рукояток (13) забезпечують обертання упорної втулки (12), яка за допомогою гвинтової передачі, уздовж осі симетрії корпусу (1) в напрямку до торця, переміщує шпиндель (3) з встановленими різцями (6) в зону різання. Далі здійснюють поздовжню подачу різання до моменту закінчення операції зняття необхідної фаски. При цьому результат фіксується через спеціальне вікно в основній частині корпусу (1). При обробці торця труби необхідно правильно підібрати швидкість подачі для забезпечення плавного різання. Після виконання необхідної обробки торця виробу, обертають упорну втулку (12) у зворотний бік і відводять шпиндель (3) з різцями із зони різання. Після цього проводять вимкнення приводу обертання і оброблений кінець труби звільняють з затиску, шляхом відкручування притискного гвинта (14) і далі кінець труби витягають з циліндричної частини корпусу (1). Пристрій вільно відводиться від виробу і далі може бути встановлено в черговий виріб для необхідної обробки. Таким чином, запропонована корисна модель дозволяє спростити конструкцію, підвищити надійність за рахунок зміни конструкції шпинделя і підвищити зручність при експлуатації, забезпечити плавне різання за рахунок застосування упорної втулки з рукоятками. При цьому рукояті упорної втулки виконані незначних розмірів, що дає можливість застосовувати пристрій при ремонті і монтажі в умовах обмеженого простору. Джерела інформаціЇ: 6 1. Патент України UA 63270, U, MПK , B23B 5/08, опубл. 10.10.2011 р. 6 2. Патент України UA 15788, MПK , B23B 5/00, опубл. 30.06.1997 р. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 Пристрій для обробки кінців труб, що містить корпус, розміщений в корпусі шпиндель, механізм передачі обертання до шпинделя і механізм подачі шпинделя, виконаний у вигляді гвинтової 2 UA 121735 U 5 передачі, що включає зовнішню різь, виконану на кінці шпинделя, і упорну втулку, що взаємодіє зі згаданою різзю, а також механізм фіксації пристрою по зовнішній циліндричній поверхні виробу, який відрізняється тим, що шпиндель виконаний з розширеним циліндроподібним фланцем, розташованим в робочій частині шпинделя, при цьому на бічній поверхні згаданого фланця виконаний принаймні один паз для розміщення різця і відповідна йому виїмка для установки кріплення різця, а упорна втулка механізму подачі шпинделя виконана з рукоятками, розташованими по боковій поверхні згаданої втулки. Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23B 5/08

Мітки: пристрій, обробки, кінців, труб

Код посилання

<a href="https://ua.patents.su/5-121735-pristrijj-dlya-obrobki-kinciv-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки кінців труб</a>

Попередній патент: Спосіб “сухої” дезінфекції повітря при проведенні пертубації

Наступний патент: Кришка-розсіювач конфорки для спалювання горючих сумішей

Випадковий патент: Дорн