Екструдер

Номер патенту: 14796

Опубліковано: 18.02.1997

Автори: Дитинчук Сергій Анатолійович, Бармашин Євгеній Петрович

Формула / Реферат

1. Экструдер, содержащий корпус с вентиляционным отверстием и размещенный в корпусе червяк, имеющие последовательно расположенные зоны пластикации, дегазации и выдавливания, стрейнирующее приспособление, размещенное в зоне дегазации и выполненное в виде перфорированного цилиндра и скребкового элемента, состоящего, по меньшей мере, из одной спиральной ленты, расположенной в кольцевом канале, образованном внутренней поверхностью корпуса и наружной поверхностью перфорированного цилиндра, охватывающей эту поверхность и контактирующей с ней с возможностью относительного их вращения, при этом диаметр внутренней поверхности корпуса в зонах пластикации и выдавливания равен диаметру червяка в этих зонах, а в зоне дегазации - равен номинальному значению наружного диаметра спиральной ленты, отличающийся тем, что спиральная лента по наружному диаметру неподвижно закреплена на внутренней поверхности корпуса и направление витков ее выбрано противоположным направлению витков червяка, при этом перфорированный цилиндр жестко соединен с червяком с возможностью совместного их вращения, а диаметр червяка в зоне выдавливания выбран большим диаметра червяка в зонах пластикации и дегазации.

2. Экструдер по п.1, отличающийся тем, что по внутреннему диаметру спиральной ленты со стороны, обращенной к зоне пластикации, выполнены фаски.

3. Экструдер по п.1, отличающийся тем, что по внутренней поверхности перфорированного цилиндра выполнены ребра жесткости для образования с поверхностью червяка направляющих каналов.

4. Экструдер по п. 1, отличающийся тем, что отверстия перфорированного цилиндра выполнены с увеличением их диаметров в направлении к зоне выдавливания.

Текст

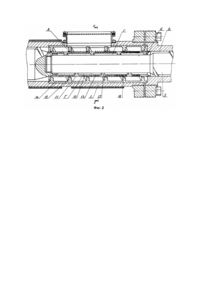

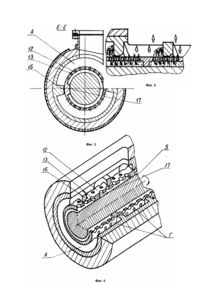

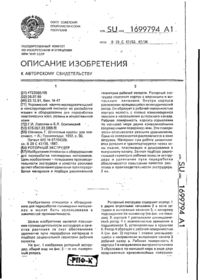

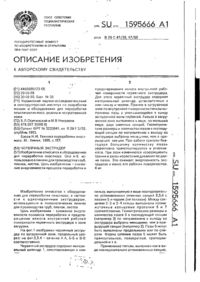

Изобретение относится к области машиностроения и может быть использовано в конструкции одночервячных экструдеров, предназначенных для переработки и дегазации гранулированных и порошкообразных термопластов. Переработка полимерных материалов часто связана с необходимостью удаления из расплава летучи х ве ществ - воздуха, паров воды, остаточных мономеров, газообразных продуктов разложения, наличие которых в материале существенно снижает качество готовых изделий. Удаление летучих ве ществ из высоковязких жидкостей, какими являются расплавы полимеров, представляет собой диффузионный процесс, эффективность которого в большей мере определяется размерами и интенсивностью обновления поверхности раздела фаз "жидкость" "газ", откуда летучие вещества удаляются практически мгновенно. Известен одночервячный экструдер с зоной дегазации, содержащий корпус и червяк, разделенные на зону пластикации, зону выдавливания и расположенную между ними зону дегазации, снабженную стрейнирующим приспособлением, представляющим собой перфорированный цилиндр, соединенный с червяком, и скребковый элемент, выполненный в виде покрытой слоем тефлона пластины, неподвижно закрепленной в корпусе экструдера (Шенкель Г. Шнековые прессы для пластмасс. - Л.: ГХИ, 1962. - С.247 - 248). Подобная конструкция стрейнирующего приспособления позволяет увеличить число стрейнирующих отверстий, а значит, число струй, на которые разделяется поток расплава, вместе с тем, интенсивность обновления свободной поверхности и интенсивность удаления летучи х веществ из перерабатываемого материала в этом экструдере недостаточна, так как большая часть стрейнирующей поверхности цилиндра перекрывается слоем расплава, собирающегося при транспортировке материала со стороны подающей части скребкового элемента. Другим недостатком данной конструкции экструдера с зоной дегазации является невысокая напорная характеристика зоны выдавливания, ограничивающая ее производительность и производительность экструдера в целом, особенно при переработке полимеров в изделия с большим сопротивлением формирующего инструмента. Ближайшим, по технической сущности, к предложенному решению является экструдер, содержащий корпус с вентиляционным отверстием и размещенный в корпусе червяк, разделенные на последовательно расположенные зоны пластикации, дегазации и выдавливания, а также размещенное в зоне дегазации стрейнирующее приспособление, представляющее собой перфорированный цилиндр, охватывающий червяк, и скребковый элемент, выполненный в виде по меньшей мере одной спиральной ленты, размещенной в кольцевом канале, образованном внутренней поверхностью корпуса экструдера и наружной поверхностью перфорированного цилиндра, охватывающей эту поверхность и контактирующей с ней с возможностью относительного вращения, при этом диаметр внутренней поверхности корпуса в зонах пластикации и выдавливания равен диаметру червяка в этих зонах, а в зоне дегазации - равен номинальному значению внутреннего диаметра спиральной ленты (А.с. СССР №1498623, кл. B29C47/38). В указанном решении етрейнирующее приспособление имеет дополнительный перфорированный цилиндр, установленный на выходе кольцевого канала. Данное техническое решение не обеспечивает роста производительности экструдера и значительного повышения качества очистки полимера от летучи х ве ществ, так как эффект обновления свободной поверхности расплава в зоне дегазации достигается только на ограниченном участке при продавливании расплава из канала основного червяка в кольцевой канал через отверстия в первом, по ходу движения материала, перфорированном цилиндре, а дополнительный перфорированный цилиндр не влияет на процесс дегазации и служит для дополнительного перемещения расплава и направления его из кольцевого канала в канал червяка. В основу изобретения положена задача создания экструдера, в котором конструктивное выполнение стрейнирующего приспособления (перфорированного цилиндра и скребкового элемента) позволило бы обеспечить повышение интенсивности процесса дегазации и рост производительности экструдера, Эта задача решена созданием экструдера, содержащего корпус с вентиляционным отверстием и размещенный в корпусе червяк, разделенный на последовательно расположенные зоны пластикации, дегазации и выдавливания, а также размещенное в зоне дегазации стрейнирующее приспособление, представляющее собой перфорированный цилиндр, охватывающий червяк, и скребковый элемент, выполненный о виде по меньшей мере одной спиральной ленты, размещенной в кольцевом канале, образованном внутренней поверхностью корпуса экструдера и наружной поверхностью перфорированного цилиндра, охватывающей эту поверхность и контактирующей с ней с возможностью относительного вращения, при этом диаметр внутренней поверхности корпуса в зонах пластикации и выдавливания равен диаметру червяка в этих зонах, а в зоне дегазации - равен номинальному значению наружного диаметра спиральной ленту, в котором, согласно изобретению, спиральная лента по наружному диаметру неподвижно закреплена на внутренней поверхности корпуса и направление витков ее выбрано противоположным направлению витков червяка, при этом перфорированный цилиндр жестко соединен с червяком с возможностью совместного с ним вращения, а диаметр червяка в зоне выдавливания выбран большим диаметра червяка в зонах пластикации и дегазации. Благодаря тому, что предлагаемый зкс-трудер в зоне дегазации снабжен стрейнирующим приспособлением, выполненным в виде перфорированного цилиндра, жестко соединенного с червяком, а спиральная лента скребкового элемента по наружному диаметру неподвижно закреплена на внутренней поверхности корпуса экструдера, в процессе дегазации обеспечивается резкое увеличение поверхности раздела фаз и рост интенсивности выделения летучи х ве ществ из расплава. В то же время увеличение диаметра червяка в зоне выдавливания по отношению к зонам пластикации и дегазации позволяет повысить напорную характеристику и пропускную способность этой зоны, что, в свою очередь, дает возможность повысить производительность экструдера в целом. В предложенном изобретении по внутреннему диаметру спиральной ленты скребкового элемента со стороны, обращенной к зоне пластикации, может быть выполнена фаска. Наличие фаски по внутреннему диаметру спиральной ленты сокращает размеры поверхности, контактирующей с наружной поверхностью перфорированного цилиндра, а значит, уменьшает затраты мощности и тепловыделения в зоне дегазации экструдера. Целесообразно, чтобы внутренняя поверхность в перфорированном цилиндре имела ребра жесткости, образующие с поверхностью червяка направляющие каналы. Ребра жесткости позволяют уменьшить толщину стенки перфорированного цилиндра, снизить гидравлическое сопротивление стрейнирующего приспособления. Желательно также, чтобы отверстия перфорированного цилиндра были выполнены с увеличением их диаметров в направлении к зоне выдавливания. За счет то го, что диаметр отверстий перфорированного цилиндра увеличивается по направлению движения материала, обеспечивается равноскоростной выход расплава из отверстий по всей поверхности цилиндра, исключается возможность возникновения застойных зон. Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид экструдера (продольный разрез), на фиг.2 - узел стрейнирующего приспособления (продольный разрез), на фиг.3 - поперечный разрез стрейнирующего приспособления, на фиг.4 - узел стрейнирующего приспособления в аксонометрии и на фиг.5 иллюстрация к работе стрейнирующего приспособления. Экструдер содержит корпус 1 (фиг.1) с загрузочным отверстием 2, выходным отверстием 3 и вентиляционным отверстием 4, соединенным с устройством для отсоса летучих веществ, червяк 5, а также привод червяка 5 и другие механизмы и системы, смонтированные на общей станине (на чертеже не показаны). Корпус 1 и размещенный внутри него червяк 5 выполнены ступенчатыми и по технологическому и конструктивному признакам делятся на три зоны: зону выдавливания 6, зону пластикации 7 и расположенную между ними зону дегазации 8 (см. фиг.1). Червяк 5 в зоне выдавливания 6 имеет больший диаметр, чем в зоне пластикации 7 и в зоне дегазации 8. Конструктивно зона выдавливания 6 червяка 5 соединена с остальными зонами резьбовым соединением. Корпус 1 экструдера состоит из двух частей 9 и 10, соединенных с помощью фланцев. Первая часть 9, соответствующая зоне пластикации 7 экструдера, по номинальному диаметру внутреннего отверстия и длине рабочей части равна аналогичным размерам червяка 5 в зоне пластикации 7. Диаметр внутреннего отверстия второй части 10 корпуса 1 экструдера равен номинальному диаметру червяка 5 в зоне выдавливания 6, а ее длина - суммарной длине зоны выдавливания 6 и зоны дегазации 8. Таким образом, в зоне дегазации 8 между червяком 5 и внутренней поверхностью корпуса 1 образован кольцевой канал A, в котором размещено стрейнирующее приспособление 11 (фиг.2, фиг.3, фиг.4), представляющее собой перфорированный цилиндр 12 с отверстиями 13 на боковой поверхности и скребковый элемент 14, основу которого составляет спиральная лента 15, по наружному диаметру неподвижно закрепленная на внутренней поверхности корпуса 1, а по внутреннему диаметру охватывающая наружную поверхность перфорированного цилиндра 12 и контактирующая с ней с возможностью вращения. Цилиндр 12 установлен соосно с червяком 5, жестко соединен с ним и образует между внутренней поверхностью цилиндра 12 и поверхностью червяка 5 кольцевой канал Б, соединенный с винтовым каналом B червяка B. Спиральная лента 15 в варианте конструкции скребкового элемента, представленном на фиг.1, выполнена на внутренней поверхности гильзы 14, неподвижно закрепленной между фланцами в разъеме корпуса 1 экструдера. При этом по наружному диаметру спиральная лента 15 совпадает с внутренним диаметром корпуса 1, а по внутреннему диаметру сопряжена с наружной поверхностью перфорированного цилиндра 12 с зазором, обеспечивающим возможность его вращения вместе с червяком 5. Направление витков спиральной ленты 15 противоположно направлению витков винтового канала B червяка 5, а по внутреннему диаметру спиральной ленты 15 со стороны, обращенной к зоне пластикации 7 под углом 30° к поверхности трения, выполнена фаска 16. На внутренней поверхности перфорированного стакана 12 выполнены ребра жесткости 17, которые повышают прочность конструкции и одновременно образуют направляющие каналы Г, при этом отверстия 13 в стенке перфорированного цилиндра 12 выполнены с увеличением их диаметров а направлении к зоне выдавливания 6. Экструдер работает следующим образом. Полимерный материал в виде гранул или порошка подают через загрузочное отверстие 2 корпуса 1 экструдера в винтовой канал B червяка 5, где, по мере продвижения вдоль оси корпуса 1, материал проходит три стадии процесса переработки. На первой стадии - стадии пластикации материала, происходит сжатие, плавление полимера и превращение его в расплав, который на входе в зону дегазации 8 поступает в направляющие каналы Г, образованные ребрами жесткости 17 внутри перфорированного цилиндра 12 стрейнирующего приспособления 11. На второй стадии - стадии дегазации, материал продавливается через отверстия 13в цилиндре 12 и в виде множества отдельных стренг попадает в кольцевой канал A, где в результате резкого увеличения объема рабочих каналов и декомпрессии растворенные в расплава полимера газообразные компоненты выделяются из материала и с помощью насоса через вентиляционное отверстие 4 удаляются из зоны дегазации 8. При вращении червяка 5 неподвижная спиральная лента 15 скребкового элемента 14 взаимодействует с вращающейся поверхностью перфорированного цилиндра 12, благодаря чему происходит срез стренг, выходящи х из отверстий 13 цилиндра 12, набегающей спиральной лентой 15. Этим достигается непрерывное обновление поверхности поперечного сечения стренг свободной поверхности расплава и интенсивное выделение летучи х ве ществ из материала. Направление витков спиральной ленты 15 противоположное направлению' витков червяка 5 обеспечивает перемещение расплава по направлению к зоне выдавливания 6 (фиг.5). Наличие фаски 16 на внутреннем диаметре спиральной ленты 15 сокращает поверхность, контактирующую с наружной поверхностью перфорированного цилиндра 12 - поверхность трения, а, значит, уменьшает затраты мощности и тепловыделение в зоне дегазации 8 экструдера. Ребра жесткости 17, образующие каналы Г, и постепенно увеличивающийся по направлению движения материала диаметр отверстий 13 в цилиндре 12, позволяет уменьшить толщину стенки цилиндра, ликвидировать застойные зоны в кольцевом канале Б и обеспечить равноскоростной выход материала по всей перфорированной поверхности цилиндра 12. На третьей стадии - стадии выдавливания, расплав полимера захватывается витками червяка 5, который в зоне выдавливания 6 имеет больший диаметр, чем в зонах пластикации 7 и дегазации 8, сжимается и транспортируется к выходному отверстию 3 корпуса 1 экструдера, где с помощью формующего инструмента расплав приобретает форму и размеры изделия. Геометрия винтового канала B в каждой из функциональных зон червяка 5 Обеспечивает основное условие нормальной работы экструдера - равенство расходов по зоне пластикации 7, зоне дегазации 8 и зоне выдавливания, а также высокую напорную характеристику последней, достаточную для преодоления сопротивления формующего инструмента. Размеры перфорированной поверхности, число и размеры отверстий 13 в цилиндре 12, шаг и число спиральных лент (число заходов спиральной нарезки на поверхности гильзы 14), позволяют достичь необходимой степени развития и обновления свободной поверхности расплава, чтобы обеспечит требуемую очистку расплава от летучи х веществ. Стрейнирующее приспособление 11, которым снабжена зона дегазации 8, включающее перфорированный цилиндр 12 в сочетании со скребковым элементом 14, выполненным в виде спиральных лент 15, охватывающи х цилиндр 12, позволяет резко повысить интенсивность процесса дегазации, главным образом, за счет увеличения размеров и краткости обновления свободной поверхности расплава в зоне отсоса летучи х веществ. Если в прототипе эффект обновления свободной поверхности расплава в гоне дегазации достигается только на ограниченном участке (не более третьей части по длине), где расплав продавливается через отверстия перфорированного стакана из канала червяка в кольцевую полость, то в экструдере, согласно изобретению, стрейнирующее приспособление обеспечивает расширение и активное обновление свободной поверхности расплава по всей длине зоны дегазации. Таким образом, при равных габаритах зоны дегазации в предлагаемой конструкции, в сравнении с прототипом, размеры свободной поверхности - поверхности испарения летучи х ве ществ, а значит, и интенсивность их удаления из материала, по меньшей мере, в три раза выше. Высокая интенсивность процесса дегазации позволяет без снижения качества расплава значительно увеличить производительность экструдера. Это достигается благодаря тому, что червяк в зоне выдавливания имеет больший диаметр, чем в зоне пластикации. Увеличение диаметра червяка в зоне выдавливания, в сравнении с зоной пластикации, обеспечивает при тех же скоростях вращения червяка рост пропускной способности и напорной характеристики зоны выдавливания, что, в свою очередь, дает возможность повысить производительность червяка по зоне пластикации, например, с помощью рифленой гильзы в зоне нагрузки, а значит, и производительность экструдера в целом. При этом зона выдавливания способна преодолеть практически любое сопротивление, создаваемое формующим инструментом. Высокая напорная характеристика и производительность по зоне выдавливания гарантируют надежность работы зоны дегазации при широких колебаниях параметров технологического процесса. Вместе с тем, использование предлагаемых решений, обеспечивающих высокие технические показатели и значительное улучшение эксплуатационных характеристик экструдера с зоной дегазации, не требует существенных изменений габаритов и металлоемкости оборудования, что определяет высокий экономический эффект от и х внедрения.

ДивитисяДодаткова інформація

Назва патенту англійськоюExtruder

Автори англійськоюBarmashyn Yevhenii Petrovych, Dytynchuk SerhiiAnatoliiovych

Назва патенту російськоюЭкструдер

Автори російськоюБармашин Евгений Петрович, Дитинчук Сергей Анатольевич

МПК / Мітки

МПК: B29B 7/00, B29C 47/76

Мітки: екструдер

Код посилання

<a href="https://ua.patents.su/5-14796-ekstruder.html" target="_blank" rel="follow" title="База патентів України">Екструдер</a>

Попередній патент: Засіб для корекції метаболічного ацидозу

Наступний патент: Порошковий дріт для присадки магнію у розплав на основі заліза

Випадковий патент: Дросельно-регулюючий клапан