Пристрій для обробки поршнів по копіру

Номер патенту: 1501

Опубліковано: 25.07.1994

Автори: Гольштейн Кім Ароновіч, Лазарь Іосіф Владіміровіч, Гавриленко Сергій Миколайович, Падука Віталій Максимович, Менакер Аркадій Борисович

Формула / Реферат

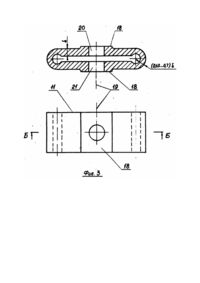

1 .Устройство для обработки поршней по копиру, содержащее установленные на шпинделе соосно шаблон и зажимной элемент, предназначенный для закрепления обрабатываемого поршня, а также основание с размещенным на его опорах с возможностью качания рычагом, на котором закреплены щуп, имеющий возможность взаимодействия с шаблоном, и режущий инструмент, причем основание имеет возможность перемещения вдоль оси шпинделя, а ось качания рычага расположена перпендикулярно оси шпинделя, отличающееся тем,что ось качания выполнена в виде выполненных на рычаге соосных центровых отверстий с размещенными в них введенными в устройство опорами конической формы, причем одна из опор закреплена на основании, а вторая установлена на введенном в устройство и закрепленном на основании упругом элементе, выполненном в виде некруглой трубы с двумя плоскопараллельными стенками, соединенными криволинейными участками, причем в зонах максимальной кривизны участков толщина стенок трубы составляет (0,63-0,7) ![]() , где

, где ![]() - толщина стенки трубы.

- толщина стенки трубы.

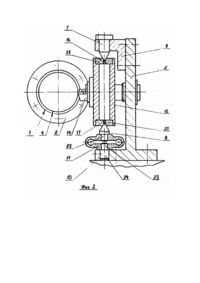

2. Устройство по п.1. отличающееся тем, что на наружных поверхностях упругого элемента выполнены симметрично оси продольные выступы, в центре каждого из которых выполнено отверстие.

3. Устройство по п.1, отличающееся тем, что на рычаге установлены введенные в устройство втулки с выполненными в них соосными центральными отверстиями, предназначенными для взаимодействия с коническими опорами.

Текст

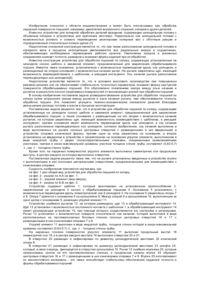

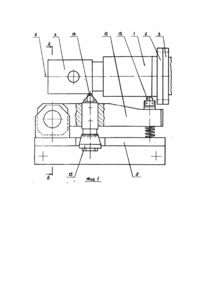

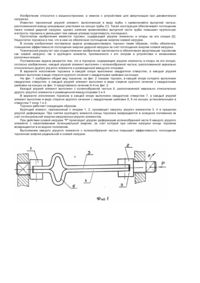

Изобретение относится к области машиностроения и может быть использовано при обработке наружной поверхности поршней, например, двигателей внутреннего сгорания, копиров и други х деталей. Известно устройство для копирной обработки деталей вращения, содержащее шпиндельную головку с объемным копиром и устройством для крепления заготовок. Параллельно оси шпиндельной головки с возможностью углового и осевого перемещения смонтирован копирный вал с обточным резцом и подпружиненным относительно копира щупом [1]. Недостатком описанной конструкции является то, что при таком расположении шпиндельной головки и копирного вала в процессе эксплуатации увеличиваются все радиальные зазоры в подшипниках, обеспечивиющих необходимые перемещения рабочих органов. Увеличение зазоров в указанных соединениях снижает точность размеров и искажает форму изделий при их обработке. Известна конструкция устройства для обработки поршней по копиру, содержащая установленные на шпинделе соосно шаблон и зажимной элемент, предназначенный для закрепления обрабатываемого поршня. Имеется также основание, установленное с возможностью перемещения вдоль оси шпинделя, и размещенный на опорах основания с возможностью качания рычаг. На рычаге закреплены щуп, имеющий возможность взаимодействовать с шаблоном, и режущий инстр умент. Ось качания рычага расположена перпендикулярно оси шпинделя[2]. Недостатком устройства является то, что в условиях массового производства при повышенных режимах резания оно не обеспечивает стабильность точностных параметров, искажает форму нар1ужной поверхности обрабатываемых поршней. Это обусловлено появлением зазора между осью качания и рычагом в результате износа сопрягаемых поверхностей от возникающих усилий при обработке поршней. В основу изобретения поставлена задача усовершенствования устройства для обработки -поршней по копиру путем устранения зазора между рычагом и осью качания рычага, чем обеспечивается точность обработки поршня. Это позволяет улучши ть технико-экономические показатели дизелей благодаря уменьшению расхода топлива и масла в процессе эксплуатации. Поставленная задача решается тем, что в устройстве для обработки поршней по копиру, содержащем установленные на шпинделе соосно шаблон и зажимной элемент, предназначенный для закрепления обрабатываемого поршня, а также основание с размещенным на его опорах с возможностью качания рычагом, на котором закреплены щуп, имеющий возможность взаимодействия с шаблоном, и режущий инструмент, причем основание имеет возможность перемещения вдоль оси шпинделя, а ось качания рычага расположена перпендикулярно оси шпинделя, согласно изобретению, ось качания выполнена в виде выполненных на рычаге соосных центровых отверстий с размещенными в них введенными в устройство опорами конической формы, причем одна из опор закреплена на основании, а вторая установлена на введенном в устройство и закрепленном на основании упругом элементе, выполненном в виде некруглой тр убы с двумя плоскопараллельными стенками, соединенными криволинейными участками, причем в зонах максимальной кривизны участков толщина стенок трубы составляет (0,63-0,7) d , где d - толщина стенки трубы. Кроме того, на наружных поверхностях упругого элемента выполнены симметрично оси продольные выступы, в центре каждого из которых выполнено отверстие. Поставленная задача решается также тем, что на рычаге установлены введенные в устройство втулки с выполненными в них соосными центральными отверстиями, предназначенными для взаимодействия с коническими опорами. Сущность изобретения поясняется чертежами, где: на фиг. 1 дан общий вид устройства для обработки поршней по копиру, на фиг. 2 - разрез по А-А на фиг. 1. на фиг. 3 - упругий элемент (вид сверху), на фиг. 4 - разрез по Б-Б на фиг. 3. Устройство содержит шаблон 1, который смонтирован на установочном приспособлении 2. закрепленном на шпинделе 3 соосно с обрабатываемым поршнем 4. Основание 5 установлено, с возможностью перемещения вдоль геометрической оси 6 шпинделя 3. На основании 5 закреплены опоры 7 и 8. Опора 7 крепится к основанию 5 на кронштейне 9. Между опорой 8 и кронштейном 10, выполненным за одно целое с основанием 5, размещен упругий элемент 11. Устройство снабжено рычагом 12, на котором размещены щуп 13 и обрабатывающий инструмент 14. Щуп 13 установлен с возможностью постоянного контакта с шаблоном 1, а обрабатывающий инструмент 14 имеет регулирующее устройство 15, при помощи которого осуществляется его настройка и регулировка. Рычаг 12 установлен с возможностью поворота относительно оси качания, которая выполнена в виде расположенных на противоположных боковых стенках соосных центровых отверстий 16 и 17 с размещенными в них коническими опорами 7 и 8. Упругий элемент 11 выполнен в виде некруглой трубы, толщина стенок которой в зонах максимальной кривизны составляет (0,63-0.7) d , где d - толщина стенки трубы. На наружных плоских поверхностях упругого элемента 11 выполнен продольный выступ 18 симметрично оси 19, а в центре каждого выступа 18 выполнено отверстие 20 и 21. В отверстии 20 размещен и зафиксирован по диаметру цилиндрический хвостовик 22 конической опоры 8. В отверстии 21 размещен и зафиксирован по диаметру цилиндрический хвостовик 23 шти фта 24, который, в свою очередь, фиксируется в отверстии кронштейна 10. Рычаг 12 снабжен втулками 25, которые запрессованы соосно на его противоположных стенках, а продольные каналы втулок 25 образуют центровые отверстия 16 и 17 с размещенными в них коническими опорами 7 и 8. Втулки 25 изготавливают из износостойкого материала - это также способствует стабильному обеспечению заданной точности и формы обрабатываемых поршней. Устройство работает следующим образом. Обрабатываемую деталь, поршень 4 устанавливают и закрепляют в установочном приспособлении 2. Работу осуществляют в автоматическом цикле: придают вращение шпинделю 3 с установленным на нем установочным приспособлением 2, шаблоном 1 и обрабатываемым поршнем 4, а также перемещение основания 5 вдоль геометрической оси 6 шпинделя 3. При этом прижатый к шаблону 1 щуп 13 сообщает рычагу 12 с закрепленным на нем обрабатывающим инструментом 14 качательные движения. Обрабатывающий инструмент 14, совершая качательное и осевое перемещение относительно обрабатываемой детали-поршня 4, переносит заданный объемный профиль с шаблоном 1 на поршень 4. Во время обработки поршня 4 рычаг 12 совершает качательные движения в опорах 7 и 9. При этом ось, относительно которой осуществляется качание рычага 12, сохраняет свое первоначальное положение в течение длительного времени. В процессе работы продольные выступы 18 под действием сил упругости предварительно сжатого упругого элемента 11 совершают поступательное перемещение параллельно друг другу в плоскости, перпендикулярной оси качания, перемещают вдоль оси установленную в отверстии 20 коническую опору 8, компенсируя зазор (в осевом направлении) между центрирующими поверхностями опор 7 и 8 и центровых отверстий 16 и 17 втулок 25, обеспечивая при этом беззазорное качание (в радиальном направлении) рычага 12, определяющее стабильность размеров изготавливаемых поршней. Величина предварительного сжатия упругого элемента должна превышать величину максимально допустимого износа сопрягаемых поверхностей опор 7 и 8 и центровых отверстий 16 и 17. Установлено, что максимально допустимая величина износа сопрягаемых поверхностей составляет 1,5-2,0 величины первоначально заданной формы сопряжения. В зонах максимальной кривизны упругого элемента 11 толщина стенок 6 должна быть уменьшена до величины 0,63-0,7 от первоначальной толщины указанных стенок. Эти соотношения размеров обеспечивают оптимальные величины усилий воздействия упругого элемента 11 на коническую опору 8. Для исключения появления местных деформаций, на плоской поверхности упругого элемента 11 и обеспечения заданной жесткости указанного элемента 11 последний имеет продольные выступы 18. Благодаря тому, что упругий элемент 11 выполнен за одно целое, исключено взаимное перемещение его плоских поверхностей в радиальном направлении. В результате ось опоры 8 не меняет своего положения относительно центрового отверстия 17. Все это позволяет обеспечить высокую точность формы изготавливаемых поршней и повысить эксплуатационное время устройства. Эксплуатация поршней с высокими точностными параметрами позволяет улучшить такие технико-экономические показатели дизелей, как уменьшение расхода масла на угар, уменьшение потерь на трение, а отсюда уменьшение расхода топлива.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for profiling operation of pistons

Автори англійськоюPaduka Vitalii Maksymovych, Menaker Arkadii Borysovych, Havrylenko Serhii Mykolaiovych, Lazar Iosif Vladimirovich, Holshtein Kim Aronovich

Назва патенту російськоюУстройство для обработки поршней по копиру

Автори російськоюПадука Виталий Максимович, Менакер Аркадий Борисович, Гавриленко Сергей Николаевич, Лазарь Иосиф Владимирович, Гольштейн Ким Аронович

МПК / Мітки

МПК: B23B 3/00

Мітки: поршнів, обробки, копіру, пристрій

Код посилання

<a href="https://ua.patents.su/5-1501-pristrijj-dlya-obrobki-porshniv-po-kopiru.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки поршнів по копіру</a>

Попередній патент: Самоскидний транспортний засіб

Наступний патент: Спосіб теплової обробки зерна

Випадковий патент: Плитка для внутрішнього облицювання стін