Спосіб випалу гранульованого матеріалу та пристрій для його здійснення

Номер патенту: 17474

Опубліковано: 06.05.1997

Автори: Кондращенко Валерій Іванович, Насібов Раві Халіл огли

Формула / Реферат

1. Способ обжига гранулированного материала, включающий загрузку материала, нагрев в среде жидкого металлического теплоносителя до температуры становления качества и выгрузку из среды, отличающийся тем, что нагрев ведут в среде расплавленного металла в восстановительной или нейтральной газовой среде без доступа кислорода и при следующем соотношении плотностей жидкого металла и обжигаемой гранулы:

где - коэффициент погружения, при котором выполняется условие:

где и - площади поверхности гранул, соответственно погруженной и непогруженной в жидкость части;

и - коэффициенты теплообмена между гранулой и жидкостью, а также гранулой и газовой средой соответственно.

2. Способ по п.1, отличающийся тем, что в качестве жидкого металлического теплоносителя используют металл с температурными характеристиками, обеспечивающими следующие условия температурной совместимости с материалом

где - температура плавления и испарения металла, соответственно;

- температура допустимого начального нагревания гранулированного материала;

- температура становления качества гранулированного материала.

3. Устройство для обжига гранулированного материала, содержащее загрузочное устройство с дозатором, стационарный под, выполненный в виде ванны с жидким металлическим теплоносителем, промежуточный толкатель, нагревательные элементы и разгрузочное устройство, отличающееся тем, что под вы под неизменяющимся сечением по длине.

4. Устройство по п.3, отличающееся тем, что сечение пода имеет утолщение, выполненное в зоне нагрева гранулированного материала.

5. Устройство по п.3, отличающееся тем, что промежуточный толкатель установлен в зоне окончания утолщения сечения пода перед зоной высоких температур.

Текст

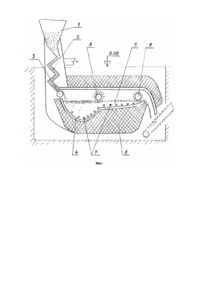

Группа изобретений относится к производству строительных материалов, а именно легких заполнителей, получаемых путем обжига вспучивающихся горных пород. Известен способ обжига горных пород, включающий загрузку материала (преимущественно обсидиана) в агрегат, обжиг в расплаве металла, например чугуна, и выгрузку обожженных гранул из печи (А.с. СССР №326428, кл. F27B9/16, опубл. 19.01.72, Бюл. №4). Общими признаками заявляемого способа обжига гранулированного материала и аналога являются загрузка материала в агрегат, обжиг в расплаве металла и выгрузка обожженных гранул из печи. Известный способ, осуществляемый устройством по аналогу, не содержит требований к условиям и режиму проведения способа обжига горных пород и к используемому расплаву металла, оговаривая лишь возможность применения чугуна, что резко ограничивает использование этого способа для различных материалов. Известен способ обжига сырцовых гранул вспучивающегося материала, включающий загрузку гранул в кольцевую печь с вращающимся подом, обжиг в среде теплоносителя, представляющей собой противоадгезионный слой из продуктов обжига, с использованием струи горячего воздуха и выгр узку гранул потоком холодного воздуха (А.с. СССР №1677472, кл. F27B9/16, опубл. 15.09.91, Бюл. №34). Общими признаками заявляемого способа и способа, описанного в аналоге, являются загрузка гранул в печь, обжиг в среде несмачивающего теплоносителя и выгрузка гранул из печи. Недостатком известного способа - аналога является нерегламентированность режимов и условий его проведения, а также требований к теплоносителю, что ограничивает его применение, снижает качество продукции и повышает энергетические затраты на производство. Наиболее близким по технической сущности к предлагаемому является способ обжига гранулированного материала, включающий загрузку гранулированного материала в подовую печь, нагрев гранул в среде жидкого металлического теплоносителя и их выгрузку (А.с. СССР №1033825, кл. F27B15/00, опубл. 07.03.83, Бюл. №29). Общими признаками заявляемое способа и способа по прототипу, осуществляемого известным устройством, описанным в данном изобретении, являются загрузка гранулированного материала в подовую печь, нагрев гранул в среде жидкого теплоносителя и их выгр узка. Недостатками известного способа обжига гранулированного материала являются наличие в газовой среде над жидким металлическим теплоносителем избыточного кислорода, что приводит к появлению оксидной пленки на металле, препятствующей движению гранул. Кроме того, отсутствуют требования к жидкому теплоносителю, что приводит к снижению качества материала. Известно устройство для обжига горных пород, включающее кольцевой вращающийся под, в котором под выполнен в виде ванны с несмачивающим породу расплавом, например, металла (А.с. СССР №326428, кл. F27B9/16, опубл. 19.01.72, Бюл. №4). Общими признаками заявляемого устройства для обжига гранулированного материала и аналога является наличие загрузочного и разгрузочного устройства и жидкого металлического пода. Недостатком известного устройства является то, что наличие вращающегося пода излишне и приводит к существенному удорожанию производства. Наиболее близким по технической сущности к заявляемому является устройство для обжига гранулированного материала, содержащее загрузочное устройство с барабанным дозатором, стационарный под, выполненный в виде ванны с жидким металлическим теплоносителем, роторный щеточный промежуточный толкатель, нагревательные элементы и разгрузочное устройство, причем часть свода всего устройства выполнена в виде установленных с возможностью перемещения от привода элементов (А.с. СССР №1033825, кл. F27B15/00, опубл. 07.08.83, Бюл. №29). Общими признаками заявляемого устройства для обжига гранулированного материала и прототипа являются загрузочное устройство с дозатором, стационарный под, выполненный в виде ванны с жидким металлическим теплоносителем, промежуточный толкатель, нагревательные элементы и разгрузочное устройство. Недостатком известного устройства является неизменность сечения пода по длине, что не отвечает различным требованиям по регулированию процесса теплопередачи, предъявляемым по технологии к зонам нагрева и собственно обжига. Размещение толкателя в начале пода также не позволяет обеспечить необходимую скорость нагрева сырцовых гранул, что приводит к снижению качества готового продукта. В основу заявляемой группы изобретений поставлена задача усовершенствования способа обжига гранулированного материала и устройства для его осуществления, в которых за счет обеспечения особых условий проведения способа и конструкции устройства для его осуществления обеспечивается регулирование и оптимальная передача тепла от теплоносителя к обжигаемым гранулам и исключение появления оксидной пленки на металле и за счет этого повышается качество готовой продукции, снижается расход металла и улучшается экология процесса обжига. Поставленная задача решается тем, что в способе обжига гранулированного материала, включающем загрузку материала, нагрев в среде жидкого металлического теплоносителя до температуры становления качества и выгрузку из среды, согласно изобретению нагрев ведут в среде расплавленного металла в восстановительной или нейтральной газовой среде без доступа кислорода и при следующем соотношении плотностей жидкого металла и обжигаемой гранулы: где - коэффициент погружения, при кото-* ром соблюдается условие: где и - площади поверхности гранул погруженной и непогруженной в жидкость части; и - коэффициенты теплообмена, соответственно между гранулой и жидкостью, а также гранулой и газовой средой. Кроме того, в качестве жидкого металлического теплоносителя используют металл с температурными характеристиками, обеспечивающими следующие условия температурной совместимости с материалом где и - температура плавления и испарения металла; - температура допустимого начального нагрева гранул; - температура становления качества обжигаемых гранул. От прототипа заявляемый способ обжига гранулированного материала отличается тем, что нагрев ведут в среде расплавленного металла в восстановительной или нейтральной газовой среде без доступа кислорода и при следующем соотношении плотностей жидкого металла и обжигаемой гранулы где - коэффициент погружения, при котором соблюдается условие: где и - площади поверхности гранул погруженной и непогруженной в жидкость части; и - коэффициенты теплообмена, соответственно между гранулой и жидкостью, а также гранулой и газовой средой. Кроме того, в качестве жидкого металлического теплоносителя используют металл с температурными характеристиками, обеспечивающими следующие условия температурной совместимости с материалом: необходимость возможно большего погружения гранул в жидкий теплоноситель, находящийся на поде, однако, утонуть в жидкости гранулы не должны. С другой стороны, трудно подобрать материал для жидкого теплоносителя, плотность которого ненамного выше плотности гранул. Поэтому, для сохранения эффективности нагрева гранул, которая обеспечивается преимущественным получением гранулами тепла от жидкости, необходимо регламентировать степень погружения гранул в жидкость. Известно, что большинство металлических материалов при температурах обжига гранулированного материала, например керамзита, в обычных условиях интенсивно окисляется. Оксидная пленка на жидком теплоносителе недопустима при обжиге гранул. Так, например, техническое решение, описанное в а.с. №1033825, не может функционировать длительное время, т.к. горение газа происходит на поверхности жидкости. А если иметь в виду, что жидкостью является металл, а газ горит с коэффициентом избытка воздуха 1,4 ¸×1,9, то, очевидно, для окисления поверхностного слоя металла созданы все условия - наличие высокой температуры и избыточного кислорода. Одновременное создание условий плавания гранул на жидком металле и преимущественное получение гранулой теплоты от жидкости обеспечивается выбором металла, служащего жидким теплоносителем. Металл выбирается так, чтобы соотношение плотностей жидкости и гранулированного материала составляло: При этом нижний предел соотношения плотностей, равный, 1 имеет технологический характер. Для гранулы с диаметром где и - температура плавления и испарения металла; - температура допустимого начального нагрева; - температура становления качества продукции. В результате использования заявляемого изобретения обеспечивается получение технического результата, заключающегося в оптимальной передаче тепла от теплоносителя к обжигаемым гранулам и исключении появления оксидной пленки на металле. Между существенными признаками заявляемого способа обжига гранулированного материала и достигаемым техническим результатом существует следующая причинноследственная связь. Для осуществления технологического процесса получения обожженных и вспученных гранул на жидком поду необходимо одновременное выполнение, дополнительно, следующи х условий: 1, Условие по соотношению плотностей жидкости на поде и обжигаемого материала. 2. Условие по соотношению температур плавления и испарения теплоносителя и предельных температур становления качества обжигаемого материала. 3. Условие удовлетворительного сохранения технологического процесса. Известно, что коэффициент теплообмена больше между жидкостью и твердым телом, чем между газом и твердым телом. Это предполагает где - глубина погружения гранулы в жидкий металл. От величины погружения зависит выполнение условия: где и - коэффициенты теплообмена между гранулой и жидким металлом, гранулой и газовой средой, соответственно; и - площади части поверхности гранулы, погруженной в жидкость и остающейся непогруженной, соответственно, где Поставленная задача решается также и тем, что в устройстве для обжига гранулированного материала, необходимом для осуществления заявляемого способа обжига гранулированного материала, содержащем загрузочное устройство с дозатором, стационарный под, выполненный в виде ванны с жидким металлическим теплоносителем, промежуточный толкатель, нагревательные элементы и разгрузочное устройство, согласно изобретению под выполнен изменяющимся сечением по длине. Кроме того, утолщение сечения пода выполнено в зоне нагрева гранулированного материала и промежуточный толкатель установлен в зоне окончания утолщения сечения пода перед зоной высоких температур. От прототипа заявляемое устройство для обжига гранулированного материала отличается тем, что под выполнен с изменяющимся сечением по длине. Кроме того, утолщение сечения пода выполнено в зоне нагрева гранулированного материала и промежуточный толкатель установлен в зоне окончания утолщения сечения пода перед зоной высоких температур. В результате использования заявляемого устройства для обжига гранулированного материала обеспечивается получение технического результата, заключающегося в расширении возможности регулирования процессов теплопередачи в зонах нагрева и собственно обжига, которые имеют место в процессе обжига большинства гранулированных материалов. Между существенными признаками заявляемого устройства для обжига гранулированного материала и достигаемым техническим результатом существует следующая причинно-следственная связь, Выполнение пода изменяющимся сечением по длине, а конкретнее, утолщение сечения, выполненное в зоне нагрева гранулированного материала, а также размещение промежуточного толкателя в зоне окончания утолщения способствуют расширению возможности регулирования скорости нагрева, привязке к меняющимся свойствам сырья, предотвращению взрываемости и измельчения гранул, что улучшает качество конечного продукта. Использование существенных признаков позволяет оптимально передать теплоту от теплоносителя к обжигаемому материалу. На чертеже (фиг.) представлен общий вид устройства для осуществления заявляемого способа обжига гранулированного материала. Устройство включает загрузочное устройство, содержащее бункер 1, соединенный с ним теплообменник 2, дозатор 3, например, барабанного типа; стационарный под, выполненный в виде ванны 4 с жидким металлическим теплоносителем 5; теплоизоляционный слой 6 под ванной 4, нагревательные элементы 7, промежуточный толкатель 8, например, роторный щеточный, и разгрузочное устройство 9, например, в виде щеточного роторного выгружателя. При этом под 4 выполнен изменяющимся сечением по длине, а сечение пода имеет утолщение, выполненное в зоне нагрева гранулированного материала. Промежуточный толкатель 8 установлен в зоне окончания утолщения сечения пода перед зоной высоких температур. Заявляемый способ обжига гранулированного материала осуществляют следующим образом. Гранулированный материал из загрузочного бункера 1 загружают на жидкий под с металлическим теплоносителем с регламентируемыми характеристиками согласно изобретению, где его нагревают, например, нагревательными элементами 7 до температуры становления качества в восстановительной или нейтральной, например, аргонной, газовой среде без доступа кисло-1 рода. При этом весь обжиговый аппарат может находиться ниже уровня земли и/или в закрытой емкости. Тем самым обеспечивается выдавливание кислорода из зоны обжига, что исключает появление оксидной пленки на жидком металле. После достижения необходимой температуры материала в зоне становления качества и нахождения в этой зоне достаточное время для формирования необходимей структуры, определяемое видом материала, его выгружают из пода, например, щеточным роторным выгружателем 9. Для осуществления заявляемого способа обжига гранулированного материала главное значение имеет выбор металла для жидкого теплоносителя, который позволяет обеспечить требуемые условия. Пример 1. Предположим, в качестве жидкого теплоносителя принят свинец, с плотностью а сырцовые имеют плотность диаметр = 0,014м. Тогда Глубина погружения гранулы составит гранулы и Необходимо выполнение условия т.е. или Так как условие не выполнено, то свинец не подходит по условиям настоящего изобретения. Пример 2. Предположим, что в качестве жидкого теплоносителя выбрано олово, с плотностью Должно быть выполнено условие: Условие выполнено, поэтому олово отвечает требованиям преимущественного получения тепла гранулой от жидкости. Пример 3. Предложим использование в качестве жидкого теплоносителя алюминия, металла распространенного и относительно недорогого, с плотностью - 2700кг/куб.м. Тогда Должно быть выполнено условие: 3,167 × 0,32 >= 2,9874 × 0,235 или 1,013 > 0,702. Так как условие выполнено, то алюминий может быть выбран в качестве жидкого теплоносителя и заявляемый способ тогда осуществляют следующим образом. Из загрузочного бункера на жидкий под, где теплоносителем служит жидкий алюминий с плотностью 2700кг/куб.м, подается гранулированный материал, например, глина для обжига на керамзит, с плотностью в куске 1500кг/куб.м. Такое соотношение плотностей достаточно для выполнения условия преимущественного получения теплоты от жидкости. Весь обжиговый аппарат находится ниже уровня земли и в закрытой емкости, а в емкость подается, например, нейтральный аргон. Тем самым обеспечивается выдавливание кислорода из рабочей зоны обжига, что исключает появление оксидной пленки на жидком металле. Алюминий в жидкой форме существует в температурном интервале 660 ¸ 2450°C. Глина имеет безопасную начальную температуру нагрева 700 ¸ 800°C (в зависимости от вида), а температура становления качества керамзита - 1100 ¸ 1250°C. Так выполняются условия сохранности гранул (700 > 600) и получения качественного материала (2455 > 1200). Отсутствие оксидной пленки на жидком металле обеспечивается созданием восстановительной или нейтральной газовой среды над жидким металлом. При этом, приемы могут быть разными: ввод в сырье восстановителей; ввод восстановителей на жидкий под вместе с гранулами; подача на под нейтральных газов, плотность которых выше плотности воздуха, например, аргона. Известно, что для сохранения целостности гранул скорость их нагрева должна быть регламентирована. Так, например, погружение глиняных гранул с температурой 30°C в чугун с температурой ~1550°C (меньше не бывает) приведет к взрыванию, измельчению и потере коэффициента формы гранул. С другой стороны, выбор цинка в качестве жидкого теплоносителя не позволяет разогреть гранулы до необходимой для становления качества температуры в 1100 1250°C, т.к. при таких температурах цинк испаряется. Заявляемое устройство для осуществления способа обжига гранулированного материала работает следующим образом. Обжигаемый материал из бункера 1 поступает в теплообменник 2, где нагревается газами, выделяющимися из гранул в процессе обжига, затем барабанным дозатором 3 подается на жидкий металлический под 5, где жидкий металл 4 нагревается нагревательными элементами 7. Промежуточным щеточным толкателем 8 управляется количество материала и среднее время его пребывания в зоне утолщения пода, соответствующей зоне нагреве. Выйдя за толкатель 8, гранулы двигаются в конец пода, а там подхватываются концевым щеточным выгружателем 9 и выносятся из ванны. Весь процесс обжига проходит при повышенном парциальном давлении газообразных продуктов, выделяющихся из материала. Следует заметить, что согласно чертежу процесс обжига происходит в относительно замкнутом помещении, находящемся ниже уровня поверхности земли, что позволяет, при необходимости, установить нужную газовую среду восстановительную или нейтральную, принудительно. Утолщение пода в зоне между барабанным питателем 3 и промежуточным толкателем 8 определяется необходимостью иметь минимально возможную температуру жидкости и достаточную теплоемкость за счет массы. Минимально возможная температура жидкости обеспечивает неразрушительный для гранул температурный градиент, а большая масса жидкости обеспечивает не: уклонный рост температуры гранул, возможность нагрева слоя из 2 - х и более гранул. Ведение обжига в восстановительной или нейтральном среде обеспечивает отсутствие на поверхности металлической жидкости оксидной пленки, наличие которой делает процесс дорогостоящим и неоправданным. В противном случае, окисленный металл частично теряется, а другую часть пришлось бы восстановить и вернуть на под. Предложенное устройство позволяет лучше и оптимальным образом передать тепло от теплоносителя к обжигаемому материалу. Применение металла с регламентируемыми характеристиками в качестве жидкости позволяет избежать его потери, так как металл Горные породы, как правило, не смачивает. Правильный выбор металла делает применение способа экономически оправданным. Отсутствие контакта горящего газа и металла позволяет избежать его окисления и расхода, улучшает экологию процесса. Изменение сечения жидкого пода по длине и установление промежуточного толкателя позволяет процессу обжига придать ступенчатый характер, который жизненно необходим для некоторых строительных материалов, например керамзита. Нахождение гранул в зоне высоких температур в монослое наилучшим образом отражается на вспучиваемости гранул и качественной однородности.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for burning of granulated material and mechanism for realization thereof

Автори англійськоюKondraschenko Valerii Ivanovych

Назва патенту російськоюСпособ обжига гранулированного материала и устройство для его осуществления

Автори російськоюКондращенко Валерий Иванович

МПК / Мітки

МПК: C04B 20/00, F27B 3/00

Мітки: пристрій, здійснення, спосіб, випалу, гранульованого, матеріалу

Код посилання

<a href="https://ua.patents.su/5-17474-sposib-vipalu-granulovanogo-materialu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб випалу гранульованого матеріалу та пристрій для його здійснення</a>

Попередній патент: Бортовий радіолокатор підповерхневого зондування з пристроєм захисту від пасивних перешкод

Наступний патент: Спосіб одержання розчинників для лакофарбових матеріалів

Випадковий патент: Фасадна порожниста цегла