Складений прокатний валок

Номер патенту: 18860

Опубліковано: 25.12.1997

Автори: Руднев Анатолій Єфимович, Матула Олексій Андрійович, Лебідь Володимир Тимофійович, Плахтін Владімір Дмітрієвіч, Пономарьов Віктор Іванович, Бобух Іван Олексійович

Формула / Реферат

Составной прокатный валок, содержащий износостойкий бандаж с утолщенной относительно краев средней частью, гильзу и ось. сопряженную с охватывающей деталью по посадке с натягом, отличающийся тем, что бандаж сопряжен с гильзой по посадке с натягом, при этом толщина стенки и средний радиус рабочей поверхности бандажа, толщина стенки и радиус гильзы выполнены в отношениях:

где t - толщина стенки бандажа;

R - средний радиус рабочей поверхности бандажа;

где DH - диаметр нового бандажа;

Dn - диаметр переточенного бандажа;

tr - толщина стенки гильзы;

Rr - наружный радиус гильзы, равный половине наружного диаметра гильзы, а отношение несущих способностей бандажа, гильзы и оси и их моментов сопротивления изгибу, соответственно, равны:

где Мб - несущая способность бандажа;

Мг-о - несущая способность гильзы и оси в соединении;

Mr - несущая способность гильзы;

Мо - несущая способность оси;

D - наружный диаметр бандажа;

dr - наружный диаметр гильзы:

d - диаметр оси.

Текст

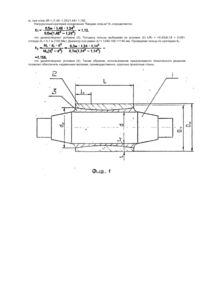

Изобретение относится к прокатному производству и может быть использовано при производстве листов и полосового проката. Известен составной опорный валок [Авт.св. СССР № 931251, кл. В 21 В 27/02], содержащий ось, бандаж и полость между ними, заполненную теплоизоляционным наполнителем, в качестве которого может быть использован один из окислов переходных металлов, преимущественно NiO, ZrO2, ТiO, ТiO 2. При этом полость может быть представлена в виде гильзы, выполненной параболоидом вращения с вершиной, лежащей в серединном сечении бандажа. Недостаток указанного валка заключается в низкой нагрузочной способности составляющих его элементов, в частности, гильзы, изготовленной из окислов переходных металлов, которая не может обеспечить надежную совместную работу элементов валка при значительных изгибающих моментах, испытуемых валками, например, толстолистовых станов 3000 и 3600. Частично этот недостаток устраняется в составном прокатном валке [Авт.св. СССР № 147977, кл. В 21 В 27/00, В 22 D 19/00], содержащем ось, гильзу, сопряженную с охватывающей деталью по посадке с натягом, и бандаж, отличающийся от известных тем, что он состоит из двух слоев материала с различной жесткостью, наружный слой выполнен из более жесткого и прочного материала, например, из чугуна и имеет увеличенную толщину в своей средней части, а внутренний слой выполнен, например, из стали путем заливки слоя стали на внутренние стенки чугунного внешнего бандажа. Сварившийся в монолит в процессе отливки двухслойный бандаж горячей посадкой насажен на стальной вал. По сравнению с вышеприведенным аналогом этот валок имеет большую нагрузочную способность за счет того, что в нем рассредотачивается и замедляется процесс фреттинг-коррозии по посадочным поверхностям оси и промежуточного элемента -гильзы. Во время работы валка основными факторами, влияющими на процесс фреттинг-коррозии является контактное давление и амплитуда проскальзывания. Поэтому наиболее интенсивный износ посадочной поверхности наблюдается у торцев бочки, где амплитуда проскальзывания и контактное давление Максимальны. Превышение роста давления по торцам составного бандажа обусловлено краевым (у торцев) эффектом изгибающего момента, действующего на валок. При увеличении относительной толщины стенки составного бандажа процесс фреттинг-коррозии происходит интенсивнее, краевой эффект роста давления по торцам также увеличивается. Таким образом выполнение составного бандажа по авт.св. № 147977 путем заливки слоя чугуна на внутренние стенки стального внешнего бандажа приведет к увеличению относительной толщины стенки и усугублению процесса фреттинг-коррозии. В то же время уменьшение относительной толщины бандажа позволяет уменьшить процесс фреттингкоррозии, но при этом наблюдается рост тангенциальных напряжений от натяга, что приводит к разрушению бандажа. Следовательно, техническое решение по авт.св. № 147977 не может обеспечить стабильную работу составного прокатного валка при произвольных значениях толщин стенок и посадочных диаметров его элементов. В основу изобретения положена задача создать валок со сниженным процессом фреттинг-коррозии по посадочным поверхностям оси и гильзы, что позволит повысит его ресурс. Для достижения этого технического результата бандаж сопряжен с гильзой по посадке с натягом, при этом толщина стенки и радиус гильзы выполнены в соотношениях где t - толщина стенки бандажа; R - средний радиус рабочей поверхности бандажа; tr - толщина стенки гильзы; Rr - наружный радиус гильзы, равный половине наружного диаметра гильзы, при этом средний радиус рабочей поверхности бандажа определяется из условия: где DH - диаметр нового бандажа; Dn - диаметр переточного бандажа, а наружный радиус гильзы определяется из условия где dr - наружный диаметр гильзы. Кроме того, несущие способности бандажа, гильзы и оси находятся в следующем соотношении где Мб - несущая способность бандажа; Мг-0 - несущая способность гильзы и оси в соединении, Мг - несущая способность гильзы; Мо - несущая способность оси; D - наружный диаметр бандажа; dr - наружный диаметр гильзы; d - диаметр оси. Между отличительными признаками изобретения и достигнутым техническим результатом существует причинно-следственная связь. Это видно из следующего пояснения. Для того, чтобы улучшить нагрузочную способность валка необходимо следующее - соотношение размеров элементов, составляющи х валок, должно удовлетворять соотношениям (1), (2), (3), (4) (см. формулу изобретения); при этом условии снижается (исключается) процесс фреттинг-коррозии, изнашивающий поверхности сопрягаемых деталей. На фиг.1 показан общий вид валка; на фиг.2 - графики изменения несущей способности элементов валка в долях от изгибающего момента, действующего на составной валок. Предложенный составной опорный валок содержит ось 1, гильзу 3, бандаж 2. Известно, что одним из основных требований к составным прокатным валкам (особенно опорным) является высокая прочность, слагаемая из прочности составляющих его элементов, и равенство их жесткостиых характеристик. Исходя из этого проводились экспериментальные исследования. Исследования показали, что изгибающие моменты, действующие в сечениях составного опорного валка, распределяются между охватывающей деталью (бандажом) и охватываемой деталью (осью) в зависимости от отношения t/R, где t - толщина, R -наружный радиус, а также в зависимости от l x - расстояния от торца бандажа до исследуемого сечения (см. фиг.2). Установлено, что с увеличением отношения t/R изгибающий момент в охватываемом элементе растет, а в охватывающем -уменьшается. При равенство изгибающих моментов в сечении посредине длины бандажа наблюдается при t/R = 0,164 (см. сплошные линии на фиг.2), а в сечении ближе к торцу бандажа lx = L/4 при t = 0,204 (см. пунктирные линии на фиг.2). В этом диапазоне lx, как показали натурные испытания, не проявляется фреттинг-процесс. Кроме того, в зоне проскальзывания действуют моменты от сил трения, уменьшающие изгибающие моменты охватываемых деталей и увеличивающие их на охватывающи х. Но, так как сумма моментов вблизи торцев бандажа (изгибающего и момента трения) незначительна по сравнению с изгибающим моментом в серединной части бандажа, то влиянием момента трения можно пренебречь. Таким образом, для наиболее нагруженного участка бандажа в диапазоне от lx = 1/4L до lx = 3/4L Отношение t/R = 1,164-0,2 (1) является наиболее оптимальным, так как изгибающий момент, действующей при этом на бандаже равен (0,43-0,58) Ми. а на соединение "ось-гильза" - (0,42-0,57) Ми. В процессе работы бандаж периодически перетачивается и радиус его рабочей поверхности R является величиной переменной. Поэтому при исследовании принимаем среднюю величину R = (DH + Dn)/4, где DH диаметр нового бандажа, Dn - диаметр переточного бандажа. При этом t = (0,16— 0,20)R. Внутренний диаметр бандажа или наружный диаметр гильзы (dr) определяется KaKdr = 2(R-(0,16-0,20)R). В процессе исследования установлено, что соединение с натягом при относительной толщине стенки охватывающей детали tr = (0,08-0,1)Rr и Rr = dr/2 обеспечивает совместную, без проскальзывания, работу соединения "ось-гильза". Определено, что в диапазоне реальных размеров валков относительная толщина гильзы равна где t/R - о тносительная толщина бандажа по среднему размеру рабочей поверхности бандажа. Введенная зависимость несущи х способностей охватывающей и охватываемой деталей в функции относительной толщины t/R (фиг.2) дает возможность сравнить их изгибную прочность. Установлено, что изгибные прочности охватывающей и охватываемой деталей, удовлетворяющих требованиям равенства (1) и (2) формулы, относятся соответственно, как (0,9—1,35): 1. Численно получено, что отношение где Мб - несущая способность бандажа; Мг-о - несущая способность в соединении, а отношение где Мг - несущая способность гильзы; Мо - несущая способность оси. Условия (3) и (4) являются обобщенными нагрузочными критериями соединений "бандаж-гильза" и "гильза-ось". Для кратности в дальнейшем обозначим их соответственно Κ1 и К2 · Установлено также, что уменьшение относительной толщины способствует росту тангенциальных напряжений от натяга при неизменном контактном давлении. Однако, учитывая рост площади посадочной поверхности и симметричность торцев бандажа относительно профиля посадочной поверхности, допускается снижение натяга при сохранении сил сцепления. При этом величина натяга не оказывает влияния на надежность составного валка. Использование валка предлагаемой конструкции позволяет улучшить нагрузочные способности его элементов, повысить надежность составного валка в целом. Изобретение иллюстрируется следующими примерами. Πример 1 (реализация предлагаемого решения на стане 3000). Максимальный (DH) и минимальный (Dn) диаметр рабочей поверхности бандажа равны соответственно 2,1 м и 1,95 м. Тогда средний радиус рабочей поверхности R =(2,1+1,95)/4= 1,0125 м. Принимаем t/R ·= 0,18, тогда t -=0,18x1,0125 = 0,162мили 182мм. Внутренний диаметр бандажа или наружный диаметр гильзы dr = 2(1,0125-0,182) - 1,66 мм (1600 мм). Проверяем бандаж по условиям прочностно-нагрузочному критерию. При новом валке DH = 2,1 м; 1,66 м. По фиг.2 Мб = 0,6 М; Мг-о = 0,4 М, где Μ - момент изгибающий. что удовлетворяет условию (3). - При переточенном бандаже Dn = 1,95 м; = 1,66 м. Отношение В условие (3) подставляем значения Мб И Мг-о что удовлетворяет условию (3). При D =2.025; dr 1,66; t/R -0,18 Отношение tr/Rr принимает равным 0,45 относительной толщины бандажа, т.е. tr/Rr = 0.45 · t/R = 0,45 х 0,18 - 0,081; 2tr =0,081 х 1,66 - 0,1344м или 135 мм; d -1660--135 =1525 (мм). Проверяем гильзу по условию (4) Πример 2 (реализация предлагаемого решения на стане 3600). Максимальный и минимальный диаметр рабочей поверхности бандажа равен соответственно 1,8 м и 1,68 м. Средний радиус рабочей поверхности R = (1,8 +1,68)/4 - 0,87 м (870 мм), t = 0,18 х 0,87 - 0,1566 м (157 мм). Принимаем t/R = 0,18. Внутренний диаметр бандажа равен dr = 2(R-t) = (0,87-0,157)= = 1,426 м (1426 мм). Проверяем бандаж по условию (3). Новый бандаж D = 1,8 м, dr = 1425 мм, при этом t/R = (1,8-1,425)/1,8 = 0,208. Подставляем значения Мг и Мг-о что удовлетворяет условию (3). При переточном бандаже d = 1,68 м, dr = 1,425 м, при этом t/R = (0,168-1,425)/1,68 = 0,152. Тогда нагрузочный критерий соединения "бандаж-гильза" Κ1 определяется что удовлетворяет условию (3). Толщину гильзы выбираем из условия (2) tr/Rr =0,55x0,18 - 0,099, отсюда 2tr = 0,141 м (140 мм); d = 1425-149 - 1285 мм. Проверяем гильзу по условию прочности что удовлетворяет условию (4). Пример 3 (реализация предлагаемого решения на стане 2030). Максимальный и минимальный диаметр рабочей поверхности бандажа равны соответственно D H = 1600 мм, Dn = 1480 мм. Средний радиус рабочей поверхности бандажа R = (1600+1480)/4 - 760 мм (0,76 м)&. Принимаем t/R = 0,18; t = 0,18x0,76 = -0.1368 м (140 мм). Наружный диаметр гильзы определяется: dr = 2(R-t) - 2(0,76-0,14) = 1,24 м (1240 мм). Проверяем бандаж по условию прочности: при новом бандаже Dh = 1,6 м; dr = 1,24 м, при этом t/R = (1,6-1,24)/1,6 - 0,225. Тогда нагрузочный критерий соединения бандаж-гильза-ось равен что удовлетворяет условию (3) формулы изобретения. При переточенном бандаже Dn =1,480 м, d = 1,240 м, при этом t/R = (1,48 -1,24)/1,48= 1,162. Нагрузочный критерий соединения "бандаж-гильза" Κ1 определяется что удовлетворяет условию (3). Толщину гильзы выбираем из условия (2) tr/Rr = =0,45x0,18 = 0,081, отсюда 2tr = 0,1 м (100 Мм). Диаметр оси равен dn*= 1240-100 =1140 мм. Проверяем гильзу по критерию К2 что удовлетворяет условию (4). Таким образом, использование предлагаемого технического решения позволит обеспечить надежными валками, преимущественно, крупные прокатные станы.

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite roll

Автори англійськоюBobukh Ivan Oleksiiovych, Lebid Volodymyr Tymofiiovych, Ponomariov Viktor Ivanovych, Plakhtin Vladimir Dmitrievich, Rudnev Anatolii Yefymovych, Matula Oleksii Andriovych

Назва патенту російськоюСоставной прокатный валок

Автори російськоюБобух Иван Алексеевич, Лебидь Владимир Тимофеевич, Пономарев Виктор Иванович, Плахтин Владимир Дмитриевич, Руднев Анатолий Ефимович, Матула Алексей Андреевич

МПК / Мітки

МПК: B21B 27/02

Мітки: прокатній, складений, валок

Код посилання

<a href="https://ua.patents.su/5-18860-skladenijj-prokatnijj-valok.html" target="_blank" rel="follow" title="База патентів України">Складений прокатний валок</a>

Попередній патент: Енергетична установка

Наступний патент: Аксіально-плунжерна гідромашина

Випадковий патент: Вібраційний млин