Пристрій для контролю розмірів гальмуючої колодки з базовим отвором

Формула / Реферат

Устройство для контроля размеров тормозной колодки с базовым отверстием, содержащее основание, установленные на нем подвижную каретку и поворотный кронштейн с отсчетным узлом, и закрепленные на каретке два упора для фиксации колодки, размещенные на равном расстоянии от оси поворота кронштейна, отличающееся тем, что оно снабжено съемным фиксатором положения каретки на основании, причем расстояние от оси поворота кронштейна до упоров зафиксированной каретки выбрано равным величине номинального радиуса проверяемой колодки.

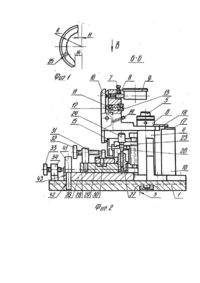

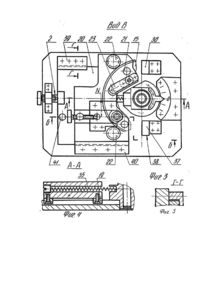

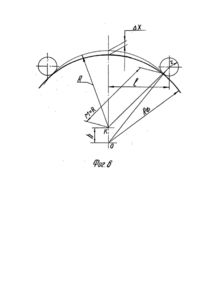

Текст

Изобретение относится к измерительной технике и может быть использовано для контроля геометрических размеров тормозной колодки автомобиля с базовым технологическим отверстием. Известно устройство для контроля размеров тормозной колодки с базовым отверстием по авт.св. СССР № 1515033, кл, G 01 В 5/20, 1988., содержащее основание, установленные на нем поворотный кронштейн с отсчетным узлом и подвижную каретку с базовой плоскостью, закрепленные на каретке перпендикулярно ее базовой плоскости два упора, размещенные на равном расстоянии от оси поворота кронштейна, которая перпендикулярна базовой плоскости каретки, и предназначенные для фиксации колодки, стержневой фиксатор, предназначенный для установки в отверстии колодки, и установленные на основании два упора, опорные поверхности которых расположены в плоскости, проходящей через ось поворота кронштейна. Недостатком указанного устройства является низкая производительность и недостаточно высокая точность контроля. Это объясняется тем, что постепенное перемещение каретки вдоль паза с одновременным поворачиванием кронштейна вокруг оси стержня и перемещением свободного конца двуплечего рычага по радиальной поверхности колодки для совмещения фактического центра радиуса колодки с осью поворота кронштейна (до получения нулевых показаний на индикаторе) связано с большими потерями времени и недостаточно высокой точностью установки проверяемой детали для контроля, т.к. указанное совмещение производится одновременно по двум параметрам - положению каретки на основании и фактической радиальной поверхности колодки. Задачей изобретения является создание устройства для контроля размеров тормозной колодки автомобиля с базовым технологическим отверстием, обеспечивающего повышенную производительность и точность контроля путем сокращения времени на совмещение фактического центра радиуса колодки с осью поворота кронштейна с повышением точности установки детали для контроля. Поставленная задача достигается тем, что устройство для контроля размеров тормозной колодки с базовым отверстием, содержащее основание, установленные на нем подвижную каретку и поворотный кронштейн с отсчетным узлом, и закрепленные на каретке два упора для фиксации колодки, размещенные на равном расстоянии от оси поворота кронштейна, снабжено съемным фиксатором положения каретки на основании, причем расстояние от оси поворота кронштейна до упоров зафиксированной каретки выбрано равным величине номинального радиуса проверяемой колодки. Снабжение устройства съемным фиксатором положения каретки на основании с установкой упоров зафиксированной каретки на расстоянии, равном величине номинального радиуса проверяемой колодки, от оси поворота кронштейна позволяет произвести установку каретки в номинальное положение мгновенно, что сокращает время на совмещение фактического центра радиуса колодки с осью поворота кронштейна, т.е. повысить производительность устройства. Вместе с тем обеспечивается возможность определения величины необходимого смещения каретки в соответствующую сторону от фиксированного положения путем измерения величины и направленности отклонения радиуса колодки, расположенного в плоскости, проходящей через ось поворота кронштейна и совпадающей с направлением перемещения каретки, и умножения ее на постоянную для проверяемого радиуса и заданного расположения упоров величину, что повышает точность установки колодки для контроля. На фиг.1 показана проверяемая деталь; на фиг.2 - общий вид устройства для контроля размеров тормозной колодки; на фиг.3 - то же, вид сверху (вид В); на фиг.4 - разрез А-А на фиг.3; на фиг.5 - сечение Г-Г на фиг.3; на фиг.6 - схема возможного расположения колодки относительно упоров. Устройство содержит основание 1 с направляющим пазом 2 и соосным ему отверстием 3. В последнем установлена втулка 4, в отверстии которой размещен вращающийся вокруг своей оси стержень 5, неподвижно соединенный с кронштейном 6. В отверстии последнего закреплен с помощью стопорного винта 7 и втулки 8 индикатор 9. Кроме того, на кронштейне 6 шарнирно закреплен двуплечий рычаг 10 с возможностью взаимодействия одного из плеч с наконечником индикатора 9. Для создания измерительного усилия в отверстии кронштейна 6 смонтирован прижим 11, поджатый пружиной 12 и винтом 13 к рычагу 10. Для ограничения качания рычага 10 в отверстии кронштейна 6 установлен упорный винт 14, а для ориентации индикатора 9 при измерении отклонения радиуса колодки 15 на основании 1 закреплена стойка 16 со шкалой 17, а на кронштейне 6 - стрелка 18. На основании 1 установлена связанная посредством шпонок 19 с пазом 2, каретка 20 с возможностью перемещения в плоскости, перпендикулярной оси поворота стержня 5. На каретке 20 смонтированы три опоры 21 для установки контролируемой колодки 15, два упора 22 для базирования радиальной поверхности колодки 15, прижим 23 и цилиндрический фиксатор 24 под технологическое отверстие 25 колодки 15. При этом упоры 22 на каретке 20 установлены на одинаковом расстоянии Μ от оси поворота кронштейна 6, а цилиндрический фиксатор 24, имеющий соосный конусный участок 26, размещен в отверстии втулки 27, запрессованной в подвижной ползушке 28, установленной подвижно в направляющей 29, неподвижно закрепленной на каретке 20, параллельно оси паза 2 основания 1 и на заданном расстоянии N от нее. Для перемещения ползушки 28 в направляющей 29 запрессован упор 30, а на ползушке 28 жестко закреплена стойка 31 с резьбовым отверстием, в котором размещен винт 32 с возможностью контактирования с упором 30. Для перемещения каретки 20 устройство снабжено винтом 33, установленным в резьбовом отверстии стойки 34, закрепленной на основании 1. Каретка 20 поджата к винту 33 пружиной 35, размещенной одним концом в гнезде каретки 20, а другим - в гнезде втулки 4. Упоры 22 на каретке 20 закреплены жестко. Кроме того, на основании 1 установлены упоры 36 и 37, рабочая поверхность которых расположена в плоскости, проходящей через ось поворота кронштейна 6 и перпендикулярно оси паза 2. Упор 37 дополнительно имеет эталонную радиусную поверхность 38 для настройки индикатора 9 на номинальное значение радиуса R колодки 15. Для предотвращения вертикального смещения каретки 20 на основании 1 установлены Г-образные направляющие 39 и 40. Для обеспечения возможности фиксации каретки в номинальном положении устройство снабжено съемным фиксатором 41, установленным в отверстиях 42 и 43 соответственно основания 1 и каретки 20. При этом расстояние Μ от оси поворота кронштейна 6 до упора 22 зафиксированной каретки 20 выбрано равным величине номинального радиуса R проверяемой колодки 15. Устройство работает следующим образом. В исходном положении каретка 20 зафиксирована на основании 1 фиксатором 41. Контролируемую колодку 15 укладывают на опоры 21 и перемещением ползушки 28 совмещают отверстие втулки 27 с технологическим отверстием 25 колодки 15, после чего цилиндрический фиксатор 24 через технологическое отверстие 25 вводят в отверстие втулки 27, центрируя при этом конусным участком 26 колодку 15 и поджимая ее к опорам 21. Затем вращением винта 32, контактирующего с упором 30, перемещают ползушку 28 вместе с колодкой 15 до соприкосновения последней с упорами 22, после чего колодку 15 зажимают прижимом 23. Индикатор 9 настраивают на номинальное значение радиуса R колодки 15 по эталонной радиусной поверхности 38 упора 37. Поворотом кронштейна 6 стрелку 18 устанавливают на нуль шкалы 17, производят отсчет отклонения Ахи определяют его направление на индикаторе 9. Умножив величину Δх на коэффициент Кр, определяют расстояние h от действительного центра О радиуса R1 колодки 15 до оси К поворота кронштейна 6. Коэффициент Кр определяют по формуле: где R - номинальный радиус колодки 15; R1 - один из предельных радиусов колодки 15; I - расстояние от оси упора 22 до плоскости, проходящей через ось К поворота кронштейна 6 и совпадающей с направлением перемещения каретки 20; r - радиус упора 22. Размеры I и r принимают конструктивно. Как видно из приведенной формулы, коэффициент Кр зависит от номинального и предельных радиусов проверяемой колодки 15, радиуса упоров 22 и расстояния от оси последних до плоскости, проходящей через ось поворота кронштейна 6 и совпадающей с направлением перемещения каретки 20, поэтому его рассчитывают для каждой конструкции устройства отдельно. При значительных заданных отклонениях радиуса R колодки 15 с целью повышения точности определения величины h перемещения каретки 20 можно использовать коэффициент Кр.ср., равный: Кр.ср = (Кр1+Кр2)х0.5, где КР1 и КР2 - коэффициенты, вычисленные с использованием в ранее приведенной формуле максимального и минимального радиусов колодки 15. Уменьшение натяга индикатора 9 говорит о том, что фактический радиус R ф колодки 15 больше номинального. При этом расфиксированную от фиксатора 41 каретку 20 перемещают в пазу 2 на величину h в направлении от оси К поворота кронштейна 6. Для этого, не изменяя положение стрелки 18, индикатор 9 устанавливают на нуль и перемещают каретку 20 с помощью поворота винта 33 в стойке 34 до получения показания на индикаторе 9, равного величине h. При увеличении натяга индикатора 9 фактический радиус R$ колодки 15 меньше номинального и перемещение каретки 20 производят в сторону оси поворота кронштейна 6 на величину h при тех же действиях со стрелкой 18 и индикатором 9. После этого индикатор 9 снова настраивают на номинальное значение радиуса R колодки 15 по эталонной радиусной поверхности 38 упора 37 и поворотом кронштейна 6 вокруг своей оси со скольжением двуплечего рычага 10 по радиальной поверхности определяют действительное значение отклонения радиуса колодки 15 от номинального. При этом неизменном положении каретки 20 проверяют расстояние между торцовыми поверхностями колодки 15 и соответствующими упорами 36 и 37 при помощи щупов (на чертеже не показаны). Полученные данные сравнивают с соответствующими заданными расстояниями Η и H1 торцовых поверхностей колодки 15 от ее осевой линии. На основании полученных данных делают вывод о годности детали или при наличии отклонений размеров от заданных определяют место дефекта детали. Использование изобретения позволит повысить производительность устройства и качество контроля.

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for control of dimensions of brake shoe with base opening

Автори англійськоюRudenko Stanislav Dorofiiovych

Назва патенту російськоюУстройство для контроля размеров тормозной колодки с базовым отверстием

Автори російськоюРуденко Станислав Дорофеевич

МПК / Мітки

МПК: G01B 5/20

Мітки: отвором, розмірів, пристрій, контролю, гальмуючої, колодки, базовим

Код посилання

<a href="https://ua.patents.su/5-18904-pristrijj-dlya-kontrolyu-rozmiriv-galmuyucho-kolodki-z-bazovim-otvorom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для контролю розмірів гальмуючої колодки з базовим отвором</a>

Попередній патент: Спосіб діагностики регіонального передтромботичного та тромботичного стану при хронічних ішемічних розладах нижніх кінцівок

Наступний патент: Гідравлічний гаситель ударів

Випадковий патент: Спосіб виробництва пива світлого