Формоутворюючий вузол прес-форми

Формула / Реферат

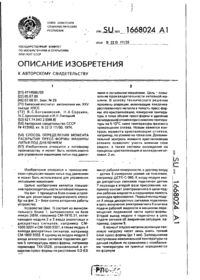

Формообразующий узел пресс-формы, состоящий из неразъемной матрицы с цилиндрическим каналом и внутренней круговой конусной, выборкой в нижней части под углом ~4,5° на высоту, равную ~1/7-1/8 диаметра канала, из пуансона в канале матрицы и основания, отличающийся тем, что пуансон и основание выполнены со сферическим аксиально симметричным углублением и геометрически сопряженной с ним сферической аксиально симметричной выборкой, знак кривизны поверхности которой противоположен знаку кривизны поверхности углубления, а диаметры проекций выборок на плоскость, перпендикулярную аксиальной оси, равны 0,8-0,9 величины диаметра пуансона.

Текст

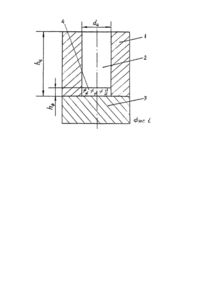

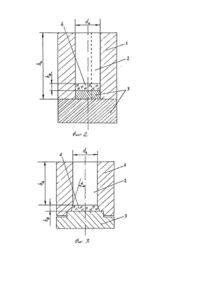

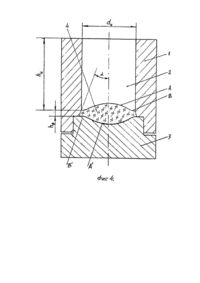

Изобретение относится к оснастке для изготовления заготовок керамических оптических двояковыпуклых менисков (линз) спектрофотометрической, тепловизорной и т.п. аппаратуры. Для изготовления заготовок керамических оптических двояковыпуклых линз используются в настоящее время пресс-формы, формообразующие узлы которых позволяют получать керамику только в виде дисков. Чтобы получить искомую линзу, заготовку-диск обрабатывают специальным абразивным инструментом, При этом велики отходы материала и трудоемкость изготовления линз. Формообразующий узел пресс-формы [1] является наиболее близким по конструкции и назначению к заявляемому, поэтому выбран в качестве прототипа. Прототип состоит из неразъемной матрицы с цилиндрическим каналом и внутренней круговой конусной выборкой в нижней части под углом ~4,5° к аксиальной оси на высоту, равную ~1/7-1/8 диаметра канала, из пуансона в канале матрицы и основания. Прототип обеспечивает изготовление высокоплотных керамических дисков с выходом годных ~100%, но только при отношении толщины диска к его диаметру не более 1:8, т.е. не более 0.125. Эксперименты показали, что если в пресс-форме с формообразующим узлом-прототипом пытаться изготавливать диски с отношением толщины к диаметру более чем 0,125, то выход годных изделий равен практически нулю по причине нарушения целостности керамики при извлечении ее из формообразующего узла. Предлагаемое решение направлено на то, чтобы обеспечить конструкцией формообразующего узла пресс-формы изготовление заготовок оптической керамики для двояко-выпуклых линз с отношением толщины по аксиальной оси к диаметру ~1:2, т.е. ~0,5, при сохранении поштучного выхода годных изделий ~100%. Решение указанной задачи достигается тем, что формообразующий узел пресс-формы, состоящий из неразъемной матрицы с цилиндрическим каналом и внутренней круговой конусной выборкой в нижней части под углом ~ 4,5° на высоту, равную ~1/7-1/8 диаметра канала, из пуансона в канале матрицы и основания, согласно изобретению, пуансон и основание формообразующего узла пресс-формы выполнены со сферическим аксиально симметричным углублением и геометрически сопряженной с ним сферической аксиально симметричной выборкой, знак кривизны поверхности которой противоположен знаку кривизны поверхности углубления, а диаметры проекций выборок на плоскость, перпендикулярную аксиальной оси, равны 0,8-0,9 величины диаметра пуансона. Предлагаемый формообразующий узел пресс-формы позволяет получать для оптических двояковыпуклых линз керамические заготовки не в виде плоских дисков, как по прототипу, а с конфигурацией, близкой к конфигурации линзы. Это достигается тем, что процесс трансформации исходной порошковой массы (брикета) в поликристаллическое твердое тело осуществляют в формообразующей полости, заявленная геометрия поверхности которой близка к геометрии поверхности конечной линзы. В этих условиях оказывается возможным формировать заготовку для линзы, отношение толщины которой по аксиальной оси к диаметру составляет 1:2, т.е. в ~1,7-4 раза больше, чем достигнутые отношения при использовании аналогов и прототипа. При этом снижается массоемкость заготовки и трудоемкость изготовления линзы и ее материалоемкость, поскольку теперь при обработке заготовки необходимо сошлифовывать меньше материала, чем при изготовлении двояко-выпуклой формы из плоской заготовки. Эксперименты показали, что в заявляемой формообразующем узле распределение давления на прессуемый материал и температурное поле достаточно однородны, чтобы обеспечить равномерную усадку материала при горячем прессовании. Тем самым обеспечена высокая однородность оптических характеристик керамической заготовки для двояковыпуклой линзы, и предотвращается возникновение критических внутренних механических напряжений в керамике, которые приводили бы к нарушению целостности заготовки. В итоге поштучный выход годных заготовок составляет ~100%. Предлагаемый формообразующий узел пресс-формы (фиг. 1-4) состоит из неразъемной матрицы 1 с цилиндрическим каналом глубиной hц и внутренней круговой конусной выборкой в нижней части под углом a=4,5° к аксиальной оси на высоту ha, равную ~1/8-1/7 диаметра канала сіц, из пуансона 2 в канале матрицы и основания 3, выполненных со сферическим аксиально симметричным углублением (А и А' соответственно) и геометрически сопряженной с ним сферически симметричной выборкой (В и В' соответственно), знак кривизны поверхности которой противоположен знаку кривизны поверхности углубления, причем диаметры проекций выборок на плоскость, перпендикулярную аксиальной оси, равны 0,8-0,9 величины диаметра пуансона. Порядок работы с предлагаемым формообразующим узлом пресс-формы идентичен известному при работе с прототипом. Именно; устанавливают матрицу на основание, загружают в матрицу порцию порошка требуемой массы, вставляют пуансон в канал матрицы и уплотняют (брикетируют) порошок в матрице необходимым давлением. Затем нагревают формообразующий узел с брикетом до заданной температуры, прикладывают заданное давление и выдерживают это давление и температуру в течение времени, достаточного для достижения требуемой плотности керамики. После этого снимают давление, извлекают полученную линзоподобную заготовку из формообразующего узла пресс-формы и выдерживают до остывания. Пример 1. Опробование предлагаемого формообразующего узла пресс-формы проведено в опытах по изготовлению линзоподобных образцов оптической керамики из фторида магния (масса одного образца -24 г) для двояко-выпуклых линз диаметром 30 мм и сферическими рабочими поверхностями с радиусами кривизны 24 мм (масса линзы - 15 г). Для этих опытов был изготовлен формообразующий узел, пуансон которого диаметром 33 мм выполнен со сферическим аксиально симметричным углублением с радиусом кривизны 24 мм и геометрически сопряженной с этим углублением сферической аксиально симметричной выборкой с радиусом кривизны 3 мм, так, что знак кривизны поверхности выборки противоположен знаку кривизны поверхности углубления, а диаметр проекции выборки на плоскость, перпендикулярную аксиальной оси, равен 28 мм, что составляет 0,85 величины диаметра пуансона. Основание формообразующего узла выполнено со сферическим аксиально симметричным углублением, радиус кривизны поверхности которого равен 24 мм, а радиус поверхности сферической аксиально симметричной выборки, геометрически сопряженной с указанным углублением, равен б мм, так что диаметр проекции выборки на плоскость, перпендикулярную аксиальной оси, равен 30 мм, т.е. 0,9 величины диаметра пуансона. Матрица выполнена с цилиндрическим каналом диаметром 33+ мм и внутренней круговой конусной выборкой в нижней части под углом (4,5+ΰ'5)° к аксиальной оси на высоту 4,5 мм. В этих условиях проведено 10 опытов по спеканию порошка фторида магния при температуре 905 К под давлением 265 МПа в течение 15 мин. Изготовлено 10 образцов керамики. Целостность керамики при извлечении из формообразующего узла не нарушалась, поштучный выход годных линзоподобных заготовок составил 100%, а выход линз по массе, т.е. отношение массы -линзы к массе заготовки, равен 60%. Все линзы пригодны для использования по прямому назначению. Пример 2. Опробование предлагаемого формообразующего узла пресс-формы проведено в опытах по изготовлению линзоподобных образцов оптической керамики из фторида кальция (масса одного образца - 24 г) для двояко-выпуклых линз, идентичных описанным в примере 1. Для этих опытов использован формообразующий узел, описанный в том же примере. Проведено 20 опытов по спеканию порошка фторида кальция при температуре 985 К под давлением 265 МПа в течение 20 мин. Изготовлено 20 образцов керамики. Целостность керамики при извлечении из формообразующего узла не нарушалась, поштучный выход годных заготовок составил 100%, а выход линз по массе равен 60%. Пример 3. Опыты по изготовлению линзоподобных образцов оптической керамики из фторида кальция проведены с использованием формообразующего узла, пуансон которого выполнен со сферической аксиально симметричной выборкой, диаметр проекции которой на плоскость, перпендикулярную аксиальной оси, равен диаметру пуансона (т.е. больше, чем верхний заявляемый предел), Все остальное выполнено согласно заявляемой конструкции. В процессе горячего прессования порошка происходит необратимое смятие нижней краевой зоны пуансона, он выходит из строя. Это обусловлено тем, что указанная зона пуансона, выполненного согласно данному примеру, имеет слишком малую площадь, и прочность этой зоны недостаточна, чтобы выдержать без смятия необходимое давление 265 МПа при температуре 985 К. Пример 4. Опыты по изготовлению линзоподобных образцов оптической керамики из фторида кальция проведены с использованием формообразующего узла, основание которого выполнено со сферической аксиально симметричной выборкой, диаметр проекции которой на плоскость, перпендикулярную аксиальной оси, равен диаметру пуансона (т.е. больше, чем верхний заявляемый предел), а все остальное выполнено согласно заявляемой конструкции. В процессе горячего прессования порошка происходит необратимое смятие верхней краевой зоны основания, оно выходит из строя. Это обусловлено тем, что указанная зона основания, выполненного согласно данному примеру, имеет слишком малую площадь, и прочность этой зоны недостаточна, чтобы выдержать без смятия необходимое давление 265 МПа при температуре 985 К. Пример 5. Опыты по изготовлению линзоподобных образцов оптической керамики из фторида кальция проведены с использованием формообразующего узла, пуансон которого выполнен со сферической аксиально симметричной выборкой, диаметр проекции которой на плоскость, перпендикулярную аксиальной оси, равен 0,7 величины диаметра пуансона (т.е. меньше нижнего заявляемого предела), а все остальное выполнено согласно заявляемой конструкции. Формообразующий узел пресс-формы, выполненный согласно данному примеру, позволяет получать линзоподобные заготовки для двояко-выпуклых линз с отношением толщины по аксиальной оси к диаметру 1:2, т.е. 0,5, с поштучным выходом годных изделий ~100%. Но при этом выход линз по массе не превышает 50%, т.е. меньше выхода, который обеспечивает заявляемая конструкция (примеры 1 и 2). Пример 6. Опыты по изготовлению линзоподобных образцов оптической керамики из фторида кальция проведены с использованием формообразующего узла, основание которого выполнено со сферической аксиально симметричной выборкой, диаметр проекции которой на плоскость, перпендикулярную аксиальной оси, равен 0,7 величины диаметра пуансона (т.е. меньше нижнего заявляемого предела), а все остальное выполнено согласно заявляемой конструкции. Результаты опробования данного формообразующего узла аналогичны полученным в опытах по примеру 5, т.е. выход линз по массе меньше, чем обеспечивает заявляемая конструкция. Пример 7, Опыты по изготовлению линзоподобных образцов оптической керамики из фторида кальция проведены с использованием формообразующего узла, пуансон которого выполнен без заявляемой сферической выборки, а все остальное выполнено идентично описанному в примере 1. В результате горячего прессования порошка получаются образцы керамики, целостность которых нарушена трещинами в плоскости, перпендикулярной аксиальной оси и проходящей через окружность пересечения сферической поверхности углубления в пуансоне с плоской нижней поверхностью пуансона. Образцы керамики непригодны для использования по прямому назначению. Пример 8. Опыты по изготовлению линзоподобных образцов оптической керамики из фторида кальция проведены с использованием формообразующего узла, основание которого выполнено без заявляемой сферической выборки, а все остальное выполнено идентично описанному в примере 1. В результате горячего прессования порошка получаются образцы керамики, целостность которых нарушена трещинами в плоскости, перпендикулярной аксиальной оси и проходящей через окружность пересечения сферической поверхности углубления в основании с плоской поверхностью основания (т.е. с опорной поверхностью для матрицы). Образцы керамики непригодны для использования по прямому назначению. Приведенные примеры показывают, что использование предлагаемого формообразующего узла позволяет изготавливать керамические оптические заготовки, конфигурация которых близка к конфигурации искомых оптических двояко-выпуклых линз с отношением толщины по аксиальной оси к диаметру ~1:2, т.е. ~0,5, при сохранении поштучного выхода годных на уровне ~100%.

ДивитисяДодаткова інформація

Назва патенту англійськоюShaping unit of mould

Автори англійськоюZverev Mykola Danylovych, Malko Yurii Borysovych

Назва патенту російськоюФормообразующий узел пресс-формы

Автори російськоюЗверев Николай Данилович, Малко Юрий Борисович

МПК / Мітки

МПК: B30B 15/02, C03B 11/06

Мітки: прес-форми, формоутворюючий, вузол

Код посилання

<a href="https://ua.patents.su/5-18929-formoutvoryuyuchijj-vuzol-pres-formi.html" target="_blank" rel="follow" title="База патентів України">Формоутворюючий вузол прес-форми</a>

Попередній патент: Діуретичний і демінералізуючий засіб

Наступний патент: Спосіб одержання засобу для лікування нефрокальцинозу

Випадковий патент: Спосіб профілактики порушень імунітету у дітей раннього віку, які мешкають у екологічно несприятливому регіоні