Спосіб отримання багатошарового теплоізоляційного пакета

Номер патенту: 19432

Опубліковано: 25.12.1997

Автори: Яковлева Любов Михайлівна, Яковлев Юрій Олександрович, Третьякова Лідія Іванівна

Формула / Реферат

Способ получения многослойного теплоизоляционного пакета, заключающийся в скреплении слоев материалов, включающих термопластичные волокна или термопластичные слои, свариванием, отличающийся тем, что сваривание слоев материалов осуществляют путем прокалывания последних иглой, рабочую поверхность которой нагревают до температуры плавления термопластичных волокон или термопластичных слоев.

Текст

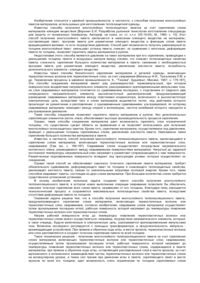

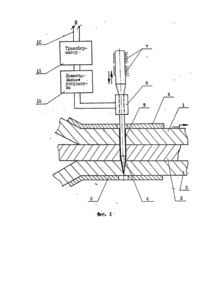

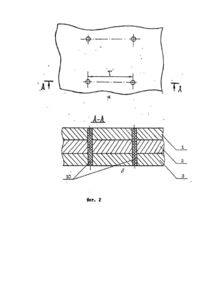

Изобретение относится к швейной промышленности, в частности, к способам получения многослойных пакетов материалов, используемых для изготовления теплозащитной одежды. Известны способы получения многослойных теплозащитных пакетов за счет скрепления слоев материалов клеящим веществом [Воронин Е.И. Разработка рулонной технологии изготовления спецодежды для защиты от пониженных температур. Автореф. на соиск. уч. ст. к.т.н. (05.19.04), М., 1990, с. 10]. Этот способ получения многослойного пакета заключается в нанесении клеящего вещества на материалы, составляющие пакет, прогреве пакета для размягчения клеящего вещества и фиксации слоев пакета вращающимися валками, то есть посредством давления. Способ дает возможность получить равномерный по толщине многослойный пакет, уменьшает устежку пакета, снижает, по сравнению с ниточным, деформацию пакета по толщине, позволяет скреплять пакеты материалов в рулоне. Недостатками этого способа являются давление на пакет материалов при его скреплении, приводящее к уменьшению толщины пакета и воздушных зазоров между слоями, что снижает теплозащитные свойства пакета; сложность скрепления большого количества материалов в пакете, связанная с необходимостью прогрева пакета для размягчения клеящего вещества; увеличение жесткости пакета; потребность дополнительного элемента - клеящего вещества. Известны также способы безниточного скрепления материалов и деталей одежды, включающих термопластичные волокна или термопластичные слои, за счет сваривания [Мигальцо И.И., Третьякова Л.М. и др. Термические процессы в швейной промышленности. К., "Техніка", Будапешт, Мюсаки, 1987, с. 179-187], Эти способы соединения материалов имеют ряд разновидностей: термоимпульсный, при котором поверхностное воздействие нагревательного элемента, разогреваемого кратковременными импульсами тока, на слои свариваемых материалов сочетается со сдавливанием последних, с отделением от сварного шва охлажденного нагревательного элемента; высокочастотный диэлектрический, предусматривающий размещение свариваемых материалов между пластинами конденсатора, включенного в высокочастотную электрическую цепь, вследствие чего в слоях материалов выделяется тепло, под действием которого происходит их размягчение и расплавление, с одновременным сдавливанием; ультразвуковой, по которому свариваемые материалы помещают между опорой и волноводом, частота колебаний которого находится в ультразвуковом диапазоне. Такие способы соединения позволяют скреплять пакеты материалов в рулоне, без дополнительных скрепляющих элементов (ниток, клея), обеспечивают высокую производительность процесса скрепления. Однако, такие способы соединения материалов дают возможность скреплять слои ограниченной толщины, что существенно сужает область их применения и не позволяет использовать для получения многослойных теплозащитных пакетов. Кроме того, скрепление материалов, осуществляемое под давлением, приводит к уменьшению толщины скрепляемых слоев, увеличению жесткости пакета. Невозможно также скрепление большого количества материалов в пакете. Известен, в частности, способ получения многослойного теплоизоляционного пакета, заключающийся в скреплении слоев материалов, включающих термопластичные волокна или термопластичные слои, свариванием [Там же, с. 186-187]. Сваривание слоев осуществляют посредством нагревательного контактного клина, размещаемого между свариваемыми поверхностями материалов. Нагретый до заданной постоянной температуры нагревательный клин нагревает и размягчает соприкасающиеся с ним поверхности. Размягченные подплавленные поверхности попадают под прессующие ролики, которые осуществляют их соединение. Однако такой способ не обеспечивает сквозного точечного скрепления пакета материалов, требует обязательного сдавливания, деформирующего пакет по толщине и снижающего теплозащитные свойства, увеличивает жесткость пакета, связан со значительными затратами тепловой энергии. Кроме того, таким способом сваривают пакеты, состоящие из двух слоев материалов. При большем количестве слоев требуется существенное усложнение установки. В основу изобретения положена задача создания такого способа получения многослойного теплоизоляционного пакета, в котором новое выполнение операции сваривания позволило бы обеспечить сквозное точечное скрепление всех слоев пакета, независимо от его толщины, благодаря чему упрощается технологический процесс и сохраняются максимальные теплозащитные свойства пакета, вследствие отсутствия деформации пакета по толщине. Указанная задача решена тем, что в способе получения многослойного теплоизоляционного пакета, предусматривающего скрепление слоев материалов, включающих термостатичные волокна или термопластичные слои, свариванием, согласно изобретения, сваривание слоев материалов осуществляют путем прокалывания последних иглой, рабочую поверхность которой нагревают до температуры плавления термопластичных волокон или термопластичных слоев. Нагрев рабочей поверхности иглы до температуры плавления термопластичных волокон или термопластичных слоев может осуществляться, например, посредством нагревательного элемента, который, в свою очередь, будучи включенным в электрическую цепь, разогревается кратковременными импульсами тока. Величина последнего регулируется с помощью трансформатора, а продолжительность импульса времязадающим устройством. При прямом и обратном ходе иглы, в месте прокола, термопластичные волокна или слои расплавляются и создают точечное скрепление пакета по всей толщине. Такое техническое решение - получение многослойного теплоизоляционного пакета за счет скрепления слоев материалов включающих термопластичные волокна или термопластичные слои, свариванием, осуществляемым путем прокалывания последних иглой, рабочую поверхность которой нагревают до температуры плавления термопластичных волокон или термопластичных слоев, содержащихся в пакете материалов, при прямом и обратном ходе иглы, оставляющей расплавленный слой в месте прокола, за счет адгезионного и когезионного взаимодействия частиц термопластичных волокон или термопластичных слоев на молекулярном уровне, а также сил трения при движении иглы в пакете, скрепляющего пакет в месте прокола по всей его толщине, дает возможность снять ограничение по толщине скрепляемых слоев материалов и их количества в пакета, позволяет устранить деформацию пакета по толщине за счет отсутствия давления на пакет при скреплении, создать дополнительные воздушные зазоры между слоями материалов пакета, уменьшает его жесткость. Кроме того, сквозной скрепляющий слой будет способствовать формоустойчивости (уменьшению усадки) пакета в процессе его эксплуатации, что обеспечит сохранение первоначальных теплозащитных свойств. Предлагаемый способ получения многослойного теплоизоляционного пакета позволяет изменять количество скрепляющих проколов на единицу площади пакета, определяемое размером деталей при последующем раскрое пакета. При этом следует учитывать, что уменьшение скрепляющих проколов до минимально необходимого количества будет способствовать образованию воздушных зазоров между скрепляемыми материалами и позволит получить лучший теплозащитный эффект. Изменение количества скрепляющих проколов достигается при использовании многоигольных насадок или при помощи одной иглы - изменением шага продвижения пакета материалов. Также можно скреплять и пакеты предварительно выкроенных деталей. На фиг. 1 изображена принципиальная схема реализации способа получения многослойного пакета; на фиг. 2 а - фрагмент скрепленного пакета материалов, вид сверху;, на фиг. 2 б - то же, сечение А-А; на фиг, 3 некоторые возможные варианты геометрической формы рабочей поверхности игл: а) - цилиндрического стержня, б) - конусного стержня, а) - ступенчатого стержня с волнообразными переходами, г) - стержня с зазубринами. Способ скрепления многослойного пакета осуществляют следующим образом. Пакет полотен материалов или выкроенных деталей 1, 2, 3, включающих термопластичные волокна или термопластичные слои, размещают между верхней и нижней планками 4 и 5 и подают в зону скрепления. При прямым и обратном ходе иглы 6, установленной в опорах 7 с возможностью возвратно-поступательного движения, рабочая поверхность которой нагревается посредством нагревательного элемента 8, до температуры плавления термопластичных волокон или термопластичных слоев, в месте прокола остается расплавленный след 9. За счет адгезионного и когезионного взаимодействия частиц расплавленных термопластичных волокон или термопластичных слоев на молекулярном уровне между собой и с частицами других волокон и слоев входящих в состав пакета, а также сил трения при движении иглы в пакете, происходит скрепление пакета в месте прокола по всей толщине. Разогрев нагревательного элемента 8, включенного в электрическую цепь 10, осуществляется кратковременными импульсами тока, величина которого регулируется с помощью трансформатора 11, a продолжительность импульса - времязадающим устройством 12. После вывода иглы 6, пакет перемещается на заданный шаг. Затем процесс повторяется, обеспечивая скрепление пакета материалов с требуемым шагом Τ (фиг. 2). Рабочая поверхность иглы с целью повышения скрепляющего эффекта может быть выполнена различной геометрической формы (фиг. 3). В случае применения иглы с зазубринами, расположенными по периметру рабочего участка иглы, возможно комбинированное скрепление пакета - за счет сваривания и миграции волокон рыхлых наполнителей. Пример. Пакет состоящий из полотен материалов прокладки, двух слоев иглопробивного прокладочного ватина из химических волокон (нитрон 100% с температурой плавления 212-219°С) и ткани верха, предназначенный для раскроя крупных деталей (полочки, спинки и др.) размещают между верхней 4 и нижней 5 планками. Игла 6, имеющая геометрическую форму цилиндрического стержня, рабочий участок которой разогрет посредством нагревательного элемента 8, включенного в электрическую цепь 10, до температуры 219°С прокалывает сформированный пакет на всю толщину. Соприкосновение нагретого рабочего участка иглы с термопластичными волокнами прокладки вызывает распределение последних. При этом, за счет адгезионного и когезионного взаимодействия частиц расплавленных волокон на молекулярном уровне между собой и с частицами волокон слоев ткани верха и подкладки, входящих в состав пакета, а также сил трения при движения иглы в пакете, происходит скрепление пакета в месте прокола по всей толщине. Затем пакет перемещается на заданный шаг. Процесс повторяется. Применение предлагаемого способа получения многослойного теплоизоляционного пакета позволит упростить процесс скрепления многослойного пакета и получить пакет с улучшенными теплозащитными свойствами.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing multilayer thermal insulation sandwich

Автори англійськоюYakovlev Yurii Oleksandrovych, Yakovleva Liubov Mykhailovna, Tretiakova Lidia Ivanivna

Назва патенту російськоюСпособ получения многослойного теплоизоляционного пакета

Автори російськоюЯковлев Юрий Александрович, Яковлева Любовь Михайловна, Третьякова Лидия Ивановна

МПК / Мітки

МПК: A41H 43/00, D06M 17/00, B29C 65/02

Мітки: отримання, теплоізоляційного, пакета, спосіб, багатошарового

Код посилання

<a href="https://ua.patents.su/5-19432-sposib-otrimannya-bagatosharovogo-teploizolyacijjnogo-paketa.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання багатошарового теплоізоляційного пакета</a>

Попередній патент: Спосіб отримання багатошарового теплоізоляційного пакета

Наступний патент: Спосіб підземної виплавки сірки

Випадковий патент: Спосіб виготовлення шкір