Розподільний подавально-поворотний механізм стана холодної прокатки труб

Номер патенту: 21826

Опубліковано: 30.04.1998

Автори: Півник Юрій Вікторович, Лисенко Олександр Валентинович, Буряк Юрій Григорович, Журба Олександр Савелієвич, Король Микола Миколайович, Григорченко Віктор Іванович, Орещенко Віктор Федорович, Король Радомір Миколайович, Калашніков Юрій Леонідович, Смолянов Георгій Миколайович

Формула / Реферат

Распределительный подающе-поворотный механизм стана холодной прокатки труб, содержащий приводной вал с кулачком, параллельно расположенные ему два вала с обгонными муфтами и вал с кулисно-рычажной системой, два взаимодействующих с кулачком роликовых рычага, один из которых установлен на валу с кулисно-рычажной системой и регулятор величины подачи, отличающийся тем, что регулятор величины подачи выполнен в виде рядом установленных на свободном конце одного из параллельно расположенных валов ленточного тормоза и дополнительной обгонной муфты, обойма которой соединена с кулисно-рычажной системой, и закрепленной на одном из концов второго параллельно расположенного вала кулисно-рычажной системы, которая связана с обоймой обгонной муфты, размещенной на другом конце вала с ленточным тормозом, причем на свободном конце вала с кулисно-рычажной системой установлена обгонная муфта.

Текст

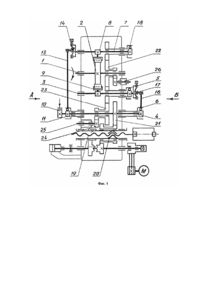

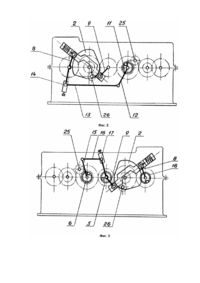

Изобретение относится к обработке металлов давлением и может быть использовано при проектировании и модернизации распределительных подающе-поворотных механизмов станов холодной прокатки труб. Известен распределительный подающе-поворотный механизм стана холодной прокатки труб, содержащий приводной вал с кулачком, параллельно расположенных ему два вала с обгонными муфтами и вал, несущий на конце рычаг, присоединенному к нему через тягу кулису, связанную с одним из валов обгонной муфтой, два взаимодействующи х с кулачком роликовых рычага, один из которых установлен на втором валу с обгонной муфтой, а др угой жестко закреплен на несущем рычаг валу, причем последний снабжен регулятором величины подачи, выполненным в виде зубчатой пары, ведущая шестерня которой закреплена на приводном валу, а ведомая имеет торцевой центральный паз и свободно установлен на валу подачи, профильного кулачка с прикрепленной к его плоской поверхности гайкой, размещенной в центральном пазу ведомой шестерни, и ее винтом, концами установленным в стенках паза ведомой шестерни и роликового толкателя профильного кулачка с кулисно-рычажным приводом, имеющим вал, на который насажена обгонная муфта [1]. Каждый из вышеперечисленных распределительных подающе-поворотных механизмов стана холодной прокатки труб обеспечивает одну из технологических схем прокатки. Так, первый из них позволяет осуществлять схему прокатки: подача заготовки в крайнем заднем положении клети и ее поворот в крайнем переднем положении клети (одинарные подача и поворот заготовки). Второй механизм дает возможность осуществлять схему прокатки: подача и поворот заготовки в крайнем заднем положении клети и ее поворот в крайнем переднем положении клети (одинарная подача и двойной поворот заготовки). Третий механизм позволяет вести прокатку по схеме: подача и поворот заготовки в крайнем положении клети (совмещенные подача и поворот заготовки). Четвертый механизм имеет возможность осуществлять схему прокатки: подача и поворот заготовки в крайних заднем и переднем положениях клети (двойные подача и поворот заготовки). При этом имеется возможность регулировки соотношения величин подачи заготовки перед прямым и обратным ходами клети. При прокатке труб любого размера величина подачи заготовки перед прямым ходом клети сдерживается ухудшением качества поверхности прокатываемых труб (появлением на трубах закатов, закусов и других дефектов), а перед обратным ходом она ограничивается, в основном величиной сжимающих осевы х усилий, действующи х на заготовку. В то же время осуществление поворота заготовки перед прямым и обратным ходами клети либо перед одним из них ограничений не имеет. Вместе с тем при прокатке тонкостенных труб и труб, склонных к концевому растрескиванию, из-за больших сжимающих осевых усилий на заготовку при обратном ходе клети происходит смятие торцов заготовок и поэтому наиболее приемлемыми схемами прокатки являются: подача и поворот заготовки в крайнем заднем положении клети (совмещенные подача и поворот заготовки) либо подача и поворот заготовки в крайнем заднем положении клети и ее поворот в крайнем переднем положении клети (одинарная подача и двойной поворот заготовки). Для прокатки толстостенных и особотолстостенных труб в зависимости от технических требований, предъявляемых к прокатываемым трубам, можно использовать одну из этих схем прокатки. Все это ограничивает технологические возможности става холодной прокатки труб и, как следствие, требует увеличение их количества. Задачей данного изобретения является создание универсального распределительного подающеповоротного механизма стана холодной прокатки труб, обеспечивающего расширение технологических возможностей стана, за счет осуществления четырех схем прокатки. Эта задача решена тем, что в распределительном подающе-поворотном механизме стана холодной прокатки труб, содержащем приводной вал с кулачком, параллельно расположенные ему два вала с обгонными муфтами и вал с кулисно-рычажной системой, два взаимодействующи х с кулачком роликовых рычага, один из которых установлен на валу с обгонной муфтой, а другой - на валу с кулисно-рычажной системой и регулятор величины подачи согласно изобретению регулятор величины подачи выполнен в виде рядом установленных на свободном конце одного из параллельно расположенных валов ленточного тормоза и дополнительной обгонной муфты, обойма которой соединена с кулисно-рычажной системой, и закрепленной на одном из концов второго параллельно расположенного вала кулисно-рычажной системы, которая связана с обоймой обгонной муфты, размещенной на другом конце вала с ленточным тормозом, причем на свободном конце вала с кулисно-рычажной системой установлена обгонная муфта. Техническим результатом от использования предлагаемого механизма является расширение технологических возможностей стана за счет осуществления четырех схем прокатки. На фиг.1 дана общая кинематическая схема предлагаемого механизма стана холодной прокатки труб; на фиг.2 - вид A на фиг.1; на фиг.3 - вид Б на фиг.1. Предлагаемый распределительный подающе-поворотный механизм стана холодной прокатки труб содержит приводной вал 1 с кулачком 2, параллельно расположенные ему два вала 3 и 4 с обгонными муфтами 5 и 6 и вал 7 с кулисно-рычажной системой, два взаимодействующи х с кулачком 2 роликовые рычаги 8 и 9. Роликовый рычаг 9 установлен на валу 3, а роликовый рычаг 8 - на валу 7 с кулисно-рычажной системой. Регулятор величины подачи выполнен в виде рядом установленных на свободном конце одного из параллельно расположенных валов 4 ленточного тормоза 10 и дополнительной обгонной муфты 11, обойма которой соединена с кулисно-рычажной системой (рычаг 12, тяга 13 и регулируемая кулиса 14), и закрепленной на одном из концов второго параллельно расположенного вала 3 кулисно-рычажной системы (рычага 15, тяги 16 и регулируемой кулисы 17), которая связана с обоймой обгонной муфты 6, размещенной на другом конце вала 4 с ленточным тормозом 10, причем на свободном конце вала 7 с кулисно-рычажной системой установлена обгонная муфта 18. Также в состав механизма входят винт подачи 19 с гайкой 20, соединенной через систему шестерен 21 с валом 4, соединительные шестерни 21, 22, 23, 24, верхний 25 и нижний 26 валы поворота, которые связаны через трансмиссионные валы, соответственно, со стержнем оправки и передним патроном поворота трубы. Принцип действия механизма при реализации технологической схемы прокатки: подача и поворот заготовки в обоих крайних положениях клети (двойные подачи и поворот заготовки) следующий. От двигателя главного привода клети (на фиг.1, 2 и 3 не показан) приводному валу 1 и кулачку 2 сообщается непрерывное вращение с угловой скоростью, равной угловой скорости кривошипных шестерен привода клети. При открытии зева подачи в крайнем заднем положении клети кулачок 2, вращаясь по часовой стрелке, толкает против часовой стрелки роликовый рычаг 8. В результате чего получает вращение вал 7, звездочка обгонной муфты 18 и регулируемая кулиса 14. Последняя через тягу 13 и рычаг 12 передает вращение обойме обгонной муфты 11, которая заклинивается и далее вращение через вал 4 систему шестерен 21 передается гайке 20. Гайка 20 сообщает поступательное движение винту подачи 19 (т. е. производится подача заготовки). При этом ленточный тормоз 10 гасит инерционные силы деталей, получивши х вращение от обгонной муфты 11. Одновременно с этим происходит заклинивание обгонной муфты 18 и вращение шестерни 22 и 23 передается нижнему валу поворота 26 и далее через трансмиссионный вал на передний патрон поворота трубы (т. е. производится поворот трубы). Также от обгонной муфты 18 сообщается вращение через систему шестерен 22, 23 и 24 верхнему валу поворота 25 и далее через трансмиссионный вал на стержень оправки и заготовку (т. е. производится поворот оправки и заготовки). В это время роликовый толкатель 9 (фиг.3) поворачивается по часовой стрелке и обгонная муфта 5 заклинивается, сообщая, вращение через вал 3, систему шестерен 23 и 24, нижний вал поворота 26, трансмиссионный вал переднему патрону поворота трубы (т. е. осуществляется поворот трубы), Аналогичное вращение получает стержень оправки с заготовкой через вал 3, систему шестерен 23 и 24, верхний вал поворота 25 и трансмиссионный вал (т. е. одновременно осуществляется поворот трубы и стержня оправки с заготовкой). Одновременно с этим обгонная муфта 6 вала 4 проскальзывает. Аналогичное движение получают регулируемая кулиса 17, тяга 16 и рычаг 15 с обоймой обгонной муфты 6, при этом последняя также не заклинивается. При дальнейшем вращении кулачка 2 (в момент открытия зева поворота трубы, в крайнем переднем положении клети) он толкает роликовый рычаг 9 против часовой стрелки. В том же направлении и поворачивается регулируемая кулиса 17, тяга 16 и рычаг 15 с обоймой обгонной муфты 16. В результате чего обгонная муфта 6 заклинивается и через вал 4 систему шестерен 21 передает вращение гайке 20. Последняя, вращаясь сообщает поступательное движение винту подачи 19 (т. е. осуществляется подача заготовки). Помимо этого вращение от обгонной муфты 6 сообщается через шестерни 23. нижний вал поворота 26 и трансмиссионный вал переднему патрону поворота трубы (т. е. осуществляется поворот трубы). Регулировка величины подачи заготовки перед прямым и обратным ходами клети осуществляется с помощью винтовых пар путем изменения длин кулис 14 и 17. Принцип действия механизма при реализации технологической схемы прокатки: подача и поворот заготовки в крайнем заднем положении клети и ее поворот в крайнем переднем положении клети (одинарная подача и двойной поворот заготовки) следующий. Исходное состояние механизма соответствует фиг.1. Предварительно снимают тягу 16, о тсоединив таким образом обгонную муфту 6. От двигателя главного привода клети приводному валу 1 и кулачку 2 сообщается непрерывное вращение с угловой скоростью, равной угловой скорости кривошипных шестерен привода клети. При открытии зева подачи в крайнем заднем положении клети кулачок 2, вращаясь по часовой стрелке, толкает против часовой стрелки роликовый рычаг 8. В результате чего получает вращение вал 7, звездочка обгонной муфты 18 и регулируемая кулиса 14. Последняя передает вращение через тягу 13 и рычаг 12 обойме обгонной муфты 11, которая заклинивается и далее вращение через вал 4 систему шестерен 21 передается гайке 20. Гайка 20 сообщает поступательное движение винту подачи 19 (т.е. производится подача заготовки). При этом ленточный тормоз 10 гасит инерционные силы деталей, получивши х вра щение от обгонной муфты 11. Одновременно с этим происходит заклинивание обгонной муфты 18 и вращение через трасмиссионный вал на передний патрон поворота трубы (т. е. осуществляется поворот трубы). Такой же поворот получает от обгонной муфты 18 стержень оправки и заготовка через систему шестерен 22, 23 и 24, верхний вал поворота 25 и трансмиссионный вал. При этом обгонная муфта 11 отсоединена от регулируемой кулисы 14 и поэтому не работает. При дальнейшем вращении кулачка 2 (в момент открытия зева поворота трубы, в крайнем переднем положении клети) он толкает роликовым рычаг 9 по часовой стрелке. Роликовый рычаг 9 поворачивает вал 3 и звездочку обгонной муфты 5 также по часовой стрелке, которая, заклиниваясь, сообщает вращение через вал 3, систему шестерен 23, 24 верхнему валу поворота 25 и далее через трансмиссионный вал это вращение передается стержню оправки (т. е. производится поворот оправки и заготовки). Такое же вращение сообщается через, вал 4 систему шестерен 23 и 22 нижнему валу поворота 26 и далее через трасмиссионный вал переднему патрону поворота трубы (т. е. осуществляется поворот трубы). Принцип действия механизма при реализации технологической схемы прокатки: подача и поворот заготовки в крайнем заднем положении клети (совмещенные подача и поворот заготовки) следующий. Исходное состояние механизма соответствуе т фиг.1. Предварительно отсоединяют тягу 16 и вынимают ролики из обгонной муфты 5, т.е. исключают из работы обгонные муфты 11 и 5. От двигателя главного привода клети приводному валу 1 и кулачку 2 сообщается непрерывное вращение с угловой скоростью, равной угловой скорости кривошипных шестерен привода клети. При открытии зева подачи в крайнем заднем положении клети кулачок 2, вращаясь по часовой стрелке он толкает против часовой стрелки роликовый рычаг 8. В результате чего получает вращение вал 7, звездочка обгонной муфты 18 и регулируемая кулиса 14. Последняя передает вращение через тягу 13, рычаг 12 обойме обгонной муфты 6, которая заклинивается и далее вращение через вал 4, систему шестерен 21 передается гайке 20, сообщающей поступательное движение винту подачи 19 (т.е. осуществляется подача заготовки). Одновременно с этим роликовый рычаг 8 вращает вал 7 и звездочку обгонной муфты 18, которая, заклиниваясь, сообщает вращение через систему шестерен 22 и 23 нижнему валу поворота 26 и далее через систему шестерен 22, 23 и 24 - верхнему валу поворота 25. Далее это вращение через трансмиссионный вал сообщается стержню оправки и заготовки (т.е. производится поворот трубы и оправки с заготовкой). Принцип действия механизма при реализации технологической схемы прокатки: подача заготовки в крайнем заднем положении клети и ее поворот о крайнем переднем положении клети (одинарные подача и поворот заготовки) следующий. Исходное состояние механизма соответствует фиг.1. Предварительно отсоединяют тягу 16 и вынимают ролики из обгонной муфты 18, т.е. исключают из работы обгонные муфты 11 и 18. От двигателя главного привода клети приводному валу 1 и кулачку 2 сообщается непрерывное вращение с угловой скоростью, равной угловой скорости кривошипных шестерен привода клети. При открытии зева подачи в крайнем заднем положении клети кулачок 2, вращаясь по часовой стрелке, он толкает против часовой стрелки роликовый рычаг 8. В результате чего получают вращение вал 7, звездочка обгонной муфты 18 и регулируемая кулиса 14. Последняя передает вращение через тягу 13 и рычаг 12 обойме обгонной муфты 6, которая заклинивается и далее вращение через вал 4, систему шестерен 21 передается гайке 20, сообщающей поступательное движение винту подачи 19 (т.е. осуществляется подача заготовки). При дальнейшем, вращении кулачка 2 (в момент открытия зева поворота трубы), ом толкает роликовый рычаг 9 по часовой стрелке. Роликовый рычаг 9 поворачивает вал 3 и звездочку обгонной муфты 5 также по часовой стрелке и, заклиниваясь, она сообщает вращение через вал 3, систему шестерен 23 и 24, нижний вал поворота 26, трансмиссионный вал переднему патрону поворота трубы. Аналогичное вращение получает стержень оправки с заготовкой через вал 3 систему шестерен 23 и 24, верхний вал поворота 25 и трансмиссионный вал (т.е. одновременно осуществляется поворот тр убы и стержня оправки с заготовкой). По сравнению с известными распределительными подающе-поворотными механизмами стана холодной прокатки труб предлагаемый механизм обладает существенным техническим преимуществом, а именно: универсальностью, обеспечивающей осуществление на одном и том же стане четырех технологических схем прокатки. При этом достигается расширение технологических возможностей стана и оптимальность силовых условий ведения процесса прокатки каждого вида труб: тонкостенных, толстостенных и особотолстостенных, а также труб, склонных к концевому растрескиванию. Все это обеспечивается благодаря особому конструктивному выполнению регулятора величины подачи в виде рядом установленных на свободном конце одного из параллельно расположенных валов ленточного тормоза и дополнительной обгонной муфты, обойма которой соединена с кулисно-рычажной системой и закрепленной на одном из концов второго параллельно расположенного вала кулисно-рычажной системы, которая связана с обоймой обгонной муфты, размещенной на другом конце вала с ленточным тормозом, причем на свободном конце вала с кулисно-рычажной системой установлена обгонная муфта.

ДивитисяДодаткова інформація

Назва патенту англійськоюDistributive feed-rotary mechanism of cold mill of tubes

Автори англійськоюBuriak Yurii Hryhorovych, Zhurba Oleksandr Savelievych, Pivnyk Yurii Viktorovych, Korol Mykola Mykolaiovych, Kalashnikov Yurii Leonidovych, Oreschenko Viktor Fedorovych, Hryhorchenko Viktor Ivanovych, Smolianov Heorhii Mykolaiovych, Lysenko Oleksandr Valentynovych, Korol Radomir Mykolaiovych

Назва патенту російськоюРаспределительный подающе-поворотный механизм стана холодной прокатки труб

Автори російськоюБуряк Юрий Григорьевич, Журба Александр Савельевич, Пивнык Юрий Викторович, Король Николай Николаевич, Калашников Юрий Леонидович, Орещенко Виктор Федорович, Григорченко Виктор Иванович, Смолянов Георгий Николаевич, Лысенко Александр Валентинович, Король Радомир Николаевич

МПК / Мітки

МПК: B21B 21/06

Мітки: механізм, труб, подавально-поворотний, розподільний, стана, прокатки, холодної

Код посилання

<a href="https://ua.patents.su/5-21826-rozpodilnijj-podavalno-povorotnijj-mekhanizm-stana-kholodno-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Розподільний подавально-поворотний механізм стана холодної прокатки труб</a>

Попередній патент: Спосіб одержання твердих поживних середовищ

Наступний патент: Спосіб неруйнівного контролю конструкцій

Випадковий патент: Спосіб виробництва залізничного бандажа