Валок стана холодної прокатки труб

Номер патенту: 12727

Опубліковано: 28.02.1997

Автори: Каплун Марко Григорович, Живцов Сергій Павлович, Смолін Олексій Миколайович, Загребельний Віктор Терентійович, Шелест Анатолій Герасимович, Філатов Сергій Антонович, Кравченко Юрій Олексійович, Лозовий Віктор Іванович, Король Микола Миколайович, Ковальов Володимир Григорович

Текст

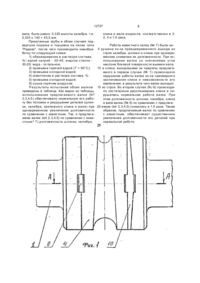

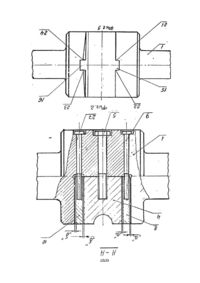

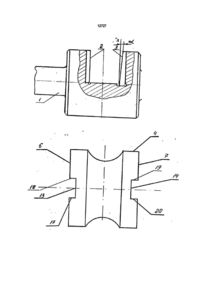

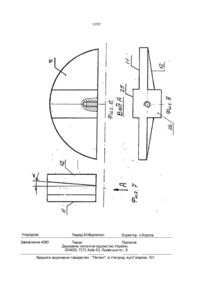

Валок стана холодной прокатки труб, содержащий вал с утолщенной средней час тью, имеющ ей радиальную выемку с плоским дном и с одной наклонной боковой поверхностью, установленный в выемке ка либр, фиксирующую его шпонку и соединен ный с ва лом к репеж ны й к лин с одно й наклонной боковой поверхностью, о т л и - ч а ю щ и й с я тем, что клин выполнен в виде части цилиндра с двумя симметричными выступами прямоугольной формы, под которые выполнены прямоугольные пазы на одной стороне калибра и боковой поверхности ра диальной выемки утолщенной части вала с учетом зазора в осевом направлении, а на другой стороне калибра и боковой поверх ности радиальной выемки выполнены с учетом такого же зазора прямоугольные пазы под фиксирующую шпонку, при этом углы наклона боковых поверхностей радиальной выемки и клина равны 2,5-4,6°. Изобретение относится к области обработки металлов давлением, в частности к трубопрока тному производству и может быть использовано при модернизации валков стана холодной прокатки труб. Известен валок стана холодной прокатки труб, содержащий несущ ий вал с утол щ ен н ой с р ед н е й ч ас ть ю , им е ющ е й радиальную выемку с плоским дном, на котором выполнен продольный выступ (фиксирующий элемент), установленный в выемке сегментный калибр с внутренним продоль ным пазом, охватывающ им с зазором продольный выс туп, и крепежные клинья, сечение продольного выступа выполнено в форме трапеции с большим основанием на плоскости дна, а боковые стороны паза ка либра наклонены к его подошве, образуя с боковыми сторонами выступа параллельные трапец иевидные зазоры под крепежные клинья, имеющие двухсторонний уклон [1]. Спос об может служить аналогом к пред полагаемому изобретению. Наиболее близким по технической сущ ности к предполагаемому изобретению является валок стана холодной прокатки труб, содержащий вал с утолщенной средней час тью, имеющей радиальную выемку с пло ским дном и одной наклонно й боково й поверхностью, установленный в выемке ка (21)4867368/SU (22) 19,07.90 (24)28.02.97 (46) 28.02.97. Бюл. № 1 (56) 1. Авторское свидетельство СССР fSfc 557832, В 21 В 21 /02, 1977. 2. Авторское свидетельство СССР № 1538939, В 21 В 21/02, 1988 (прототип). (72) Живцов Сергій Павлович, Кравченко Юрій Олексійович, Смолін Олексій Миколай ович, Ковальов Володимир Григорович, Ко роль Микола Миколайович, Шелест Анатолій Гер аси мов ич, Загр ебе льн ий Вік тор Те рентійович, Каплун Марко Григорович, Ло зов и й Вік тор Ів ан ов ич , Ф іла тов Се ргі й Антонович С > ю О 12727 либр, фиксирующую его шпонку и соед иненной с валом крепежный клин с одной наклонной боковой поверх нос тью [ 2]. Спос о б мож е т с лу ж и ть про то тип ом к пред лагаемому изобретению. 5 Недос татком аналога и прототипа являетс я то, что они имеют низку ю д олговечнос ть . Э то о бу с ло в ле но те м, ч то многократное возд ейс твие на валки возникающих больш их усилий при прокатке не- 10 р ж а в е ющ и х и п о д ш и п н ик о в ых тр у б, приводит к более интенс ивному износу, заклиниванию и разруш ению конс труктивных э лементов валков' (с егментного калибра, крепежных клиньев, выс тупа несущего вала, 15 ш понк и с бочкообразным сечением и даже с ред ней час ти вала). Все э то сущес твенно снижает долговечнос ть вышеуказанных валков. Целью нас тоящ его изобретения являет- 20 ся увеличение д олговечнос ти валка. Пос тавленная цель д остигается тем, что в извес тном валке с тана х олод ной прокатки тру б, с од ержащем вал с у толщенной с ред ней час тью, имеющей рад иальную выемку с 25 плоским д ном с одной нак лонной боковой поверхнос тью, ус тановленный о выемке калибр, фикс ирующую его шпонку и с оед иненный с вало м креп ежн ый к лин с од но й наклонной боковой поверх нос тью соглас но 30 изобретения, крепежный клин выполнен в вид е час ти цилиндра с д вумя симметричными выс тупами прямоугольной формы, под крторые выполнены прямоугольные пазы на одной с тороне калибра и боковой поверх но- 35 сти радиальной выемки у толщенной час ти вала с учетом зазора в осевом направлении, а на д ругой с тороне калибра и боковой поверхнос ти рад иальной выемки выполнены с учетом такого же зазора прямоугольные па- 40 зы под фикс ирующ ую шпонку, при э том углы наклона боковых поверх нос тей рад иальной выемки и клина равны 2, 5-4,6°. Указанные значения углов наклона боковой поверх нос ти выемки и клина опред е- 45 лены экспериментальным пу тем. Если величина угла нак лона боковой поверх нос ти выемки и клина буд ет больше 4,6°, то в этом случае не будет обеспечена возможнос ть над ежного заклинивания кли- 50 на, в резу льтате в процессе работы произойдет расклинивание клина и, как с ледс твие, наруш ение нормальной работы валка, снижение его долговечнос ти. А если величина угла нак лона боковых 55 поверх нос тей выемки и клина буд ет меньше 2, 5°, то э то привед ет к чрезмерному заклиниванию клина и к невозможнос ти дальнейшей эксплуатации валка, т. е. выходу его из строя. Провед енный анализ извес тных тех нических решений не выявил реш ения, имеющего признаки, идентичные отличительным признакам предполагаемого изобретения, обеспечивающее д ос тижение пос тавленной цели, а именно: у величение долговечнос ти валк а. В связи с э тим, по наш ему мнению пред лагаемое техническое решение имеет существенные отличия. Сущнос ть изобретения поясняется чертежом, где на фиг. 1 изображен пред лагаемый валок в сборе, на фиг. 2 - разрез э того валка по А-А, на фиг.З дан вид сверху вала, на фиг.4 привед ен вид вала сбоку, на фиг.5 дан калибр, на фиг. 6 изображен крепеж ный клин, на фиг. 7 - вид крепежного клина по стрелке А, на фиг. 8 дан вид "боку клина (а угол наклона одной из боковых сторон выемки вала и крепеж ного клина). Предлагаемый валок сод ержит несущий вал 1 с у толщенной средней час тью, имеющей радиальну ю выемку с плос ким д ном и двумя боковыми поверхнос тями 2 и 3, од на из которых нак лонена, ус тановленный в выемке калибр 4, соединенный с валом 1 болтом 5, с двумя боковыми поверх нос тями 6 и 7, фикс ирующий э лемент 8, выполненный в вид е шпонк и и соед иненный с валом 1 болтом 9, крепеж ный клин 10 с двумя боковыми поверх нос тями 11 и 12, од на из которых наклонена. К алибр 4 и крепежный клин 10 выполнены в виде полудиска, шпонка имеет прямоугольную форму, на боковых поверхнос тях 6 и 7, 2, 3 калибра 4 и выемк и вала 1 выполнены два симметричных паза 13, 14, 15 и 16 с боковыми гранями 17, 18, 19 и 20, 21, 22 и 23, 24. А с обеих боковых поверхностей кл іна 9 выполнены два симметричных выс тупа 25 и 26. В ыс ту п 26 контактирует с боковыми гранями 23, 24 паза 16 выемки вала 1. При этом шпонка (фиксирующий элемент 8) соединена с валом 1 болтом 27, размещена соответс твенно в пазе 13 калибра 4 и пазе 15 выемки вала 1 и контактиру ет с бок ог ыми гранями 17, 18 и 21, 22 пазов 13 и 16. Угол нак лона (а) боковых поверхнос тей 3 и 12 выемки вала 1 и крепежного клина 10 равен 3,0 град. Фиксирующий э лемент 8 установлен в пазах 13 и 15 соответс твенно калибра 4 и выемки вала 1 с зазором " а", а выс тупы 25 и 26 крепежного клина 10 также установлены в пазах 14 и 15 соответственно калибра 4 и выемки вала 1 с зазором - " б". Сборку предлагаемого валка осуществ ляют с ледующ им образом. Фикс ирующ ий элементе, выполненный в виде ш понки прямоугольной формы, устанавливают в паз 15 в контакте с его боковыми гранями 21, 22 и соединяют с валом 1 болтом 27. Причем фик 12727 сирующий элемент устанавливают в пазах 13 и 15 соответственно калибра 4 и выемки вала 1 с зазором - "а". Затем вставляют в выемку вала 1, выполненный в виде полудиска, калибр 4, контактируя боковыми граня- 5 ми 17,18 паза 13 с фиксирующим элементом 8, и соединяют его с валом 1 болтом 5. При этом боковая поверхность 6 калибра 4 контактирует с боковой поверхностью 6 выемки вала 1. Затем выполненный в виде полуди- 10 ска крепежный клин 10 размещают между боковой поверхностью 7 калибра 4 и боковой наклонной поверхностью 3 выемки вала 1 и соединяют его с валом 1 болтом 9. При этом выступы 25 и 26 крепежного клина кон- 15 тактируют, соответственно с боковыми гранями 19, 20 паза 14 калибра 4 и с боковыми гранями 23, 24 паза 16 выемки вала 1. Причем выступы 25 и 26 крепежного клина 10 устанавливают в пазах 14 и 16 соответствен- 20 но калибра 4 и выемки вала 1 с зазорами -"б". При этом угол наклона боковой поверхности 12 клина 10 и боковой поверхности 3 выемки вала 1 равен 3 град. Разборку валка осуществляют следую- 25 щим образом. Отвинчивают болт 9 и вручную извлекают крепежный клин 10. После этого отвинчивают болт 5 и также вручную извлекают калибр 4. Фиксирующий элемент 8 остается 30 на месте и при установке следующего типоразмера калибра 4 и крепежного клина 10, что существенно упрощает и уменьшает простои при перевалке калибров. В процессе прокатки труб, возникаю- 35 щие большие технологические нагрузки, сдвигающие калибр 4 поперек дна выемки вала, воспринимаются боковыми сторонами фиксирующего элемента 8 (шпонки прямоугольной формы), боковыми сторонами вы- 40 ступов 25 и 26 крепежного клина 10, а также силами трения, имеющими место между наклонными боковыми поверхностями 12, 3 клина 10 и выемки вала 1. Вертикальные усилия прокатки воздействуют на плоское 45 дно выемки вала 1 через калибр 4, выполненный в виде полудиска. Усилия прокатки, отрывающие калибр 4 от плоского дна в выемке вала 1, воспринимаются силами трения, между боковыми поверхностями 7, 12, 50 3 калибра 4, клина 10, выемки вала 1 и болтами 5 и 9. Выполнение калибра и крепежного клина в виде части цилиндра существенно упрощает технологию изготовления и повышает 55 несущую прочность, увеличивая его долговечность. Выполнение фиксирующего элемента в виде шпонки прямоугольной формы наряду с упрощением изготовления уменьшает износ ее контактирующих поверхно стей, так как силы, сдвигающие калибр, существенно меньше вертикальных усилий прокатки. К тому же шпонка воспринимает лишь часть этих сил. Все это увеличивает ее долговечность и в целом срок службы валка. Выполнение крепежного клина в виде полудиска с двумя симметричными пазами обеспечивает исключение зазоров между боковыми поверхностями выемки вала, калибра и клина на большей их части и в результате чего валок в этой части представляет единое целое. Это значительно повышает несущую прочность валка и даже при многократном воздействии на валок в целом и его отдельные конструктивные элементы (калибр, крепежный клин и фиксирующий элемент-шпонку прямоугольной формы), они реже выходят из строя, удлиняя долговечность. Выполнение одной из боковых сторон выемки вала и крепежного клина наклонными (с углом наклона, равным 2,5-4 град) обеспечивают надежную работу калибра и клина и валка в целом. Предлагаемый и известный (прототип) валка стана холодной прокатки были опробованы на стане ХПТ 90 при теплой прокатке нержавеющих труб по маршруту 95x8,5-57x4 мм. В обоих случаях число двойных ходов клети составляло 70. В качестве смазки использовали смесь состава, %: азотнокислый натрий - 35-40, гидроокись кальция - 5-8, графит серебристый (П-3) - 5-8. Испытание производили в течение двух лет. Перед прокаткой заготовку в обоих случаях подвергли термообработке в роликовых электрических печах типа СРО (без защитной атмосферы) по режиму: скорость прохождения через печь - 0,6-0.8 м/мин, температура печи по зонам: I - 1100°С, II 1070°С, 111 - 1070°С. Температура металла труб -1070°С, охлаждение иа воздухе. После термообработки трубы подвергали химобработке по схеме: 1) обработка в щелочном расплаое со става; %: едкий натрий - 70, натриевая се литра - 25, соль поваренная - 5. Температура обработки - 450°С, время - 45 мин. 2) обработка в сернокислом растворе со става, %: серная кислота - 22-15, вода - ос тальное при температуре 55°С. время обработки - 20 мин; 3) промывка холодной водой; 4) сушка горячим воздухом. При использовании предлагаемого валка значения углов наклона ( о) одной из боковых поверхностей выемки вала и крепежного клина равнялись: 2; 2,5; 3; 4; 4,5 град (таблица). В известном валке расстояние, на котором нижняя часть крепежного клина расположена от плоского дна выемки 12727 вала, было равно: 0,325 высоты калибра, т.е. 0,325 х 140 = 45,5 мм. Прокатанные трубы в обоих случаях подвергали порезке и торцовке на пилах типа "Радиак", пос ле чего производили химобработку по следующей схеме: 1) обезжиривание в рас творе с ос тава, % \ едкий натрий - 30-40; жид кое с текло 30-20; вод а - ос тальное; 2) промывка горячей водой (Т = 90°С); 3) промывка х олодной водой; 4) осветление в рас творе сос тава, %: 5) промывка х олодной водой; 6) сушка горяч им воздух ом. Р езу льтаты ис пы таний обоих валков приведены в таблице. Как видно из таблицы, ис пользование пред лагаемого валка (N? 2,3,4,5) обес печ ивало нормальную его работу без поломки и разрушения деталей (шпонки, калибра, крепежного клина и вала) при одновременном увеличении д олговечнос ти по сравнению с извес тным. Так, о пред лагаемом валке (ish 2, 3,4,5) по с равнению с известным^ 7) д олговечнос ть ш понки, калибра, 8 клина и вала возрос ла, соответс твенно в 3, 2, 4 и 1,5 раза. Работа извес тного палка (№ 7) была на5 ру шена из-за преждевременного выхода из строя калибра, шпонк и и клина при од новременном снижении их долговечности. При ис пользовании ва лка с о значениями у гла нак лона боковой поверх нос ти выемки вала 10 и клина, выход ящ ими за пред елы пред лагаемого в первом с лучае (ІФ 1) происх од ило нарушение работы валка из-за чрезмерного зак линивания клина и невозможнос ти его извлечения, в результате чего валок выходил 15 из строя. Во втором с лучае (N J 6) происходило пос тепенное расклинивание клина и наруш алас ь нормальная работа валка. При этом д олговечнос ть шпонки, калибра, клина и вала валка (№ 6) по сравнению с пред лага20 емым (Ыг 2,3,4,5) снизилась в 1,5 раза. Таким образом, предлагаемый валок по сравнению с извес тным, обес печивает сущес твенное увеличение долговечнос ти его деталей при нормальной работе. 25 12727 12727 s> Упорядник Замовлення 4080 Техред М.Моргентал Коректор н.Король Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюRoll of cold mill of pipes

Автори англійськоюZhyvtsov Serhii Pavlovych, Kravchenko Yurii Oleksiiovych, Smolin Oleksii Mykolaiovych, Kovaliov Volodymyr Hryhorovych, Korol Mykola Mykolaiovych, Shelest Anatolii Herasymovych, Zahrebelnyi Viktor Terentiiovych, Kaplun Marko Hryhorovych, Lozovyi Viktor Ivanovych, Filatov Serhii Antonovych

Назва патенту російськоюВалок стана холодной прокатки труб

Автори російськоюЖивцов Сергей Павлович, Кравченко Юрий Алексеевич, Смолин Алексей Николаевич, Ковалев Владимир Григорьевич, Король Николай Николаевич, Шелест Анатолий Герасимович, Загребельный Виктор Терентьевич, Каплун Марк Григорьевич, Лозовый Виктор Иванович, Филатов Сергей Антонович

МПК / Мітки

МПК: B21B 21/02, B21B 27/02

Мітки: труб, стана, холодної, валок, прокатки

Код посилання

<a href="https://ua.patents.su/8-12727-valok-stana-kholodno-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Валок стана холодної прокатки труб</a>

Попередній патент: Пристрій для повітроструминного загартування скляних ізоляторів

Наступний патент: Відвідний гачок

Випадковий патент: Роликова запобіжна муфта