Спосіб холодної періодичної прокатки тонкостінних та особливо тонкостінних труб

Номер патенту: 6917

Опубліковано: 31.03.1995

Автори: Самойленко Генадій Дмитрович, Кравченко Юрій Олексійович, Злинько Валерій Дмитрович, Куценко Олександр Іванович, Кірсанов Микола Васильович, Смолін Олексій Миколайович, Лісовський Олександр Олександрович, Кекух Станіслав Миколайович, Хохлов Анатолій Іванович, Король Микола Миколайович, Загребельний Віктор Терентійович, Науменко Сергій Григорович, Король Радимір Миколайович

Формула / Реферат

Способ холодной периодической прокатки тонкостенных и особо тонкостенных труб, включающий порционную подачу и поворот заготовки, ее обжатие по диаметру, обжатие по толщине стенки переменной величины и калибрование по диаметру и толщине стенки в калибре, образованном круглыми ручьями роликов постоянного радиуса, на цилиндрической оправке, отличающийся тем, что перед обжатием по толщине стенки переменной величины осуществляют обжатие по толщине стенки постоянной величины, равной 5-10% от , суммарного обжатия по толщине стенки, чередуя эти обжатия между собой 3-5 раз на длине участка обжатия по толщине стенки, составляющей (0,3-0,5) его общей длины.

Текст

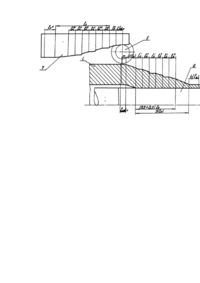

Изобретение относится к области обработки металлов давлением, в частности к холодной прокатке труб, и может быть использовано при изготовлении тонко- и особотонкостенных труб на станах холодной прокатки труб роликами (ХПТР). Известен способ холодной периодической прокатки тонко- и особотонкостенных труб, включающий непрерывную подачу и поворот заготовки, ее обжатие по диаметру, уменьшающееся обжатие по толщине стенки переменной величины и калибрование по диаметру и толщине стенки в калибре, образованном круглыми ручьями роликов постоянного радиуса на цилиндрической оправке (а. с. № 611697, Мки В 21 В 21/00, 1976). Наиболее близким по технической сущности к предлагаемому является способ холодной периодической прокатки тонко- и особотонкостенных труб, включающий порционную подачу и поворот заготовки, ее об жатие по диаметру, обжатие по толщине стенки переменной величины и калибрование по диаметру и толщине стенки в калибре, образованном круглыми ручьями роликов постоянного радиуса на цилиндрической оправке (кн.: Ю. Ф. Шевакин, Ф. С. Сейдалиев. Станы холодной прокатки труб. Металлургиздат. 1966, стр. 86-87). Недостатком обоих способов является то, что они не обеспечивают непрерывность технологического процесса при деформации торцов заготовок в очаге деформации. Это обусловлено тем, что при обжатии по толщине стенки переменной величины во время обратного хода клети на заготовку действуют сжимающие усилия большой величины, приводящие в ряде случаев к стыковке или врезанию торцов заготовок. Аналогичное явление имеет место во время осуществления подачи заготовки в торец заготовки, сходящей с оправками. В результате чего нарушается непрерывность технологического процесса и приходится осуществлять прокатку каждой заготовки с недокатом, равным длине рабочего конуса трубы, увеличивая расход металла и снижая производительность стана. Кроме того, при этом портится прокатный инструмент, что приводит к преждевременному выходу из строя, снижая его стойкость. Технической задачей данного изобретения является разработка мероприятий, гарантирующих непрерывность технологического процесса прокатки тонко- и особотонкостенных труб при одновременном снижении расхода металла, росте производительности и повышении стойкости прокатного инструмента. Указаннап техническая задача достигается тем, что в известном способе холодной периодической прокатки тонко- и особотонкостенных труб, включающем порционную подачу и поворот заготовки, ее обжатие по диаметру, обжатие по толщине стенки переменной величины и калибрование по диаметру и толщине стенки в калибре, образованном круглыми ручьями роликов постоянного радиуса, на цилиндрической оправке, при этом перед обжатием по толщине стенки постоянной величины, равной 5-10% от суммарного обжатия по толщине ^стенки, чередуя эти обжатия между собой 3-5 раз на длине участка обжатия по толщине стенки, составляющей (0,3-0,5) его общей длины. Указанные параметры определены экспериментальным путем. Если постоянная величина обжатия по толщине стенки меньше 5% от суммарного обжатия по толщине стенки, число чередований обжатий по толщине стенки с переменной и постоянной величинами менее 3 и, к тому же, это чередование осуществляется на длине участка обжатия по толщине стенки, составляющей менее 0,3 его общей длины, то наблюдается рост осевых сжимающих усилий на заготовку, приводящих к врезанию торцов заготовки и, как следствие, процесс прокатки нарушается. В случае же если постоянная величина обжатия по толщине стенки больше 10%, число чередований обжатий по толщине стенки с переменной и постоянной величинами более 3, а чередование указанных обжатий производится на длине участка обжатия по толщине стенки, составляющей более 0,5 его общей длины, то происходит увеличение усилий срыва рабочего конуса трубы с оправки (во время осуществления подачи заготовки), при котором врезаются торцы заготовок (подающей на оправку и сходящей с ней), в результате чего процесс прокатки нарушается. Сущность изобретения поясняется чертежом, где представлен схематично предлагаемый способ периодической прокатки тонко- и особотонкостенных труб. Здесь: І*зев.п. - зев подачи на опорных планках; Ι ρ*. Ι ο'*, Ι ο"* - соответственно, участки обжатия по диаметру в зоне редуцирования, по толщине стенки постоянной и переменной величины; І*к - зона калибрования по диаметру и толщине стенки на планках; Ι ο* - участок обжатия на опорных планках. Предложенный способ может быть осуществлен на существующем стане холоднойпрокатки труб роликами. Предложенный способ холодной прокатки тонко- и особотонкостенных труб содержит порционную подачу (т) и поворот заготовки 1, осуществляемые в зеве подачи (І зев.п.), ее обжатие по диаметру в зоне редуцирования 2 (lp), уменьшающееся обжатие по толщине стенки переменной величины в зоне обжатия З (І 0)> калибрования по диаметру и толщине стенки в зоне калибрования 4 (Ік) в калибре, образованном круглыми ручьями роликов 5 постоянного радиуса, на цилиндрической оправке 6. Причем ролики 5 цапфами контактируют с профилированной поверхностью опорных планок 7. При этом перед уменьшающимся обжатием по толщине стенки переменной величины осуществляют обжатие по толщине стенки постоянной величины (Ιο1), равной 5-10% от суммарного обжатия по толщине стенки, чередуя эти обжатия между собой 35 раз по длине участка обжатия по толщине стенки, составляющей (0,3-0,5) его общей длины (l0 ). Прокатку труб с использованием предложенного способа осуществляют на существующем стане ХПТР следующим образом. Заготовку 1 подают порциями поворачивают, когда ролики 5,перекрываясь по профилированной поверхности (І*зев.п.) опорных планок 7, находятся в зеве подачи (І зев.п.). Затем ролики 5, перекатываясь по зоне редуцирования (lp *) планок 7, своими круглыми ручьями постоянного радиуса производят обжатие только по диаметру 2 (1р). Далее последовательно, перекатываясь, ролики 5 по соответствующим участкам (10'*, Ιο"*, Ιο*, 1к*) планок 7 осуществляют: обжатие по толщине стенки постоянной величины (1о')< чередуя между собой обжатие по толщине стенки переменной величины (Ιο"), с обжатием по толщине стенки постоянной величины (1о')~ 3-5 раз (для примера на фиг. 1 показано 3-х кратное чередование этих обжатий). То есть продолжают осуществлять обжатие по толщине стенки с переменной величиной (Ιο") и заканчивают чередование этих обжатий обжатием по толщине стенки постоянной величины (Ιο') на длине участка обжатия по толщине стенки, составляющей (0,3-0,5) его общей длины (10). Осуществление обжатия по толщине стенки постоянной величины (строго регламентированной в пределах 5-10%) в сочетании с также регламентированным числом чередований обжатий по толщине стенки переменной и постоянной величины 3-5 раз на начальной длине участка обжатия, составляющей 0,3-0,5 от общей длины, позволяет существенно уменьшить величину осевых сжимающих усилий на заготовку и усилие срыва рабочего конуса (или части его трубы) с оправки до величин, при которых исключается врезание торцов заготовок. Заканчивают перекрываться ролики 5 по остальной части планок 7 после обжатия заготовки 1 по толщине стенки переменной величины калиброванием по диаметру и толщине стенки (I*) в зоне калибрования до получения готовой трубы. Заканчивая прокатку предыдущей заготовки и начиная закатку конца следующей заготовки, последнюю подвергают последовательно аналогичным обжатием со строго определенным числом чередований указанных обжатий на определенной части общей длины обжатия по толщине стенки. При этом также имеет место снижение величины осевых сжимающих усилий на заготовку и усилий срыва рабочего конуса (и даже его части) с оправки, что и позволяет вести технологический процесс без остановки стана, исключая врезаний торцов заготовок в зоне обжатия, т. е. процесс прокатки не нарушается. Предлагаемый и известный (прототип) способы прокатки были опробованы при прокатке труб из стали Х18Н10Т по маршруту 020x0,75 - 18x0,2 мм на стане ХПТР 15-30. При этом число двойных ходов клети в минуту составляло 110. Величина подачи заготовки разнялась 2,5 мм. В качестве смазки использовали велосит. Общая длина участка обжатия по толщине стенки (10) на оправке составляла 185 мм. При этом варьировали величину постоянного обжатия потол-щине стенки переменной и постоянной величин и длиной участка обжатия по толщине стенки, на котором осуществлено чередование указанных обжатий. По каждому варианту прокатано по 1000 м труб. При этом определяли часовую производительность стана. Результаты испытаний представлены в таблице. Анализ полученных результатов (см. табл.) показывает, что если даже один из параметров выходит за пределы предлагаемых (№№ 2, 3, 4, 21, 23, 24), то наблюдалось нарушение технологического процесса из-за врезания торцов заготовок и прокатку приходилось осуществлять с недокатом рабочего конуса трубы при уменьшенной про-изводительности стана. Аналогичное явление происходило и в случае, если все три параметра были запредельными (№Ns 1, 5,6, 10, Т1, 15,16, 19,20 и 25). И только лишь в том случае, когда все три параметра находились в пределах предлагаемых (обжатие по толщине стенки постоянной величины равно 5-10% от суммарного, число чередований обжатий постоянной и переменной величины равно было 3-5 и чередование этих обжатий осуществлялось на (0,3-0,5 общей длины участка обжатия по толщине стенки (№№ 7, 8, 9, 12, 13, 14, 17, 18 и 19 процесс прокатки протекал нормально бе: врезания торцов заготовок. К тому же про катку осуществляли без недоката рабочего конуса трубы при увеличенной производи тельности стана на 30% Й сниженном рас ходе металла на 6,5%. Таким образом, предлагаемый способ по сравнению с известным (прототип) позволяет увеличить производительность стан; на 30% и снизить расход металла на 6,5%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of cold rolling of thin and especially thin-walled pipes

Автори англійськоюKutsenko Oleksandr Ivanovych, Kekukh Stanyslav Mykolaiovych, Korol Mykola Mykolaiovych, Samoilenko Henadii Dmytrovych, Kravchenko Yurii Oleksiiovych, Zahrebelnyi Viktor Terentiiovych, Smolin Oleksii Mykolaiovych, Lisovskyi Oleksandr Oleksandrovych, Khokhlov Anatolii Ivanovych, Kirsanov Mykola Vasyliovych, Zlyn'ko Valerii Dmytrovych, Korol Radymir Mykolaiovych

Назва патенту російськоюStarwriterспособ холодной прокатки тонкостенных и особо тонкостенных труб

Автори російськоюКуценко Александр Иванович, Кекух Станислав Николаевич, Король Николай Николаевич, Самойленко Геннадий Дмитриевич, Кравченко Юрий Алексеевич, Загребельный Виктор Терентьевич, Смолин Алексей Николаевич, Лисовский Александр Александрович, Хохлов Анатолий Иванович, Кирсанов Николай Васильевич, Злинько Валерий Дмитриевич, Король Радимир Николаевич

МПК / Мітки

МПК: B21B 21/00

Мітки: труб, холодної, особливої, тонкостінних, періодичної, спосіб, прокатки

Код посилання

<a href="https://ua.patents.su/5-6917-sposib-kholodno-periodichno-prokatki-tonkostinnikh-ta-osoblivo-tonkostinnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб холодної періодичної прокатки тонкостінних та особливо тонкостінних труб</a>

Попередній патент: Пристрій для регулювання температури

Наступний патент: Спосіб одержання мідьмістких заготівок безперервною розливкою

Випадковий патент: Спосіб виробництва вина газованого "салюте фраголіно"