Спосіб сухого гасіння коксу та пристрій для його здійснення

Номер патенту: 2211

Опубліковано: 26.12.1994

Автори: Лобов Олександр Олександрович, Карпов Олександр Васильович, Коськов Віктор Іванович, Мінасов Олександр Миколайович, Кононенко Василь Семенович

Формула / Реферат

1. Способ сухого тушения кокса, включающий подачу кокса в камеру тушения, охлаждение его газом, подаваемым на разных уровнях, по крайней мере двумя потоками, и отвод газа с последующим его обеспыливанием и утилизацией тепла, отличающийся тем, что один из потоков газа подают выше зоны отвода газов в количестве 20-40% от общего объема прямотоком к коксу, а поток газа, подаваемый ниже зоны отвода газов, подают в противотоке к коксу.

2. Устройство для сухого тушения кокса, включающее вертикальный корпус, снабженный средствами для загрузки и выгрузки, распределителем циркулирующего газа с несколькими ярусами, и сборный коллектор для отвода газа, отличающееся тем, что сборный коллектор для 01 вода газа выполнен кольцевым с косыми газоходами, а центральный распределитель циркулирующего газа установлен в камере тушения таким образом, что верхний ярус его расположен выше косых газоходов на 1/8 -1/12 часть диаметра камеры тушения.

Текст

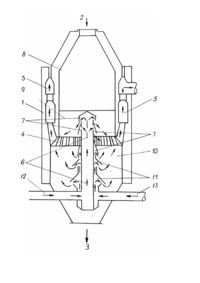

Изобретение относится к технике сухого тушения кокса и может найти применение в коксохимической промышленности. Известен способ, включающий пропускание кокса под действием силы тяжести через холодильную камеру, подачу охлаждающего газа противотоком, по меньшей мере, двумя потоками по высоте камеры, отвод газа из верхней части камеры, его охлаждение и подачу в камеру. Газ охлаждают, по меньшей мере, до двух различных температур, и поток с более высокой температурой подают в камеру выше точки подачи потока газа с более низкой температурой. Известна установка для тушения кокса [1], включающая установленные последовательно холодильную камеру со средствами для подачи охлаждающего газа, расположенными друг над другом по высоте камеры, и коллектором для отвода газа, соединенный с ним пылеосадительный бункер, котел-утилизатор с теплообменными элементами, трубопроводе газодувкой, подсоединенный к средствам для подачи охлаждающего газа. Каждое средство для подачи охлаждающего газа подсоединено трубопроводом с газодувкой к котлу-утилизатору непосредственно, средство для подачи газа с более высокой температурой подсоединено к котлу-утилизатору после первой по ходу газа секции теплообменных элементов и ниже расположенные средства для подачи газа с более низкой температурой подсоединены к котлу-утилизатору соответственно после следующи х по ходу газа теплообменных элементов, последние расположены параллельно. Недостатки известных способа и установки для тушения кокса заключаются в неравномерном теплообмене за счет того, что предусмотрен односторонний боковой отвод охлаждающего газа. В этом случае движение потока охлаждающего газа будет всегда смещено в сторону отвода, что приведет к недоохлаждению кокса с обратной противоположной от отвода стороны. Кроме того, предусмотрена подача в камеру потока циркулирующего газа с более высокой температурой (300°С) выше точки подачи потока с более низкой температурой. При такой подаче циркулирующего газа не будет достигн уто эффективное тушение кокса за счет небольшого перепада температуры кокса и охлаждающего газа. Следует отметить, что отрицательным моментом является прохождение всего потока циркулирующе го газа через весь слой раскаленного кокса, имеющего температуру 900°С, который расположен выше верхнего уровня ввода. Контакт газа со всем объемом кокса при такой температуре ускорит скорость реакции СО2 + С = 2СО, что связано с повышением угара кокса. Поскольку в современных установках предусмотрена разовая подача на тушение большого объема раскаленного кокса (20-30 т), то при попадании такого количества кокса непосредственно в зону циркуляции газа, температура перед котлом резко повысится после загрузки и напротив снизится перед последующей загрузкой, что приведет к колебаниям параметров вырабатываемого пара. Все это в и тоге приводит к повышению угара кокса, а, следовательно, и к ухудшению его качества. В основу изобретения поставлена задача разработать способ сухого тушения кокса, где путем создания условий прямотока и противотока газа достигалась бы равномерность теплоотдачи, что в свою очередь повысит эффективность процесса тушения кокса. Поставленная задача решается тем, что в способе, включающем подачу кокса в камеру тушения, охлаждение его газом, подаваемыми на разных уровнях, по крайней мере двумя потоками, и отвод газа с последующим его обеспыливанием и утилизацией тепла, согласно изобретению, один из потоков газа подают выше зоны отвода газов в количестве 20-40% от общего объема газа, причем, тушение кокса в зоне, расположенной выше отвода газов, производят в прямотоке, а ниже - в противотоке к коксу. Задачей изобретения является также разработка устройства для сухого тушения кокса, в котором газораспределительные узлы были бы выполнены таким образом, чтобы достигалась равномерность теплоотдачи, что повысит эффективность тушения кокса. Поставленная задача решается в устройстве, включающем вертикальный корпус, снабженный сборным коллектором для отвода газа, а также средствами для загрузки и выгрузки кокса и центральный распределитель циркулирующего газа с несколькими ярусами, сборный коллектор для отвода газа выполнен кольцевым с косыми газоотводами, в центральный распределитель установлен в камере тушения таким образом, что верхний ярус его расположен выше косых газоходов на 1/8 - 1/12 часть диаметра камеры тушения. Заявленная совокупность признаков позволяет за счет равномерной теплоотдачи уменьшить угар кокса, тем самым снизить разрушение структуры кусков кокса, т.е. повысить его прочность. Кроме того, в предложенной конструкции устройства для тушения раскаленного кокса достигается уменьшение сопротивления проходу газа, что позволяет увеличить производительность процесса по потушенному коксу на 10-15%. Организация процесса тушения раскаленного кокса в две ступени с охлаждением на первой ступени частью циркулирующего потока газа приводит к повышению равномерности снятия тепла с раскаленного кокса циркулирующим газом по высоте и сечению камеры тушения, что также снижает угар кокса. Одновременно уменьшается и запыленность циркулирующего газа. На чертеже схематически изображено устройство для сухого тушения кокса, состоящее из вертикального корпуса 1 с загрузочным 2 и разгрузочным 3 средствами, соединенного косыми газоотводами 4 со сборным кольцевым коллектором 5 для отвода газов, разделенным по высоте на два газохода. В нижней части вертикального корпуса 1 установлен центральный распределитель циркулирующего газа 6 с несколькими ярусами 7, 11 вывода циркулирующего газа для обеспечения дифференцированной подачи и регулирования количества газов по ярусам. При этом/установлен он таким образом, что его верхний ярус 7 расположен выше косых газоходов 4 на 1/8 - 1/12 часть диаметра камеры тушения 10. Подача 20-40% циркулирующего газа в центральный распределитель осуществлена через трубопровод 12, а 80 - 60 % - посредством трубопровода 13. Взаимосвязь конструктивных элементов обеспечивает в устройстве наличие форкамеры 8 и зоны I и II ступеней процесса охлаждения - 9 и 10. Сущность способа состоит в следующем. Раскаленный кокс, имеющий температуру 980-1060°С, загружают для сухого тушения через загрузочное приспособление 2, после чего он поступает в форкамеру 8, а затем в зону, расположенную выше отвода газов, т е. на первую ступень охлаждения 9, где он контактирует в прямотоке с 20-40% общего объема циркулирующего в системе охлаждения газа, подаваемого по трубопроводу 12 и через верхний ярус 7 центрального распределителя циркулирующего газа 6, расположенного выше косых газоотводов 4. Затем кокс охлаждают в противотоке в зоне. расположенной ниже отвода газов, т.е. на второй ступени процесса 10, остальным количеством циркулирующего газа: 60-80% объема подают через трубопровод 13 и нижние ярусы 11 центрального распределителя 6, расположенные ниже косых газоходов 4. Охлажденный до 150-200°С кокс выгружают через разгрузочное устройство 3. Нагретые до 750-800°С циркулирующие газы из первой и второй ступеней охлаждения 9 и 10 через косые газоотводы 4 поступают в кольцевые каналы 5, затем котел-утилизатор и на обеспыливание (на чертеже не показано). Охлажденные до 130-140°С циркулирующие в замкнутой системе газы после утилизации снятого при тушении кокса тепла возвращают через центральный распределитель 6 на тушение кокса. Таким образом, в предложенном объекте в отличие от известного осуществлена позонная по высоте подача охлаждающего газа в центре камеры, что при наличии косых газоотводов, расположенных по периметру камеры, приведет к более равномерному распределению циркулирующего газа, т.е. к более равномерному охлаждению кокса. Конструктивное исполнение устройства позволяет обеспечить подачу охлажденного до 130-140°С циркулирующего газа по всей высоте камеры, что приводит к интенсификации процесса тушения кокса особенно в верхней ее части. В известном решении тушение кокса производят только в прямотоке, в предложенном - в комбинированной системе: в прямотоке (I ст.) и противотоке (II ст.). В предложенном варианте в зону ниже косых газоходов через весь слой кокса подают только 60- 80 % общего объема циркулирующего газа, а остальное (20-40%) поступает в зону выше косых газоотводов. Это обеспечивает снижение сопротивления системы, что является предпосылкой для увеличения производительности установки. Кроме того, поскольку в зоне, расположенной ниже косых газоходов, температура кокса будет ниже (800°С), угар кокса существенно уменьшится. Пример. Сухое тушение кокса было осуществлено в подели, имитирующей конструкцию предложенного устройства. Режим работы был следующим: Сопротивление слоя кокса определялось по формуле: где S и n св - удельная поверхность засыпи (м 2/м 3) и свободный объем межкускового пространства (м 2/м 3); n сл - кинематическая вязкость газа; r сл - плотность циркулирующего газа; w - средняя скорость циркулирующего газа в камере, м/сек, определяемая по следующей формуле где Vг - количество циркулирующи х газов, м 3/г; tcp - средняя температура циркулирующих газов, °С; F - площадь сечения камеры тушения, м 2. Из уравнения (1) видно, что сопротивление слоя засыпи кокса пропорционально средней скорости газа в степени 1,55. Сама же скорость циркулирующе го газа определяется его 'количеством и температурой, а суммарное сопротивление зоны тушения зависит еще и от длины пути прохождения циркулирующего газа от дутьевой головки до косых газоходов. Так, например, при подаче на первую ступень процесса 30% объема циркулирующего газа, сопротивление 1 м слоя засыпи на первой ступени процесса составит: где 0,4 - скорость циркулирующего газа на первой ступени; 1,33 - скорость циркулирующего газа в известном объекте - в зоне тушения, м/сек. Сопротивление 1 м слоя засыпи в зоне тушения на второй ступени составит: где 0,93 - скорость циркулирующего газа в •зоне тушения по предлагаемому решению, м/сек. Таким образом, суммарное сопротивление 1 м засыпи кокса при его тушении составит 4,8 + 17,1 = 21,9 мм вод.ст. Если же учесть, что на первой ступени процесса длина пути циркулирующего газа до косых газоходов сокращается с 7 (в известном объекте, а также на второй ступени процесса предложенного объекта) до 3 м, то суммарное сопротивление системы тушения кокса проходу газа составит: 4,8 х 3 + 17 х 7 = 133,4 мм вод.ст. Базовым объектом является действующая установка сухого тушения кокса (УСТК), работающая на проектной производительности с удельным расходом дутья 1500 нм 3/т потушенного кокса при ситовом составе кокса с содержанием классов +80 м -25 мм, соответственно, 11 и 7%. Содержание в циркулирующем газе СО 8% и Н2 - 4%. Фактическое и расчетное сопротивление 1 м слоя засыпи кокса в зоне тушения этого объекта составляет 30, а суммарное сопротивление всей системы - 200-210 мм вод.ст. Таким образом, в предложенном объекте гидравлическое сопротивление всей системы тушения кокса снижается примерно на 33%, что позволяет увеличить производительность установки по потушенному коксу на 10-15%. Такое же положение имеет место и при сопоставлении с известным объектом. В табл.1 приведены результаты экспериментов, подтверждающие решение поставленной задачи в пределах выбранных параметров процесса. Из приведенных в табл.1 данных видно, что подача 20-40% циркулирующего газа на первую ступень тушения при расположении верхнего яруса центрального распределителя выше уровня косых газоходов на расстоянии 1/8-1/12 части диаметра камеры тушения обеспечивает оптимальный режим работы установки. Подача 20-40% циркулирующего газа на I ступень тушения при расположении верхнего яруса центрального распределителя выше уровня косых газоходов на расстоянии менее 1/8 или более 1/12 ухудшает показатели работы установки: в первом случае увеличивается суммарное сопротивление и запыленность циркулирующего газа, во втором - увеличиваются угар и истираемость кокса (табл.2). В табл.3 приведены сравнительные данные показатели процесса тушения кокса, осуществленного в известном объекте и в предложенном техническом решении при различной загрузке используемого устройства. Из приведенного сопоставления показателей известного и предложенного объектов видно, что при одной и той же выгрузке, т.е. при одинаковой производительности, в предложенном объекте достигаются более высокие показатели, что позволяет работать на установке с большей нагрузкой, т.е. повысить производительность примерно на 10-15%.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for the dry coke quenching and the device for its realization

Автори англійськоюLobov Oleksand Oleksandrovych, Kononenko Vasyl Semenovych, Karpov Oleksandr Vasyliovych, Minasov Oleksandr Mykolaiovych, Kos`kov Viktor Ivanovych

Назва патенту російськоюСпособ сухого тушения кокса и устройство для его осуществления

Автори російськоюЛобов Александр Александрович, Кононенко Василий Семенович, Карпов Александр Васильевич, Минасов Олександр Миколайович, Коськов Виктор Иванович

МПК / Мітки

МПК: C10B 39/02

Мітки: коксу, спосіб, сухого, гасіння, пристрій, здійснення

Код посилання

<a href="https://ua.patents.su/5-2211-sposib-sukhogo-gasinnya-koksu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб сухого гасіння коксу та пристрій для його здійснення</a>

Попередній патент: Реагент-стабілізатор для бурових розчинів

Наступний патент: Сировинна суміш для одержання портландцементного клінкера

Випадковий патент: Пристрій для визначення відстані між сидіннями в автобусах загального користування