Змішувач-гранулятор для сипких матеріалів, зокрема технічного вуглецю

Формула / Реферат

1. Змішувач-гранулятор для сипких матеріалів, зокрема технічного вуглецю, що містить горизонтально розташований циліндричний металевий корпус із змонтованими на ньому торцевими кришками, завантажувальним і розвантажувальним люками і патрубками для подачі рідкої в'яжучої речовини, циліндричний ротор із закріпленими на ньому перемішуючими елементами, розміщений усередині вказаного корпусу співвісно з ним і виконаний з можливістю обертання за допомогою приводу, нагрівальний пристрій, виконаний з труб, закріплених зовні по периметру циліндричного металевого корпусу уздовж його подовжньої осі, при цьому перемішуючі елементи виконані у вигляді шнекових лопатей, розташованих під завантажувальним люком, і циліндричних пальців, розміщених за шнековими лопатями і встановлених уздовж циліндричного ротора по гвинтовій лінії з утворенням зазорів між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу, який відрізняється тим, що циліндричні пальці встановлені на зазначеному роторі щонайменше по двох гвинтових лініях, зміщених одна відносно іншої, при цьому уздовж однієї гвинтової лінії циліндричні пальці закріплені радіально, а уздовж іншої гвинтової лінії закріплені похило, циліндричні пальці розміщені уздовж циліндричного ротора з чергуванням радіально і похило закріплених циліндричних пальців між собою, причому частина циліндричних пальців, розміщених за шнековими лопатями, встановлена з постійним кроком, а наступна за ними частина встановлена із перемінним кроком.

2. Змішувач-гранулятор за п. 1, який відрізняється тим, що циліндричні пальці встановлені на циліндричному роторі по гвинтових лініях, зміщених одна відносно іншої на 180°.

3. Змішувач-гранулятор за п. 1, який відрізняється тим, що шнекові лопаті виконані з циліндричними пальцями, закріпленими на їх поверхні, поверненій до циліндричних пальців ротора, паралельно подовжній осі ротора.

4. Змішувач-гранулятор за п. 3, який відрізняється тим, що зазначені циліндричні пальці встановлені в два ряди із зміщенням один відносно одного в кожному ряду на кут α, який становить 44°- 46°, а між рядами на кут α1, який становить 22°-23°.

5. Змішувач-гранулятор за п. 1, який відрізняється тим, що циліндричний ротор додатково містить сегментний ніж, розташований між розвантажувальним люком і торцевою кришкою з утворенням зазору між його різальними кромками і внутрішньою поверхнею торцевої кришки.

6. Змішувач-гранулятор за п. 5, який відрізняється тим, що сегментний ніж встановлений на циліндричному роторі під кутом γ до площини торцевої кришки, який дорівнює 14°-16°, а зазор r між їх різальною кромкою і внутрішньою поверхнею торцевої кришки складає не більше 10 мм.

7. Змішувач-гранулятор за п. 5 або 6, який відрізняється тим, що сегментний ніж виконаний змінним і закріплений на циліндричному роторі за допомогою різьбового з'єднання.

8. Змішувач-гранулятор за п. 1 або 2, який відрізняється тим, що похило закріплені циліндричні пальці встановлені на циліндричному роторі під кутом β, який становить 5°-6° до його відповідних радіальних осей.

9. Змішувач-гранулятор за п. 1 або 2, або 8, який відрізняється тим, що циліндричні пальці виконані змінними і закріплені на циліндричному роторі за допомогою різьбових з'єднань таким чином, що зазор s між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу складає не більше 0,9-1,6 мм.

10. Змішувач-гранулятор за п. 1 або 2, або 8, або 9, який відрізняється тим, що торцеві частини циліндричних пальців виконані із зносостійкими наконечниками, наприклад, трикутного поперечного перерізу.

Текст

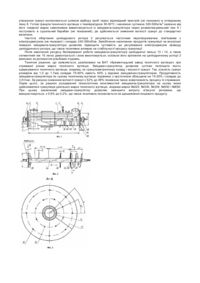

Корисна модель відноситься до пристроїв для грануляції сипких порошкоподібних матеріалів, зокрема, до технологічного устаткування для отримання технічного вуглецю, і може бути використана в нафтохімічній і інших галузях промисловості, пов'язаних з переробкою сипких матеріалів. Відомий змішувач-гранулятор [див. Производство и использование технического углерода для резин/ В.Ю.Орлов, А.М.Комаров, Л.А.Ляпина, - Ярославль: Изд. Александр Рутман, 2000. - 512с., - с.321-323], що містить горизонтально розташований циліндричний металевий корпус із змонтованими на ньому торцевими кришками, завантажувальним і розвантажувальним люками, патрубком для подачі рідкої в'яжучої речовини, циліндричний ротор із змонтованими на ньому перемішуючими елементами, розміщений усередині вказаного корпусу співвісно з ним і виконаний з можливістю обертання за допомогою приводу. Циліндричний металевий корпус складається з двох обичайок, простір між якими утворює нагрівальний пристрій, при цьому зовнішня обичайка обладнана засобами для подачі і відведення теплоносія. Перемішуючі елементи виконані у вигляді шнекових лопатей, розташованих під завантажувальним люком, і циліндричних пальців, розміщених за шнековими лопатями і встановлених уздовж ротора, щонайменше, по одній гвинтовій лінії з утворенням зазорів між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу, який складає 3,5мм. Циліндричні пальці жорстко закріплені на циліндричному роторі в радіальному положенні з постійним кроком, а їх торцеві частини мають зносостійкі наконечники. Недоліками відомого змішувача-гранулятора є: - радіальне розташування циліндричних пальців на циліндричному роторі і їх розміщення уздовж нього з постійним кроком не дозволяє синхронізувати тривалість процесів утворення гранул і подальших процесів їх ущільнення і шліфовки, внаслідок чого знижуються якісні показники технічного вуглецю, що випускається, і, відповідно, продуктивність змішувача-гранулятора в цілому; - виконання шнекових лопатей не дозволяє забезпечити достатню інтенсивність перемішування порошкоподібного технічного вуглецю при подачі його в зону змочування, що приводить до збільшення тривалості процесу з'єднання його агрегатів з рідкою в'яжучою речовиною і не дозволяє синхронізувати його тривалість з процесом утворення гранул, внаслідок чого знижуються якісні показники технічного вуглецю, що випускається, і, відповідно, продуктивність змішувача-гранулятора в цілому; - неможливість запобігання налипання продуктів грануляції на внутрішню поверхню торцевої кришки в зоні розвантажувального люка знижує стабільність процесу природного виходу готової продукції із змішувачагранулятора, що негативно позначається на процесах ущільнення і шліфовки гранул і, як наслідок, приводить до зниження якісних показників технічного вуглецю і продуктивності змішувача-гранулятора в цілому; - жорстке кріплення циліндричних пальців на циліндричному роторі не дозволяє проводити регулювання величини зазору між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу у міру зносу пальців, що приводить до налипання продуктів грануляції на вказану поверхню, а також ускладнює заміну циліндричних пальців в процесі експлуатації змішувача-гранулятора. Окрім цього, налипання продуктів грануляції на внутрішні поверхні циліндричного металевого корпусу і торцевої кришки приводить до збільшення навантаження на електродвигун приводу ротора, що знижує його чутливість до регулювання і приводить до зниження стабільності процесу грануляції. У результаті відомий змішувач-гранулятор не забезпечує стабільність якісних показників технічного вуглецю, що випускається, і характеризується порівняно невисоким виходом товарної продукції по відношенню до маси вихідної порошкоподібної сировини, що суттєво знижує його продуктивність. Відомий змішувач-гранулятор для отримання технічного вуглецю [див. патент UA №4141 U, МПК7 B01J 2/10, B01J 2/28, дата публікації 15.01.2005, Бюл. №1, 2005], що містить горизонтально розташований циліндричний металевий корпус із змонтованими на ньому торцевими кришками, завантажувальним і розвантажувальним люками і патрубками для подачі рідкої в'яжучої речовини, циліндричний ротор із закріпленими на ньому перемішуючими елементами, розміщений усередині зазначеного корпусу співвісно з ним і виконаний з можливістю обертання за допомогою приводу, нагрівальний пристрій, виконаний з труб, закріплених зовні циліндрового металевого корпусу по його периметру уздовж подовжньої осі. Перемішуючі елементи виконані у вигляді шнекових лопатей, розташованих під завантажувальним люком, і циліндричних пальців, розміщених за шнековими лопатями і встановлених уздовж ротора, щонайменше, по одній гвинтовій лінії з утворенням зазорів між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу, який складає 1,01,6мм. Циліндричні пальці жорстко закріплені на циліндричному роторі в радіальному положенні з постійним кроком, а їх торцеві частини мають зносостійкі наконечники. Внутрішній діаметр циліндричного металевого корпусу збільшений до 600мм, його внутрішня поверхня корпусу піддана механічній обробці. На внутрішній поверхні торцевої кришки з боку розвантажувального люка встановлена мембрана з хімічно стійкого матеріалу з антиадгезійними властивостями, що зменшує налипання на неї продуктів грануляції. У вказаному змішувачі-грануляторі усунений ряд недоліків, властивих аналогу, а його продуктивність дещо збільшена. Зокрема, встановлення на торцевій кришці мембрани зменшило налипання продуктів грануляції на її внутрішню поверхню. За рахунок збільшення кількості патрубків для подачі рідкої в'яжучої речовини збільшена зона змочування. Механічна обробка внутрішньої поверхні циліндричного металевого корпусу дозволила реалізувати меншу величину зазору між нею і торцевими частинами циліндричних пальців, що підвищило вихід гранул технічного вуглецю однорідної якості. При цьому відоме технічне рішення має наступні недоліки: - радіальне розташування циліндричних пальців на циліндричному роторі і їх розміщення уздовж нього з постійним кроком не дозволяє синхронізувати тривалість процесів утворення гранул і подальших процесів їх ущільнення і шліфовки, внаслідок чого знижуються якісні показники технічного вуглецю, що випускається, і, відповідно, продуктивність змішувача-гранулятора в цілому; - виконання шнекових лопатей не дозволяє забезпечити достатню інтенсивність перемішування порошкоподібного технічного вуглецю при подачі його в зону змочування, що приводить до збільшення тривалості процесу з'єднання його агрегатів з рідкою в'яжучою речовиною і не дозволяє синхронізувати його тривалість з процесом утворення гранул, внаслідок чого знижуються якісні показники технічного вуглецю, що випускається, і, відповідно, продуктивність змішувача-гранулятора в цілому; - жорстке кріплення циліндричних пальців на циліндричному роторі не дозволяє проводити регулювання величини зазору між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу у міру зносу пальців, що приводить до налипання продуктів грануляції на вказану поверхню, а також ускладнює заміну циліндричних пальців в процесі експлуатації змішувача-гранулятора; - порівняльно невисокий ресурс мембрани на торцевій кришці, що знижує ефективність її використання в процесі експлуатації змішувача-гранулятора. У результаті зазначений змішувач-гранулятор, прийнятий як прототип, також не забезпечує стабільність якісних показників технічного вуглецю, що випускається, і характеризується порівняно невисоким виходом товарної продукції по відношенню до маси вихідної порошкоподібної сировини, що знижує його продуктивність. Окрім цього, жорстке кріплення циліндричних пальців на роторі здорожує технічне обслуговування і ремонт змішувача-гранулятора в процесі експлуатації. В основу корисної моделі поставлена задача створення такого змішувача-гранулятора для сипких матеріалів, зокрема, технічного вуглецю, в якому за рахунок іншого конструктивного виконання перемішуючих елементів і їх іншого розміщення на циліндричному роторі забезпечується стабільність якісних показників гранульованого технічного вуглецю різних марок при одночасному підвищенні продуктивності змішувача-гранулятора. Окрім цього інше кріплення перемішуючих елементів на циліндричному роторі дозволяє знизити витрати на технічне обслуговування і ремонт змішувача-гранулятора в процесі експлуатації. Поставлена задача вирішується тим, що в змішувачі-грануляторі для сипких матеріалів, зокрема, технічного вуглецю, що містить горизонтально розташований циліндричний металевий корпус із змонтованими на ньому торцевими кришками, завантажувальним і розвантажувальним люками і патрубками для подачі рідкої в'яжучої речовини, циліндричний ротор із закріпленими на ньому перемішуючими елементами, розміщений усередині вказаного корпусу співвісно з ним і виконаний з можливістю обертання за допомогою приводу, нагрівальний пристрій, виконаний з труб, закріплених зовні циліндричного металевого корпусу по його периметру уздовж подовжньої осі, при цьому перемішуючі елементи виконані у вигляді шнекових лопатей, розташованих під завантажувальним люком, і циліндричних пальців, розміщених за шнековими лопатями і встановлених уздовж циліндричного ротора по гвинтовій лінії з утворенням зазорів між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу, згідно корисної моделі циліндричні пальці встановлені на зазначеному роторі, щонайменше, по двох по гвинтових лініях, зміщених одна щодо іншої, при цьому уздовж однієї гвинтової лінії циліндричні пальці закріплені радіально, а уздовж іншої гвинтової лінії закріплені похило, циліндричні пальці розміщені уздовж циліндричного ротора з чергуванням радіально і похило закріплених циліндричних пальців між собою, причому частина циліндричних пальців, розміщених за шнековими лопатями, встановлена з постійним кроком, а наступна за ними частина встановлена із перемінним кроком. Доцільно, щоб циліндричні пальці були встановлені на циліндричному роторі по гвинтових лініях, зміщених одна щодо іншої на 180°. Для підвищення інтенсивності перемішування порошкоподібного технічного вуглецю при подачі його в зону змочування і зменшення тривалості процесу з'єднання його агрегатів з рідкою в'яжучою речовиною шнекові лопаті виконані з циліндричними пальцями, закріпленими на їх поверхні, зверненій до циліндричних пальців ротора, паралельно подовжній осі ротора. При цьому доцільно, щоб зазначені циліндричні пальці були встановлені в два ряди із зміщенням один щодо одного в кожному ряду на кут а, який становить 44°-46°, а між рядами на кут a 1, який становить 22°-23°. Для запобігання налипання продуктів грануляції і стабілізації процесу природного виходу готової продукції із змішувача-гранулятора циліндричний ротор додатково містить сегментний ніж, розташований між розвантажувальним люком і торцевою кришкою з утворенням зазору між його ріжучими кромками і внутрішньою поверхнею торцевої кришки. При цьому доцільно, щоб сегментний ніж був встановлений на циліндричному роторі під кутом g до площини торцевої кришки, який дорівнює 14°-16°, а зазор r між їх ріжучою кромкою і внутрішньою поверхнею торцевої кришки складав не більше 10мм. Для підвищення зручності монтажу і демонтажу в процесі експлуатації сегментний ніж виконаний змінним і закріплений на циліндричному роторі за допомогою різьбового з'єднання. Для синхронізації тривалості процесів утворення гранул і подальших процесів їх ущільнення і шліфовки похило закріплені циліндричні пальці встановлені на циліндричному роторі під кутом b, який становить 5°-6° до його відповідних радіальних осей. Для підвищення зручності монтажу і демонтажу, а також регулювання висоти циліндричних пальців у міру їх зносу в процесі експлуатації вони виконані змінними і закріплені на циліндричному роторі за допомогою різьбових з'єднань таким чином, що зазор s між їх торцевими частинами і внутрішньою поверхнею циліндричного металевого корпусу становить не більше 0,9-1,6мм. Для підвищення ресурсу торцеві частини циліндричних пальців виконані із зносостійкими наконечниками, наприклад, трикутного поперечного перерізу. Сукупність загальних і відрізнювальних ознак корисної моделі, що заявляється, дозволяє реалізувати в пропонованому змішувачі-грануляторі стабільність якісних показників гранульованого технічного вуглецю різних марок при одночасному підвищенні продуктивності змішувача-гранулятора. Нове конструктивне виконання ротора і інше закріплення циліндричних пальців на ньому дозволяє синхронізувати між собою тривалість процесів змішування, створення і зростання гранул, подальшого їх ущільнення і шліфовки. Кріплення циліндричних пальців на циліндричному роторі за допомогою різьбових з'єднань дозволяє проводити регулювання величини зазору між їх торцевими частинами і внутрішньою поверхнею металевого корпусу у міру зносу пальців, що знижує витрати на технічне обслуговування і ремонт змішувача-гранулятора в процесі експлуатації. Установка на порожнистому циліндричному роторі сегментного ножа, в поєднанні з вищезазначеним технічним результатом дозволяє зменшити налипання продуктів грануляції на внутрішні поверхні змішувача-гранулятора і, тим самим, підвищити чутливість до регулювання електродвигуна приводу циліндрового ротора, що також позитивно впливає на стабільності процесу грануляції. Сутність корисної моделі пояснюється представленими фігурами креслення, де на Фіг.1 надана схема змішувача-гранулятора; на Фіг.2 - циліндричний ротор з перемішуючими елементами; на Фіг.3 - переріз А-А на Фіг.2 (розміщення радіальних пальців на шнекових лопатях), на Фіг.4 - вид Б на Фіг.2 (кріплення циліндричних пальців на роторі), на Фіг.5 - вид В на Фіг.2 (розміщення сегментного ножа). Змішувач-гранулятор для сипких матеріалів, зокрема, технічного вуглецю складається (Фіг.1) з горизонтально розташованого циліндричного металевого корпусу 1, циліндричного ротора 2 із змонтованими на ньому перемішуючими елементами, розміщеного всередині циліндричного металевого корпусу 1, нагрівального пристрою 3, закріпленого зовні циліндричного металевого корпусу 1 по його периметру уздовж подовжньої осі, і теплоізоляційного покриття 4, розташованого із зовнішньої сторони нагрівального пристрою 3. Циліндричний металевий корпус 1 виготовлений із сталі марки 20Х13Н4Г9 з механічною обробкою внутрішньої поверхні. Внутрішній діаметр D циліндричного металевого корпусу 1 складає 612мм, а довжина L 2566мм. Торцеві частини циліндричного металевого корпусу 1 закриті знімними торцевими кришками 5. В його верхній частині встановлені завантажувальний люк 6, чотири вертикальні 7 патрубки для подачі рідкої в'яжучої речовини і оглядовий люк 8 для відбору проб, а в нижній частині розташований розвантажувальний люк 9. Циліндричний ротор 2 змонтований на підшипниках (не показані), розташованих в торцевих кришках 5 і в муфтах 10, які опираються на кронштейни 11, і обертається за допомогою приводу, що складається з електродвигуна і редуктора (не показані). Перемішуючі елементи на циліндричному роторі 2 виконані (Фіг.2) у вигляді шнекових лопатей 12, встановлених під завантажувальним люком 6, циліндричних пальців 13 і 14, розміщених на ділянці між шнековими лопатями 12 і розвантажувальним люком 9, і сегментного ножа 15, змонтованого за розвантажувальним люком 9 перед торцевою кришкою 5. Шнекові лопаті 12 виконані з кроком Т, який дорівнює 195-205мм, і розміщені уздовж циліндричного ротора 2 на відстані, не перевищуючому 2Т, яке складає 390-410мм. На поверхні шнекових лопатей 12 (Фіг.3), зверненої до циліндричних пальців 13 і 14, змонтовано два ряди циліндричних пальців 16, які розміщені із зміщенням один щодо одного в кожному ряду на кут a, який дорівнює 44°-46°, а між рядами на кут a 1, який дорівнює 22°-23°. Циліндричні пальці 13 і 14 (Фіг.2), розміщені по двох гвинтових лініях циліндричного ротора 2, зміщеним одна щодо іншої, наприклад, на 180°, при цьому уздовж однієї гвинтової лінії циліндричні пальці 13 закріплені радіально, а уздовж іншої гвинтової лінії циліндричні пальці 14 закріплені з нахилом у бік шнекових лопатей 12 під кутом b, який дорівнює 5°-6° до відповідних радіальних осей циліндричного ротора 2. Циліндричні пальці 13 і 14 встановлені в 45 рядів і чергують один з одним по довжині циліндричного ротора 2. При цьому, у перших 33 рядах, розташованих за шнековими лопатями 12, крок t між ними постійний і складає 43-45мм, а в подальших 12 рядах крок t1 змінний і дорівнює відповідно 42, 40, 38, 38мм і далі - по 37мм. На циліндричному роторі 2 всі зазначені пальці 13 і 14 закріплені за допомогою регульованих різьбових з'єднань 17, кожне з яких складається (Фіг.4) з втулки 18, накидної гайки 19 і шайби 20. Втулки 18 за допомогою зварки жорстко з'єднані з циліндричним ротором 2, а шайби 20 - з циліндричними пальцями 13 і 14. Циліндричні пальці 13 і 14 виготовлені з прутків діаметром до 15-20мм і мають на торцевих частинах зносостійкі наконечники 21, наприклад, трикутного поперечного перерізу, виконані напайкою пластин із сталі марки Э65Х25Г13НЗ. Механічна обробка циліндричного металевого корпусу 1 і регулювання висоти циліндрових пальців 13 і 14 за допомогою різьбового з'єднання 17 дозволяють забезпечити постійну величину зазору s між їх наконечниками 21 і внутрішньою поверхнею циліндричного металевого корпусу 1, який складає не більше 0,9-1,6мм. Сегментний ніж 15 виконаний (Фіг.5) із зовнішнім діаметром d, рівним 565мм, і встановлений на циліндричному роторі 2 під кутом g до площини торцевої кришки 5, який становить 14°-16°, при цьому зазор r між його ріжучою кромкою і внутрішньою поверхнею торцевої кришки 5 складає не більше 10мм. Сегментний ніж 15 закріплений на циліндричному роторі 2 за допомогою болтового з'єднання (не показано). Робота змішувачагранулятора здійснюється таким чином. Технологічна водяна пара з температурою 180-220°С подається через припливну магістраль в труби нагрівального пристрою 3 і нагріває циліндричний металевий корпус 1. Порошкоподібний технічний вуглець, заздалегідь ущільнений в зрівняльній ємності (не показана) до насипної густини 90-110кг/м3, з температурою близько 130°С через шлюзовий живильник (не показаний) поступає в змішувач-гранулятор через завантажувальний люк 6. Масова подача порошкоподібного технічного вуглецю визначається швидкістю обертання шлюзового живильника. Одночасно через патрубки 7 під тиском близько 200кПа і при температурі 80-90°С в змішувач-гранулятор уприскується рідка в'яжуча речовина, яка складається з 0,2-0,5% водного розчину меляси. Водний розчин меляси, що поступає в змішувач-гранулятор, готується і підтримується в заданій концентрації в автоматичному режимі. Подача порошкоподібного технічного вуглецю в зону змочування здійснюється шнековими лопатями 12, при цьому інтенсифікація цього процесу досягається за рахунок додаткової дії циліндрових пальців 16. Перемішування порошкоподібного технічного вуглецю з рідкою в'яжучою речовиною в зоні змочування проводиться циліндричними пальцями 13 і 14, які встановлені на циліндричному роторі 2 з постійним кроком t. В процесі створення і зростання гранул також беруть участь циліндричні пальці 13 і 14, встановлені аналогічно. Установка циліндричних пальців 13 і 14 на циліндричному роторі 2 по двох гвинтових лініях, зміщених одна щодо іншої на 180°, з чергуванням радіально і похило закріплених пальців між собою дозволяє синхронізувати тривалість процесів утворення гранул і подальших процесів їх ущільнення і шліфовки за рахунок створення ефекту незначної протитечії продуктів грануляції, що позитивно впливає на формування гранул. Подальше ущільнення і шліфовка гранул, що утворилися, здійснюються циліндричними пальцями 13 і 14, встановленими із змінним кроком t1. Поступове зменшення величини кроку між ними позитивно впливає на утворення більш рівної поверхні і ущільнення гранул. Постійна величина зазору s між наконечниками 21 вказаних пальців і внутрішньою поверхнею циліндричного металевого корпусу 1 в поєднанні з його примусовим обігрівом нагрівальним пристроєм 3, запобігає налипанню продуктів грануляції на цю поверхню. Налипанню цих продуктів на внутрішню поверхню торцевої кришки 5 запобігає сегментний ніж 15. Вогкість готових гранул є індивідуальною для кожної марки технічного вуглецю і підтримується автоматично за рахунок регулювання подачі рідкої в'яжучої речовини і вихідного порошкоподібного технічного вуглецю. Процес утворення гранул контролюється шляхом відбору проб через відповідний пристрій (не показано) в оглядовому люку 8. Готові гранули технічного вуглецю з температурою 30-50°С і насипною густиною 320-500кг/м3 залежно від його товарної марки самопливом вивантажуються із змішувача-гранулятора через розвантажувальний люк 9 і поступають в сушильний барабан (не показаний), де здійснюється зниження вогкості гранул до стандартної величини. Частота обертання циліндрового ротора 2 регулюється частотним перетворювачем, пов'язаним з електродвигуном (не показані) і складає 240-350об/хв. Запобігання налипанню продуктів грануляції на внутрішні поверхні змішувача-гранулятора дозволяє підвищити чутливість до регулювання електродвигуна приводу циліндричного ротора, що також позитивно впливає на стабільності процесу грануляції. Після закінчення ресурсу безперервної роботи змішувача-гранулятора циліндричні пальці 13 і 14, а також сегментний ніж 15 легко демонтується і знов вмонтовується, оскільки його кріплення на циліндричному роторі 2 виконано за допомогою різьбових з'єднань. Технічне рішення, що заявляється, реалізовано на ВАТ «Кременчуцький завод технічного вуглецю» при отриманні різних марок технічного вуглецю. Змішувач-гранулятор дозволяє суттєво поліпшити якість одержуваного технічного вуглецю, зокрема, по гранулометричному складу і міцності гранул. Так, кількість гранул розміром від 1,0 до 1,7мм складає 75-80% замість 60% у відомих змішувачах-грануляторах. Продуктивність змішувача-гранулятора по сухому технічному вуглецю порівняно з прототипом збільшена на 15-20% і складає до 3,5т/час. За рахунок зниження вогкості гранул з 52% до 49% понижена також енергоємність процесу їх отримання. Окрім цього, за рахунок розширення технологічних можливостей змішувача-гранулятора на ньому може здійснюватися грануляція декількох марок технічного вуглецю, зокрема марок №220, №330, №339, №550 і №650. При цьому зазначений змішувач-гранулятор дозволяє зменшити витрату в'яжучої речовини, що використовується, з 0,9% до 0,2%, що також позитивно позначається на здешевленні кінцевого продукту.

ДивитисяДодаткова інформація

Назва патенту англійськоюMixer-granulator for bulk materials, in particular, industrial carbon

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюСмеситель-гранулятор для сыпучих материалов, в частности, технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

Мітки: технічного, сипких, вуглецю, змішувач-гранулятор, зокрема, матеріалів

Код посилання

<a href="https://ua.patents.su/5-22963-zmishuvach-granulyator-dlya-sipkikh-materialiv-zokrema-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Змішувач-гранулятор для сипких матеріалів, зокрема технічного вуглецю</a>

Попередній патент: Спосіб розділення сумішей в повітряному інерційному сепараторі

Наступний патент: Вузол гідрозамка

Випадковий патент: Піддон для виготовлення тротуарної та лицювальної плитки