Спосіб утилізації відпрацьованих та топочних газів

Номер патенту: 23964

Опубліковано: 31.08.1998

Формула / Реферат

1. Способ утилизации отработанных и топочных газов, включающий очистку газов от пыли, растворение оксидов серы, азота и углерода SО3, NO2 и СО2 в воде с образованием кислот, нейтрализацию их путем взаимодействия с известняком, отделение гипса от раствора, отличающийся тем, что газы предварительно охлаждают в теплообменнике до температуры 0-50°С, растворение оксидов серы, азота и углерода осуществляют путем барботирования газов через слой воды при давлении 0,1-0,3 МПа, дополнительно осуществляют доокисление оксидов SO2, СО и NO до SО3, СО2 и NO2 путем добавления в барботажный раствор кислот, полученных при растворении оксидов серы, азота и углерода, содержащихся в отработанных и топочных газах, осуществляют нейтрализацию барботажного раствора, путем пропускания его через слой известняка при давлении 0,01-0,11 МПа, образующийся в процессе нейтрализации углекислый газ отбирают, а раствор нитрата кальция добавляют в барботажный раствор.

2. Способ по п.1,отличающийся тем, что гипс отделяют от раствора путем перемешивания гипсового шлама, полученного после разделения продуктов газоочистки, с горячей золой из топки печи, горячим цементным клинкером или обожженной известью.

Текст

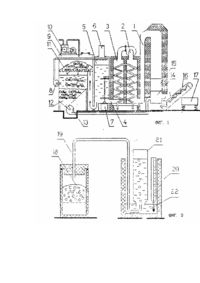

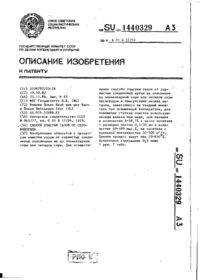

Изобретение относится к способам очистки отработанных и топочных газов с получением товарных продуктов для промышленного, сельского и жилищно-коммунального хозяйства, в частности, пара и горячей воды для теплоснабжения зданий и энергетических установок, получение гипса для изготовления строительных изделий и растворов, азотнокислого кальция для удобрения почв и модификации бетонов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является принятый за прототип способ, по которому топочные или отработанные газы без предварительного охлаждения орошают водной суспензией известняка. Для осуществления процесса известняк измельчают до размеров менее 0,1 мм. Состав суспензий - Ж : Т= 10 : 1 {Родионов А.И., Клушин В.Н., Торочешников Н.С. Техника защиты окружающей среды. - М., Химия, 1989, с,73-75]. При этом газы освобождаются от пыли, оксида серы, азота и углерода SО3, NO2 и СО2 растворяются в воде, образовавшиеся при растворении газов кислоты взаимодействуют с кислородом воздуха и вступают в соединения с известняком . В результате очистки образуется шлам, состоящий из 65% воды и твердых частиц сульфита кальция. Полученную суспензию сгущают до концентрации 250-300 г/л и перерабатывают в гипс путем корректировки рН раствора серной кислотой и окисления кислородом воздуха при давлении 0,2...1,0 МПа. Гипс отделяют от воды на центрифуга х или фильтрах. Признаками прототипа, совпадающими с существенными признаками заявляемого изобретения, являются очистка газов от пыли, растворение оксидов серы, азота и углерода SO3, NO2 и СО2 в воде с образованием кислот и нейтрализация полученных кислот путем взаимодействия с известняком, отделение полученного гипса от раствора. Причинами, препятствующими достижению необходимого технического результата (использования тепловой энергии охлаждения отработанных и топочных газов и конденсации паров, извлечение товарных продуктов с высокой степенью очистки газов, а также уменьшения энергозатрат на проведение процесса) являются следующие: - измельчение известняка для получения суспензии требует больших затрат энергии: - орошение газов мелкими каплями жидкости способствует десорбции газов из жидкости вследствие большего давления в капле по сравнению с окружающим каплю газом; - нейтрализация кислот, полученных при растворении оксидов серы, азота и углерода SO3, NO2 и СО2 путем взаимодействия с известняком на первой стадии контакта жидкости с очищаемым газом исключает окисление и растворение наиболее токсичных и труднорастворимых оксидов NO и СО, что снижает степень очистки газов, а также препятствует доокислению оксида серы SO2 до SО3 и требует дополнительного введения товарной кислоты для переработки сульфитных шламов в гипс, что усложняет и удорожает очистку; - ведение процесса без предварительного охлаждения газов исключает возможность получения воды, углекислоты и тепловой энергии, а также значительно снижает растворимость оксидов углерода и азота. В основу изобретения поставлена задача усовершенствования способа утилизации отработанных и топочных газов, в котором за счет предварительного охлаждения газов в теплообменнике до температуры 050°С, замены орошения газов их барботированием через слой воды при давлении 0,1-0,3 МПа, использования в барботажном растворе воды и кислот, полученных при конденсации в теплообменнике паров, содержащихся в отработанных газах, и при растворении оксидов серы, углерода и азота из газов, добавления в барботажный раствор растворанитратакальция, полученного при нейтрализации барботажного раствора, нейтрализации барботажного раствора путем его пропускания через слой известняка, вакуумирования барботажного раствора при его нейтрализации, использования твердых, жидких и газообразных продуктов нейтрализации достигается использование тепловой энергии охлаждения газов и конденсации паров, извлечение товарных продуктов с высокой степенью очистки газов, уменьшение энергозатрат на проведение процесса, что позволяет уменьшить загрязнение окружающей среды и дополнительно получать тепловую энергию в виде пара и горячей воды для теплоснабжения зданий и энергетических установок, гипса для изготовления строительных изделий и растворов, азотнокислого кальция для удобрения почв и модификации бетонов и углекислого газа для сварочных работ и отверждения строительных изделий. Поставленная задача решается тем, что в способе утилизации отработанных и топочных газов, включающем очистку газов от пыли, растворение оксидов серы, азота и углерода SО3, NO2 и СО2 в воде с образованием кислот, нейтрализацию их путем взаимодействия с известняком, отделение гипса от раствора, согласно изобретению, газы предварительно охлаждают в теплообменнике до температуры 0-50°С, растворение оксидов серы, азота и углерода осуществляют путем барботирования газов через слой воды при давлении 0,1-0,3 МПа, дополнительно осуществляют доокис/іение оксидов SO2, СО и NO до SО 3, СО 2 и NO2 путем добавления в барботажный раствор кислот, полученных при растворении оксидов серы, азота и углерода, содержащихся в отработанных и топочных газах, осуществляют нейтрализацию барботажного раствора путем пропускания его через слой известняка при давлении 0,01-0,11 МПа, образующиеся в процессе нейтрализации углекислый газ отбирают, а раствор нитрата кальция добавляют в барботажный раствор. Согласно изобретению, гипс отделяют от раствора путем перемешивания гипсового шлама, полученного после разделения продуктов газоочистки, с горячей золой из топки печи, горячим цементным клинкером или обожженной известью. Между совокупностью существенных признаков, необходимых и достаточных, предполагаемого изобретения и достигаемым техническим результатом существует следующая причинно-следственная связь: - за счет охлаждения газов в теплообменнике до температуры 0-50°С и конденсации паров воды и кислот выделяется дополнительная тепловая энергия в количествах, сопоставимых с энергией охлаждения газов от температуры в топке (1500°С) до температуры в тр убе (175-300°С), которую в виде нагретого теплоносителя можно использовать для отопления зданий и обеспечения различных те хнологических процессов; - при этом сконденсированная в теплообменнике вода, а также серная, азотная и угольная кислоты, полученные при растворении оксидов серы, азота и углерода, поступают в барботажный раствор, чем достигается экономия водопроводной воды и товарных кислот и, соответственно, удеше вление процесса; - кроме того, понижение температуры газов перед очисткой способствует увеличению растворимости окислов серы, углерода и азота и повышает степень очистки отходящи х газов; - за счет замены орошения газов их барботированием через барботажный раствор, в котором присутствуют серная и азотная кислоты, достигается доокисление SO2, СО и NO и повышение их растворимости, что позволяет увеличить степень очистки отходящих газов и способствует повышению концентрации H2SO4, Н2СО3 и НNО3 в растворе, ведущей к увеличению выхода товарной продукции; - за счет пропускания барботажного раствора через слой известняка обеспечивается нейтрализация киса&т, причем при нейтрализации серной кислоты карбонатом кальция образуется гипсовый шлам, который в дальнейшей смешивают с горячей золой, горячим цементным клинкером или обожженной известью и используют для изготовления строительных изделий, а при нейтрализации азотной кислоты - нитрат кальция Са(NО3)2, который можно использовать для удобрения почв или как добавку в бетоны, что позволяет из отходящи х газов получить товарную продукцию и таким образом повысить степень использования природного сырья; - за счет вакуумирования барботажного раствора при его нейтрализации обеспечивается удаление из него растворенного из отходящих газов и полученного при нейтрализации H2SO4 и HNO3 углекислого газа, который в дальнейшем можно использовать при сварке, для производства строительных материалов и др., - за счет добавления в барботажный раствор раствора нитрата кальция Са(NО3)2 полученного при нейтрализации барботажного раствора, достигается экономия водопроводной воды, а также повышение концентрации нитрата кальция в растворе, что позволяет использовать его как товарную продукцию; - за счет смешивания гипсового шлама, полученного при нейтрализации барботажного раствора, с горячей золой, горячим цементным клинкером или обожженной известью достигается утилизация твердых продуктов газоочистки, уменьшение энергозатрат при отделении гипса от воды и получение дополнительной тепловой энергии в виде пара, который можно использовать для обеспечения технологических процессов. Изобретение иллюстрируется графическим материалом на фиг.1 и фиг 2 Способ осуществляют следующим образом (см схему на фиг.1). Топочные газы из дымохода 1 дымососом 2 подают в дополнительный теплообменник 3. где они охлаждаются до 20-30°С, нагревая при этом теплоноситель с 0-30 до 80*90°С Температурный интервал предварительного охлаждения газов в теплообменнике 0-50°С принят с учетом того, что при температуре 50°С остаточная влажность газов составляет 10%, то есть количество сконденсированных паров составит 90%. При повышении температуры газов выше 50°С скорость конденсации резко снижается и соответственно, уменьшается количество выделяемой энергии. Кроме того, при повышении температуры ухудшается растворимость окислов серы, азота и углерода, присутствующих в газах. При уменьшении температуры до 0°С и ниже вода, циркулирующая по трубам теплообменника, замерзает, что требует усложнения технологического процесса и экономически нецелесообразно. Сконденсированный в теплообменнике водяной пар, серная и азотная кислоты собираются в ванне 4, сообщающейся с барботажной колонной 5. После охлаждения в теплообменнике 3, топочные газы барботируют через раствор серной, азотной и угольной кислот при давлении 0,1-0,3 МПа и температуре 0-50°С и выбрасывают в атмосферу через трубу 6, Давление 0,1-0,3 МПа принято потому, что давление менее 0,1 МПа не обеспечит барботацию газов через раствор, а более 0,3 МПа - экономически не целесообразно. В барботажной колонне 5 топочные газы диспергируются высокооборотной мешалкой 7 и за счет капиллярного давления в мелких пузырьках дополнительно освобождаются от окислов серы, азота и углерода, Низкое рН барботажного раствора способствует доокислению оксидов SO2, СО и NO до SO3, СО2 и NO2 и хемосорбции их с образованием H 2SO4, Н2СО3 и HNО3. Одновременно газы освобождаются от механических загрязнений -пыли, сажи и др. Барботажный раствор с помощью насоса 8 подвергают циркуляции из барботажной колонны 5 в нейтрализатор 9, где с помощью насоса 10 поддерживают давление 0,01-0,11 МПа. Давление менее 0,01 МПа технически сложно обеспечить, а давление более 0,11 МПа (более атмосферного) затруднит десорбцию углекислого газа из жидкости. В нейтрализаторе 9 раствор фильтруют через слой известняка 11. При этом серная и азотная кислоты нейтрализуются по реакциям: H2SO4 + СаСО3 + Н2 О = CaSO4 * 2Н2О + СО2 2HNO3 + СаСО3 - Са(NО3)2 + Н2О + СО 2 Углекислый газ вакуумнасосом 10 откачивают из нейтрализатора 9 в буферную емкость (на фиг.1 не показана), а затем используют в производстве сварочных работ, отверждении кирпича и других строительных материалов. Частицы сульфита и сульфата кальция, а также золы и сажи осаждаются в отстойнике 12, откуда их шламовым насосом 13 подают в сборник золошлаковой смеси 14 топки 15, где смешивают с золой и шлаком. Образующийся пар поступает в топку 15, отдавая затем энергию в теплообменнике 3. Полученную золошлаковую смесь с дегидратированным за счет тепла золы и шлака сульфатом кальция (гипсом) шнеком 16 подают на формовочный пост 17, где формуют золошлакогипсовый кирпич. Циркулирующий барботажный раствор постепенно обогащается азотнокислым кальцием. После достижения концентрации 20-30% барботажный раствор заменяют водой и реализуют в качестве азотного удобрения и модифицирующей добавки в бетоны. Предлагаемый способ характеризуется данными таблиц 1, 2, 3, где представлены примеры выполнения способа в лабораторных условиях. Πример 1 иллюстрируется схемой прибора для сбора и анализа газов на фиг.2. Газы из лабораторной топки 18 направляют по теплоизолированной трубе 19 в теплоизолированный водяной газосборник 20, который состоит из сосуда 21 и ванны 22. По понижению уровня воды в сосуде 21 определяют объем газа, а по повышению уровня воды в ванне 22 - суммарный объем газа и сконденсированного пара. По изменению температуры воды в ванне 22 рассчитывают количество выделившегося тепла, а химическим анализом воды и газа устанавливают содержание абсорбированных и несвязанных оксидов (см. табл.1). Пример 2, В примере 2 рассчитывают количество тепла, углекислоты, гипса и азотно-кислого кальция, получаемых из 1 м 3 топочных газов (см. табл.2). Расче т выполняют в следующей последовательности: 1. Определяют количество тепла от охлаждения газа с 200 до 30°С: Q1 = m*c*t = 1,2 кг*1,32 кДж/кг*град*170 град = 270 кДж. 2. Определяют количество тепла, полученного от конденсации паров воды Q2 = Μn sn = 0,1 кг * 2260 КДж/кг = 226 кДж. 3. Суммарное количество утилизируемого тепла Q = Q1 + Q2 - 270 + 230 - 500 кДж/м 3. Пример 3. В примере 3 рассчитывают количество углекислоты, получаемой в результате осуществления способа (см. таблицу 2). Расчет выполняют в следующей последовательности. 1. Количество СО2, полученного от сжигания топлива при использовании газа, составит Т1 = 160г/м 3. 2. Количество СО2 о т нейтрализации SО3 и NO2 состави т Т2 = 0,8 + 0,4=1,2г/м 3, 3. Суммарное количество СО2 - 161,2 г/м 3. Пример 4. В примере 4 рассчитывают количество гипса и нитрата кальция, полученных из 1 м 3 газов (см, табл.2). MCaSO4*0,5H2O=1,2-145/80 = 2,175г; MCa(NO3)2 = 0,52 -184/72 = 1,3 г . Пример 5.В примере 5 определяют влияние температуры и давления на процесс извлечения окислов серы, азота и углерода из газов (см. табл.3). Анализ табл. 1-3 позволяет сделать следующие выводы: - дополнительное охлаждение дымовых газов с последующим барботированием их и нейтрализацией обеспечивает получение тепла, углекислоты, гипса и нитрата кальция и снижает содержание вредных оксидов в газе вдвое; - лучшими условиями для растворения оксидов является повышенное давление и низкая температура, однако с технической точки зрения, оптимальными следует считать температуру 0-50°С и давление 0,1 -0,3 МПа; - лучшими условиями для десорбции газа из жидкости является низкое давление и повышенная температура, однако с экономической точки зрения оптимальными следует считать разрежение 0,01...0.11 МПа и температуру 0-50°С.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of cleaning exhaust and fuel gas

Автори англійськоюOvchynnikov Ivan Petrovych, Lukashova Olena Ivanivna

Назва патенту російськоюСпособ утилизации отработанных и топочных газов

Автори російськоюОвчинников Иван Петрович, Лукашова Елена Ивановна

МПК / Мітки

МПК: B01D 53/34, C10K 1/00

Мітки: утилізації, газів, топочних, спосіб, відпрацьованих

Код посилання

<a href="https://ua.patents.su/5-23964-sposib-utilizaci-vidpracovanikh-ta-topochnikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації відпрацьованих та топочних газів</a>

Попередній патент: Композиційний корм для сільськогосподарських тварин та спосіб його готування

Наступний патент: Імпульсний регулятор постійного струму

Випадковий патент: Спосіб спектрофотометричного визначення загального вмісту первинних амінів