Спосіб магнітно-абразивної об’ємної обробки

Номер патенту: 25441

Опубліковано: 30.10.1998

Автори: Майборода Віктор Станіславович, Степанов Олег Васильович, Гейчук Володимир Миколайович

Формула / Реферат

Способ магнитно-абразивной объемной обработки, преимущественно концевого и осевого режущего инструмента, включающий вращение детали, установленной между полюсами электромагнитов, вокруг собственной оси, вращение вокруг оси кольцевой ванны, образованной полюсными наконечниками и заполненной магнитно-абразивной массой, отличающийся тем, что деталь располагают в плоскости, касательной к средней линии кольцевой ванны, при этом угол между осью обрабатываемой детали и проекцией оси кольцевой ванны на эту плоскость составляет 50 - 80°.

Текст

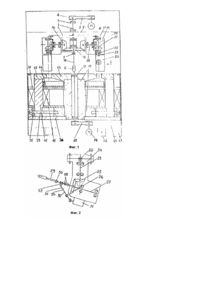

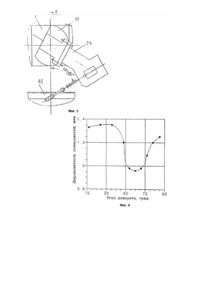

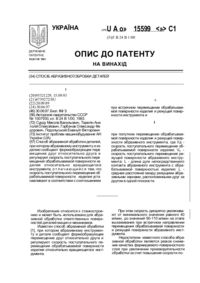

Изобретение относится к магнитно-абразивной обработке (МАО) деталей сложной пространственной конфигурации и может быть использовано для обработки концевого и осевого режущего инструмента, деталей типа тел вращения с винтовыми и прямолинейными пазам. Известен способ магнитно-абразивной обработки наружных поверхностей инструментов (Авт. св. СССР №975357, кл. B24b31/10, заявл. 01.06.81), в котором с целью повышения качества обработки всех рабочих поверхностей концевых инструментов, а именно полирование заборной и калибрующей частей, его вращают вокруг собственной оси и располагают между торцами вращающихся чашечны х полюсов электромагнитов, образующи х кольцевую рабочую зону, заполненную ферромагнитной абразивной массой. При этом ось инструмента располагают относительно плоскости симметрии полюсов электромагнитов со смещением, которое определяется из условия совпадения направления вектора абразивной массы по средней линии кольцевой зоны с направлением наклона стружечной канавки неподвижного инструмента, при этом полюса электромагнита вращаются в противоположных направлениях. Недостатком данного способа обработки является низкая производительность, связанная с поштучной обработкой инструмента, сложность конструкции и переналадки установки, реализующей данный способ для обработки различных рабочих поверхностей и типов концевого и осевого инструмента. Известен способ объемной полировки (Авт. св. СССР №403537, кл. B24b31/10, заявл. 03.06.71), в котором детали предназначенные для полирования, перемещают в магнитно-абразивном порошке, удерживаемом силами магнитного поля между полюсами магнитной системы, образующей кольцевую ванну. При этом детали вращают вокруг своей оси, оси кольцевой ванны и осциллируют вдоль оси кольцевой ванны. Недостатком известного способа является невозможность получения равномерной обработки деталей типа тел вращения с продольными и винтовыми канавками, например, инструмента типа сверл, метчиков, концевых фрез, так как в процессе обработки поверхность канавок будет находиться в постоянно "закрытом" для обработки состояния, т.е. не будут создаваться условия, при которых соотношение давления магнитно-абразивного порошка и скорости относительного перемещения частиц порошка по поверхности обрабатываемых канавок будет недостаточным для производительной обработки поверхности, особенно для деталей из магнитных материалов, для которых характерно "экранирование" магнитного потока в области канавок. Это связано с тем, что при таком положении инструмента относительно оси кольцевой ванны, в области канавок магнитно-абразивный порошок тормозится и здесь наряду с наличием повышенного давления магнитно-абразивного инструмента (МАИ) на поверхность обрабатываемых канавок, скорость относительного перемещения частиц МАИ - минимальна, а в критических точках равна нулю, в результате чего образуются стабильные уплотненные зоны из частиц МАИ. При этом производительность и качество обработки низкие. Известен способ магнитно-абразивной объемной полировки (Авт. св. СССР №480535, кл. B24b31/10, заявл. 25.02.74), при котором изделие вращают вокруг собственной оси и оси кольцевой ванны, а также осциллируют вдоль своей оси и совершают радиальную осцилляцию. Недостатком подобного способа является сложность получения равномерной обработки на таких деталях, как концевой и осевой режущий инструмент, особенно в зонах винтовых пазов и канавок из-за невозможности создания достаточной скорости относительного перемещения магнитно-абразивного порошка по обрабатываемой поверхности. Наиболее близким к предлагаемому изобретению является способ объемной полировки (Авт. св. СССР №403537, кл. B24b31/10, заявл. 03.06.71), в котором детали предназначенные для полирования, перемещают в магнитно-абразивном порошке, удерживаемом силами магнитного поля между полюсами магнитной системы, образующей кольцевую ванну. При этом детали вращают вокруг своей оси, оси кольцевой ванны и осциллируют вдоль оси кольцевой ванны. Недостатком известного способа является невозможность получения равномерной обработки деталей типа тел вращения с продольными и винтовыми канавками, например, инструментов типа сверл, метчиков, концевых фрез, так как в процессе обработки поверхность канавок будет находиться в постоянно "закрытом" для обработки состояния, т.е. не будут создаваться условия, при которых соотношение давления магнитно-абразивного порошка и скорости относительного перемещения частиц порошка по поверхности обрабатываемых канавок будет достаточным для производительной обработки поверхности, особенно для деталей из магнитных материалов, для которых характерно "экранирование" магнитного потока в области канавок. Это связно с тем, что при таком положении инструмента относительно оси кольцевой ванны, в области канавок магнитно-абразивный порошок тормозится и здесь наряду с наличием повышенного давления магнитноабразивного инструмента (МАИ) на поверхность обрабатываемых канавок, скорость относительного перемещения частиц МАИ - минимальна, а в критических точках равна нулю, в результате чего образуются стабильные уплотненные зоны из частиц МАИ. При этом производительность и качество обработки низкие. При реализации данного способа практически не учитываются реологические характеристики магнитноабразивных порошков в магнитном поле, которые приводят к формированию в рабочих зонах стабильных уплотненных объемов порошка, аналогичных зонам заклинивания при МАО (магнитно-абразивная обработка) (Барон Ю.М. Магнитно-абразивная и магнитная обработка изделий и режущих инструментов. - Л.: Машиностроение, 1986. - С.176), особенно в зоне канавок деталей и, как следствие, неравномерной по всей поверхности и непроизводительной обработке. В основу заявляемого изобретения поставлена задача усовершенствования способа магнитно-абразивной объемной обработки путем повышения производительности и качества обработки рабочих поверхностей и стружкоотводящих канавок режущего концевого и осевого инструмента и подобных деталей за счет создания условий обработки, при которых осуществляется относительно равномерное обтекание обрабатываемых поверхностей магнитно-абразивным порошком в магнитном поле, достигаемое путем задания определенной траектории движения деталей и их расположения в магнитном поле, учитывающи х данные о магнитнореологических характеристиках магнитно-абразивных порошковых материалов. Поставленная задача достигается тем, что деталь, например, концевой или осевой режущий инструмент, вращают вокруг собственной оси, перемещают вокруг оси кольцевой ванны, образованной полюсными наконечниками ограниченной высоты и реверсивно перемещают вдоль оси кольцевой ванны. Согласно предполагаемому изобретению, деталь располагают в плоскости, касательной к средней линии кольцевой ванны так, что угол между осью обрабатываемой детали и проекций оси кольцевой ванны на эту плоскость составляет 50 - 80°. Такое расположение детали при магнитно-абразивной обработке тел вращения с канавками для повышения качества и производительности не известно из патентно-технической литературы. Известно, что при МАО де талей в условиях кольцевого магнитного зазора, деталь перемещается в среде магнитно-абразивного порошка, удерживаемого силами магнитного поля формирует перед собой уплотненную зону из частиц ферроабразивного порошка, которая представляет собой веерообразное формирование (Майборода B.C., Шлюко В.Я., Гридасова Т.Я. Особенности перемещения порошка при магнитно-абразивной полировке малогабаритных деталей сложной конфигурации // Порошковая металлургия. - 1985. - №7. - С.90 - 95; Барон Ю.М. Магнитно-абразивная и магнитная обработка изделий и режущи х инструментов. - Л.: Машиностроение, 1986. 176с.; Шлюко В.Я., Майборода В.С. и др. Магнитно-абразивная обработка деталей типа лопаток // Технология и орг. пр-ва. - 1985. - №3. - С.35 - 36). Образование подобной уплотненной зоны, ее размеры и характер поведения в процессе МАО прежде всего обусловлены: магнитно-реологическими свойствами магнитно-абразивных порошков, а именно геометрическими размерами и формой частиц, коэффициентами трения в парах порошок-порошок и порошок - обрабатываемая деталь, углом трения МАИ, магнитными свойствами; - геометрическими размерами рабочих зон магнитных зазоров; - особенностями перемещения обрабатываемых заготовок в процессе МАО (Майборода B.C., Степанов Р.В. и др. Реологические характеристики магнитно-абразивных порошков в магнитном поле // Порошковая металлургия. 1994. - №1/2. - С.62 - 66; Майборода B.C., Степанов О.В., Шлюко В.Я. Влияние магнитного поля на магнитные характеристики магнитно-абразивного порошкового инструмента // Сб. Научны х и методич. трудо в КПИ к 50-летию инженерно-физического факультета. Ч.2. - К.: Знание, 1994. - С.88 - 94). Для получения эффективной обработки по всей рабочей поверхности деталей, включая и поверхность канавок необходимо оптимальное соотношение между двумя связанными друг с др угом параметрами МАО: давлением магнитно-абразивного порошка, сформированного силами магнитного поля в МАИ на обрабатываемую поверхность; скоростью частиц МАИ относительно обрабатываемых поверхностей. Простое увеличение сил магнитного поля в рабочих зонах магнитных зазоров, обеспечивающих прижим частиц МАИ к обрабатываемым поверхностям и формирование максимально "жесткого" МАИ снижает способность МАИ обтекать поверхность обрабатываемой детали и является неприемлемым при МАО канавок. Увеличение скорости движения деталей, приводит к увеличению динамического давления частиц МАИ на обрабатываемую поверхность, однако это одновременно приводит к появлению уплотненных зон. Реализация первого пути приемлема для обработки наружных поверхностей деталей простой формы - тел вращения, плоскостей, когда возможно использование магнитных зазоров малой ширины. При обработке деталей сложной пространственной конфигурации часто необходимо использование магнитных зазоров большой ширины, достижение в которых высокой величины магнитной индукции сопряжено с рядом технических тр удностей и большими энергозатратами. Кроме этого, в процессе обработки деталей с продольными или винтовыми пазами происходит заполнение их объема порошком, который, прижимаясь к поверхности канавок (особенно для магнитных деталей), создает теневые зоны, оставаясь при обработке практически в неподвижном состоянии. Реализация второго пути - "динамического" прижима ограничено магнитно-реологическими характеристиками МАИ, когда для относительного перемещения частиц МАИ по поверхности необходимо соблюдение условий, при которых будет осуществляться устойчивое взаимодействие порций порошка, находящихся в области канавок, с основным объемом МАИ, приводящее к его движению относительно обрабатываемых поверхностей за счет магнитно-реологических сил. То есть необходимо соблюдение условий достижения критических сдвиговы х напряжений в массе сформированного МАИ (Шлюко В.Я., Тараненко Н.Л. и др. Определение тангенциальных напряжений при магнитно-абразивной обработке // Порошковая металлургия. - 1992. - №12. - С.43 - 46). Достижение поставленных требований при реализации этого пути тесно связано с обеспечением второго условия, необходимого для достижения эффективной обработки магнитно-абразивным методом. Получение необходимой относительной скорости движения частиц МАИ по обрабатываемым поверхностям детали, особенно по поверхности канавок возможно в том случае, когда угол наклона поверхности канавок по отношению к направлению основного движения обработки - вращения вокруг оси кольцевой ванны - будет соответствова ть углу трения для МАИ. Реализовать это можно за счет наклона деталей, а значит и обрабатываемых поверхностей по отношению к направлению основного движения. При этом не требуется использование больших значений магнитной индукции в рабочих зонах магнитных зазоров. На фиг.1 приведено устройство, реализующее способ магнитно-абразивной объемной обработки. На фиг.2 приведено устройство угловой головки. На фиг.3 - приведено рабочее положение устройства. На фиг.4 приведена зависимость изменения шероховатости поверхности рабочих частей разверток в зависимости от угла расположения деталей при МАО за время обработки 60с, при магнитной индукции в рабочих зазорах 0,4Тл, скорости обработки 3,5м/с. Устройство (фиг.1) состоит из головки 1, установленной на шпинделе 2 на подшипниках 3. На одном конце шпинделя установлен шкив 4 ременной передачи 5, которая соединяет шпиндель 2 с двигателем 6. Вместо ременной передачи может быть использован любой редукционный или мультипликационный передаточный механизм. На втором конце шпинделя 2 на подшипниках 7 установлено центральное коническое колесо 8, которое через муфту 9 соединено с валом 10. Вал 10 через подвижное шлицевое или шпоночное соединение сопрягается с телескопическим валом 11, который установлен в центральном магнитопроводе 13 магнитной системы. Вал 11 соединен с двигателем 14 ременной передачей 15. Как вариант, привод центрального конического колеса 8 может осуществляться через вал 10, расположенный в пустотелом шпинделе 2. В головке 1 установлена коническая зубчатая передача, находящаяся в зацеплении с коническим зубчатым колесом 8. Она состоит из шестерен 16 и 17 и вала 18. Соосно валу 18 в расточках головки 1 установлена головка 19. В ней на подшипниках установлен вал 20 с коническим колесом 21, находящимся в зацеплении с колесом 17. С нижним концом вала 20 посредством муфты 22 соединен вал 23 угловой головки 24 (фиг.2) с коническим колесом 25 на втором конце. Колесо 25 находится в зацеплении с колесом 26 посаженном на шпинделе 27. Выходной конец шпинделя через муфту Гука 28 соединен с зажимным механизмом для зажима обрабатываемой детали 29. В данном случае использован цанговый зажимной механизм 30. На корпусе угловой головки установлен колебательный привод 31, который посредством рычага 32, шарнира 33, шатуна 34 и подшипника 35 соединен с зажимным механизмом 30. Магнитная система устройства состоит из центрального магнитопровода 13, который жестко закреплен в нижней 36 и верхней 37 плитах из диамагнитного материала. К центральному магнитопроводу с помощью скоб 38 и шпилек 39 прижаты боковые магнитопроводы 40. На них надеты катушки 41. На боковых магнитопроводах 40, в верхней части закреплены внешние полюсные наконечники 42. В верхней части на центральный магнитопровод 13 установлен центральный полюсный наконечник 43, выполненный в виде диска, радиальная наружная поверхность которого и обращенные к ней боковые поверхности внешних полюсных наконечников 42 формируют между собой эквидистантный зазор, образующий кольцевую ванну. На верхнюю плиту 37 опирается поддон 44. Магнитная система установлена на столе 45. Стол 45 установлен на вертикальных направляющих 46 станины 47. Способ магнитно-абразивной объемной обработки концевого режущего инструмента состоит в следующем. Магнитный зазор станка, имеющий форму кольцевой ванны, заполняется магнитно-абразивным порошком, который удерживается в рабочей зоне магнитным полем, создаваемым малым значением постоянного тока, поданного на катушки 41 электромагнитов (фиг.1). Обрабатываемый инструмент 29 зажимается в цанговом зажимном механизме 30. Головки 19 поворачивают вокруг своей оси на угол равный 20 - 30 к плоскости параллельной плоскости, в которой находятся касательные к средней линии кольцевой ванны, в направлении, противоположном направлению главного движения - вращения вокруг оси кольцевой ванны. Устройство с деталями располагают в таком положении, при котором детали находятся у входа в рабочую зону магнитных зазоров. Индукцию в магнитных зазорах поднимают до величины равной оптимальной величине для МАО материала инструмента в условиях кольцевой магнитной системы с соответствующей величиной магнитного зазора. Включается двигатель привода головки 1 и двигатель 14 привода центрального конического колеса 8. Стол 45 вместе с магнитной системой с помощью привода вертикального перемещения (на фиг.1 не показан) плавно поднимается вверх до частичного или полного погружения обрабатываемой поверхности инструмента 29 в вертикальную ванну магнитной системы, заполненную магнитно-абразивным порошком (фиг.3). Шестерня 6 обкатывается по колесу 8, получающем дополнительное вращение от двигателя 14 через привод 15, вал 11 и муфту 9. Через пары шестерен 17 и 21, 25 и 26 суммарное вращение передается шпинделю 27. Кроме того, инструменту 29 приводом 31 сообщается колебательное движение, направленное по радиусу кольцевой ванны. Направление и частота вращения инструмента 29 вокруг своей оси, а также частота и амплитуда его колебательного движения по радиусу кольцевой ванны зависят от типа инструмента (развертка, метчик, сверло и т.д.), его конструкции, обрабатываемых поверхностей, материала из которого он изготовлен, типа используемого магнитно-абразивного порошка. В результате экспериментальной проверки были получены следующие результаты. Магнитно-абразивной обработке подвергались развертки 8мм, изготовленные из стали Р6М5 по стандартной технологии, включающей химическую очистку после операции термообработки. В качестве магнитно-абразивного материала использовали порошок Полимам-Т, обладающий универсальными свойствами, высокой полирующей способностью для материалов различных классов, с различной твердостью, вязкостью, составом и т.п. (Оликер В.Е. Порошки для магнитно-абразивной обработки и износостойких покрытий. - М.: Металлургия, 1990. - 176с.). Известно, что при обработке цилиндрических образцов из стали Р6М5 с аналогичными физико-механическими характеристиками, что и у испытуемых разверток в условиях типа кольцевая ванна с большими магнитными зазорами (величина зазора между поверхностями детали и полюсных наконечников значительно больше, чем размеры частиц порошка) оптимальная магнитная индукция составляет 0,4 - 0,6Тл, скорость относительного перемещения обрабатываемой поверхности деталей 2,7 - 4м/с. Выбор оптимального размера частиц порошка при МАО поверхности с известной шероховатостью осуществлялся по результатам исследований, приведенных в работе Оликер В.Е. Разработка и свойства литых магнитно-абразивных порошков: Препринт. - Киев: ИПМ АН УССР. 1984. - 58с. В нашем случае исходная поверхность составила Ra = 2 - 3мкм. Поэтому оптимальным размером частиц магнитно-абразивного порошка будет порошок фракции 630/400мкм. При обработке цилиндрических образцов с исходной шероховатостью 3 - 3,5мкм в течение 1,5мин была получена шероховатость с Ra = 0,2 0,6мкм. Произошло раскрытие раковин, полученных после химической очистки. Поверхность приобрела равномерный металлический блеск. Отметим, что в процессе обработки детали вращались вокруг собственной оси, параллельной оси кольцевой ванны и вокруг оси кольцевой ванны. Обработка разверток в аналогичных условиях привела к качественной обработке калибрующей части. Отмечалось улучшение шероховатости на задней и передней поверхностях вблизи калибрующей части. Практически необработанной осталась передняя и задняя рабочие поверхности у ножки зуба. Поворот оси инструмента на некоторый угол по отношению к оси кольцевой ванны показал, что наилучшие результаты - равномерная по всей поверхности обработка и минимальная шероховатость получены для углов поворота 50 - 80°. Зависимость изменения шероховатости от угла разворота деталей приведена на фиг.3. Исследование влияния времени обработки на шероховатость поверхностей зубьев разверток показали, что Ra = 0,2 - 0,6мкм достигается уже через 45 - 60с, что на 25 - 30% быстрее, чем при обработке по способу, описанному в прототипе. Покачивание деталей с амплитудой 10° в плоскости вращения вокруг оси кольцевой ванны позволило не только поднять производительность на 10%, а и получить шероховатость в диапазоне 0,2 - 0,3мкм. Это объясняется более полным использованием всего объема порошка, находящегося в рабочей зоне кольцевой ванны, и созданием дополнительных условий "динамического" прижима в горизонтальной плоскости МАИ к поверхностям деталей. При этом не нарушались условия соблюдения оптимальных углов трения в паре порошокпорошок для МАИ. По сравнению с известными способами МАО инстр умента изменение угла поворота деталей на указанный выше угол обеспечивает высокопроизводительную, качественную, равномерную обработку всей поверхности инструмента, включая и поверхность стружкоотводящих канавок. Реализация данного способа объемной обработки возможна на любых предприятиях страны, занимающихся выпуском, ремонтом и восстановлением подобных деталей. Технически данный способ обработки легко может быть воспроизведен на серийном металлорежущем оборудовании путем его незначительной доукомплектацией специальными технологическими наладками, обеспечивающими необходимую установку и перемещение деталей в среде магнитно-абразивного порошка, сформированного в МАИ силами магнитного поля.

ДивитисяДодаткова інформація

Автори англійськоюMaiboroda Viktor Stanislavovych, Heichuk Volodymyr Mykolaiovych, Stepanov Oleh Vasyliovych

Автори російськоюМайборода Виктор Станиславович, Гейчук Владимир Николаевич, Степанов Олег Васильевич

МПК / Мітки

МПК: B24B 31/112

Мітки: спосіб, обробки, магнітно-абразивної, об'ємної

Код посилання

<a href="https://ua.patents.su/5-25441-sposib-magnitno-abrazivno-obehmno-obrobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітно-абразивної об’ємної обробки</a>

Попередній патент: Пристрій для теплової фізіотерапії порожнинних запальних процесів

Наступний патент: Спосіб визначення життєздатності тонкої кишки

Випадковий патент: Спосіб профілактики інфекцій, що передаються статевим шляхом