Спосіб виготовлення безшовних труб з високолегованих сталей та сплавів високої якості

Номер патенту: 25530

Опубліковано: 10.08.2007

Автори: Терещенко Андрій Анатолійович, Тенета Михайло Володимирович, Куценко Михайло Олексійович, Чекмарьов В'ячеслав Віталійович

Формула / Реферат

1. Спосіб виготовлення безшовних труб з високолегованих сталей та сплавів високої якості, що включає отримання порожнистої трубної заготівки, термообробку, механічне видалення поверхневих дефектних шарів металу та цикл прокаток холодним способом до отримання готового розміру труб, при цьому після кожного циклу виконують термообробку, а готові труби піддають безокисному нагріву, який відрізняється тим, що одержання заготівки здійснюють пресуванням попередньо експандованих гільз з наступним примусовим охолодженням до температури навколишнього середовища із швидкістю охолодження 60-80 °С/сек, нагрівають заготівку до температури 150-180 °С і прокатують на проміжний розмір, видаляють дефектні шари металу та прокатують у холодному стані із стана в стан на готовий розмір, при цьому ступінь деформації за прохід прокатки становить 65-85 % і 25-50 % при коефіцієнті обтиску діаметра труби 1,65-2,45 і 1,05-1,15 та коефіцієнті обтиску по товщині стінки, більшому за коефіцієнт обтиску діаметра в 1,93-1,97 і 1,30-1,90 разу, відповідно, при прокатуванні теплим і холодним способами.

2. Спосіб за п. 1, який відрізняється тим, що після пресування заготівку примусово охолоджують водою.

Текст

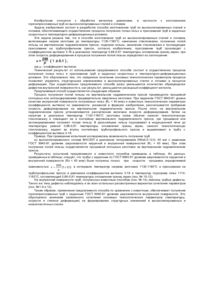

1. Спосіб виготовлення безшовних труб з високолегованих сталей та сплавів високої якості, що включає отримання порожнистої трубної заготівки, термообробку, механічне видалення поверхневих дефектних шарів металу та цикл прокаток холодним способом до отримання готового розміру труб, при цьому після кожного циклу виконують термообробку, а готові труби піддають безокисному нагріву, який відрізняється 3 25530 погіршує чистоту поверхонь. При цьому така обробка не робить суттєвого впливу на структури приповерхнього шару, що виявляється істотно неоднорідним із погляду розмірів зерен. Остання обставина при подальшій деформації стає однією з причин виникнення порушень суцільності, що приводить або до браку продукції, або до необхідності додаткової обробки. До того, у готових тр убах залишається різнозернистість у вигляді чергування мереж великих та дрібних зерен, успадкована від гарячекатаної трубної заготівки. Відомий спосіб виготовлення труб, що включає багатопрохідну прокатку гарячекатаної заготівки, однократне розточення внутрішньої поверхні, при якому розточення внутрішньої поверхні здійснюють після першого проходу холодної прокатки, а перед кожним наступним проходом роблять піскоструминну обробку внутрішньої поверхні зі зміцненням на глибину 0,02-0,07мм, і холодну прокатку здійснюють із заданим ступенем деформації [опис до авт. св. СРСР №1407589, кл. В21В21/00, 1986]. Застосування вказаного способу дозволяє значно збільшити продуктивність і знизити трудомісткість виготовлення високоякісних, переважно товстостінних, тр уб за рахунок зменшення циклічності виробництва. Це зв'язано з тим, що введення піскоструминної обробки з утворенням зміцненого шару на внутрішній поверхні дозволяє суттєво збільшити деформацію по діаметру за один прохід на стані ХПТ. Однак описаний вище спосіб не позбавлений недоліків. Перш за все піскоструминна обробка, як така, з погляду екології неприйнятна, і тому в даний час заборонена. Крім того, при піскоструминній обробці на поверхні металу залишаються сліди піску, що згодом приводять до появи додаткових дефектів і зносу прокатного інструменту. При цьому цей спосіб, що включає збільшення деформації на стані ХПТ за рахунок зміцнення внутрішнього шару металу піскоструминною обробкою, не виключає хімічної обробки поверхні заготівки, отже не вносить суттєвої зміни в технологію холодної прокатки труб, а різнозерниста структура, успадкована від трубної гарячекатаної заготівки, зберігається на протязі усього процесу трубної переробки. Відомий також спосіб періодичної прокатки безшовних труб з високолегованих сталей та сплавів, що включає нагрівання трубної заготівки до 200-400°С, її порційне подавання до джерела деформування і деформування по діаметру і товщині стінки в калібрі, створеному рівчаками перемінного перерізу, на конічній оправці [опис до авт. св. СРСР №142997, кл. В21В21/00, 1961]. Нагрівання заготівки перед деформуванням забезпечує значне зниження прочностних властивостей металу заготівки та її довільне деформування, що дозволяє значно підвищити разову ступінь деформації і таким чином знизити циклічність. Однак нагрівання трубної заготівки до 200-400°С не враховує додаткового тепла від деформації металу і тому робить процес не енергоекономічним. Також, недоліком цього 4 способу, є порушення періодичності та стабільності ведення технологічного процесу прокатки тонкостінних тр уб. Це обумовлено тим, що при деформації трубної заготівки зворотним ходом валків на неї діють зжинаючи осьові напруги великої величини, які приводять в ряді випадків до стиковки нагрітих торців заготівок, потовщуючи їх. Це порушує періодичність та стабільність технологічного процесу, дуже часто виникають зупинки прокатного обладнання, знижуються кількісні показники виробництва труб, стійкість прокатного інструменту, підвищуються витрати металу. До того, в цей спосіб виготовлення труб, застосовується змазка на основі графіту яка при редукуванні залишається в мікрорельєфі поверхні і при знежирюванні прокатаних труб із складок не видаляється. В процесі наступної термічної обробки залишки змазки вигорають, локально насичуючи поверхневі шари шкідливими домішками, які знижають стійкість метала труб до МКК. При видаленні окалини кислотним способом у результаті корозійних процесів утворюються розтрави та тріщини, глибиною до 100мкм, утворюючи дефектний шар, який погіршує стан поверхні та службові властивості готових труб [див., наприклад, збірник - Електрохімічна обробка прокату і труб із сталей і сплавів. Тезиси Всесоюзного научно-технічного семінару. Мінчермет СРСР, Союзтрубосталь, УралНІТІ, ЦНІІЧМ, Челябінське обласне правління НТО Мінчермету СРСР. - М., 1980. -с.3]. Найбільш близьким до технічного рішення, що заявляється, по призначенню, технічній сутності і результату, що досягається при використанні, є спосіб отримання полої трубної заготівки її механічну обробку та холодну прокатку, в якому полу тр убну заготівку отримують відцентровим виливанням, піддають її гомогенізуючому відпаленню та проводять механічну обробку шляхом зняття з її поверхні шару металу, при відношенні товщин знятого внутрішнього шару до зовнішнього у інтервалі 1,5-3,0, а холодну прокатку здійснюють в декілька проходів таким чином, що на першому з них ступінь деформації складає 2535%, при досягненні сумарної деформації за перший та другий проходи не менш 60%, потім проводять поперемінно проміжну термообробку з послідуючими проходами холодної прокатки до отримання готового розміру, після чого отримані труби готового розміру піддають безокисному нагріву [патент України №31194, кл. В21В21/00, 2000 – прототип]. Таким чином даний спосіб включає отримання полої трубної заготівки, термообробку, механічне видалення поверхневих дефектних шарів металу та цикл прокаток холодним способом до отримання готового розміру труб, при цьому, після кожного циклу виконують термообробку, а го тові труби піддають безокисному нагріву. Технічним результатом використання вказаного способу є зниження різнозернистості в готових труба х за рахунок пророблення литої структури при послідовному накопичуванні обтисків холодною багатопрохідною прокаткою та 5 25530 її рекристалізації при термообробках після кожного циклу деформування. Недоліком способу є велика циклічність за рахунок значної кількості основних та допоміжних операцій тому, що виливанням отримують крупногабаритну відливку перекат якої в готовий виріб вимагає від 6 до 12 проходів на станах холодної прокатки. З останнім пов'язана велика кількість хімічних - знежирювання, видалення окалини та термічних обробок, які негативно впливають на якість поверхонь труб, що в свою чергу приводить або до необхідності додаткової обробки з метою ремонту, або до браку продукції. Ще одним суттєвим недоліком цього способу є значні витрати багатокоштовного металу, пов'язані як із циклічністю виробництва, так із необхідністю видалення механічною обробкою великих шарів металу з дефектами лиття та накопиченнями неметалевих включень. Також недоліком способу є те, що в ньому представлені тільки загальні рекомендації, а не приводяться конкретні параметри процесу прокатки та умови деформації для отримання високоякісних готови х тр уб. В основу даної корисної моделі поставлена задача удосконалення способу виготовлення безшовних труб з високолегованих сталей та сплавів підвищеної якості шляхом зміни методу отримання полої трубної заготівки, яка після отримання пришвидшено охолоджується, що виключає необхідність проведення наступної термообробки, в результаті цього структура металу має незначну різнозернистість та непорушений зв'язок між зернами металу при одночасному підвищенні точності геометричних розмірів, а також збільшення разової деформації при прокатці труб проміжних розмірів теплим способом та підготовку їх поверхонь з видаленням дефектних шарів металу і утворенням дрібнозернистої структури перед циклом холодної прокатки на готовий розмір. За рахунок описаного вище, з однієї сторони, знижується циклічність виробництва, забезпечується точність геометричних розмірів та якість поверхонь готових труб, з другої сторони, зменшуються витрати металу, суттєво знижуються витрати на виготовлення труб холодною прокаткою, оскільки виключаються попереднє травлення заготівки та зв'язані з ним наступні операції в лужних розчинах, які знежирюють. Поставлена задача вирішується тим, що у способі виготовлення безшовних труб з високолегованих сталей та сплавів підвищеної якості, який включає отримання полої трубної заготівки, термообробку, механічне видалення поверхневих дефектних шарів металу та цикл прокаток холодним способом до отримання готового розміру тр уб, при цьому, після кожного циклу виконують термообробку, а готові труби піддають безокисному нагріву, який відрізняється тим, що одержання заготівки здійснюють пресуванням попередньо експандірованих гільз з наступним примусовим охолодженням до температури навколишнього середовища із швидкістю охолодження 60-80°С/сек, нагрівають 6 до температури 150-180°С і прокатують на проміжний розмір, здійснюють видалення дефектних шарів металу та прокатують у холодному стані із стана в стан на готовий розмір, при цьому ступінь деформації за прохід прокатки становить 65-85% і 25-50% при коефіцієнті обтиску діаметра труби 1,65-2,45 і 1,05-1,15 та коефіцієнтом обтиску по товщині стінки більшим за коефіцієнт обтиску діаметра в 1,93-1,97 і 1,30-1,90 рази, відповідно, при прокатуванні теплим і холодним способами. Відповідно до корисної моделі, після пресування примусово охолоджують водою. Аналітичний вираз приведених деформаційних параметрів має вид: D0/D=1.65-2.45 - у теплому і (1) 1.05-1.15 - у холодному станах S0/S=D0/D(1.93-1.97) - y теплому і (2) D0/D(1.30-1.90) - y холодному станах Де: D0, D, S0, S - відповідно, діаметр і товщина стінки труби до та після прокатки, мм. Пластичність металу залежить від кристалографічної орієнтації його структури. Це явище учи тує обмеження коефіцієнту обтиску діаметра за прохід до D0/D£2,45 при прокатуванні у теплому стані на конічній оправці і до D0/D£1,15 у холодному на циліндричній. Обмеження D0/D³1,65 для теплого і D0/D³1,05 для холодного способів прокатки зменшує циклічність виробництва багатопрохідних тр уб, а відповідні обмеження параметра S0/S викликані максимально припустимим обтиском товщини стінки для приведеного мінімального обтиску діаметра. Різниця пропонованого способу від прототипу складає із зміни методу отримання полої трубної заготівки - пресування замість відцентрового виливання, проведенні операції пришвидшеного охолодження трубної заготівки замість її термообробки, здійснення прокатки труб проміжних розмірів теплим способом із разовим ступенем деформації 65-85% за прохід замість циклу прокаток холодним способом в два проходи, проведенні операції видалення дефектних шарів металу перед циклом холодних прокаток на готовий розмір труб, які здійснюються із стана в стан. Пропонований спосіб здійснюють наступним чином. Суцільну заготівку діаметром 160, 180, 215 або 250мм (діаметр вибирають виходячи із необхідного розміру полої трубної заготівки) із високолегованої сталі чи сплаву ріжуть на частини 360-670мм і свердлять в них отвір (діаметр отвору становить 27 або 50мм, відповідно, для заготівки 160, 180 і 215, 250мм) на всю довжину для підвищення точності параметрів майбутньої пресованої труби-заготівки. Потім нагріту до температури 1050-1200°С, залежно від марки сталі, заготівку поміщають у контейнер вертикального гідравлічного пресу, де експандіруваням одержують порожнисту гільзу, підігрівають її та подають на вісь трубопрофільного пресу. Пресування трубної 7 25530 заготівки здійснюють в один прохід з постійною швидкістю. Зразу, після пресування, труби-заготівки примусово охолоджують до температури навколишнього середовища в спеціальній ванні з проточною водою, швидкість охолодження становить 60-80°С/сек. Це підвищує механічні властивості металу, забезпечуючи задовільну деформацію заготівки при прокатці, та одночасно фіксує попередньо дрібнозернисту деформовану структур у, не ініціює виділення включень, що призводять до крихкості зв'язку по межі зерен металу, і таким чином підвищує стійкість його проти МКК. Прокатку труб проміжних розмірів проводять на станах ХПТ з труби-заготівки підігрітої в індукторі до 150-180°С в один, два або три проходи, залежно до готового розміру труб. Нагрів у цьому діапазоні температур врахо вує додаткове тепло від деформації металу в джерелі деформування, що забезпечує значне зниження прочностних властивостей металу і задовільне деформування труб-заготівок із ступенем деформації за прохід 65-85%. До того торці труб не стикуються, бо мають високі прочностні властивості і це стабілізує процес прокатки, переважно тонкостінних, тр уб. Потім труби проміжного розміру, попередньо з поверхонь яких видалені дефектні шари металу, прокатують на станах ХПТР холодним способом за два проходи із стану в стан на циліндричній оправці з використанням рідкого мастила, без проміжної додаткової обробки. Дефектні шари металу, в залежності від вимог до готового виробу та технічного обладнання виробництва, видаляють або шліфуванням абразивами зернистістю 12-16, або струминною обробкою сталевим дробом з фракцією 80120мкм, або комбінують ці види обробки. Прокатка труб у холодному стані за схемою із стана в стан при ступені деформації 25-50% за прохід забезпечує повний розкат нерівностей утворених на поверхні при видаленні дефектних шарів металу. При цьому, після першого проходу прокатки утворюється зміцнений шар металу, що виключає утворювання складок при виготовленні готових тр уб за другий прохід. Описане вище, покращує якість поверхонь та точність геометричних розмірів, і відповідно, експлуатаційні характеристики готового виробу. Конкретний приклад способу, що замовляється, був здійснений в умовах серійного виробництва труб із сталі 03Х17Н14М3 розміром 25´0,7мм, які використовуються при виготовленні конденсаторів парових турбін АЕС. Суцільну заготівку діаметром 180мм нагріли до температури 1150-1180°С та експандірували в полу гільзу, з якої пресуванням отримали полу трубн у заготівку розміром 89´8,5мм. Отриману заготівку зразу охолодили водою, що дало змогу зафіксувати деформовану дрібнозернисту структур у без шкідливих включень і отримати необхідні механічні властивості металу для задовільної деформації його при прокатці. 8 Готові труби одержували за чотири проходи прокаток по розробленій схемі: 89´8,5®48´4,4(e=72%, D0/D=1,85, S0/S=1,93; ХПТ75, т.п.)®29´2,2(e=69%, D0/D=1,65, S0/S=2,0; ХПТ55, т.п.)®28,9´2,15 (видалення дефектних шарів металу)®26,6´1,37®25´0,7(e=39%, D0/D=1,09, S0/S=1,57, -1 прохід; e=50%, D0/D=1,06, S0/S=1,96 2 прохід; ХПТР 15-30, х.п.). До того, були виконані іспити способу прокатки із параметрами, які не відповідають запропонованим. Встановлено, якщо не витримані режим нагріву труб-заготівок і ступінь деформації за прохід як теплим так і холодним способами прокатки, порушено співвідношення, що зв'язує відношення величин обтиску по діаметру та товщині стінки, тоді не забезпечуються умови задовільної деформації металу. По-перше, це сприяє утворюванню на поверхні труб неприпустимих дефектів прокатного виробництва рисок, раковин та інших т.п., спостерігаються місцями порушення суцільності металу, по-друге після технологічного переділу заготівки виходить недостатньо пророблена деформацією структура металу, яка не рекристалізується при термообробці. Також були виготовлені труби цього розміру за відомим способом за шість проходів прокаток тому, що для здійснення сумарної деформації (e) більше 60% необхідно двічі прокатувати на станах ХПТ холодним способом, де ступінь деформації складає 25-35% за прохід. Дані по основним та допоміжнім операціям приведені в табл.1. Результати іспитів готових труб, що приводяться в табл.2, були виконані у відповідності з вимогами нормативної документації: механічні властивості при 20°С згідно [ГОСТ 10006-80], різнозернистість по [ГОСТ 5632-72], стійкість до МКК по [ГОСТ 6032-03] та чистота поверхонь по [ГОСТ 2789-73]. Аналіз даних табл.1 показує, що виготовлення труб відомим способом вимагає 18 операцій, в той час як пропонованим способом тільки 11. Отже, при виготовленні труб пропонованим способом циклічність виробництва знизилась в 1,6 рази. За наведеними даними в табл.2 видно, що відносне подовження (d) металу готови х тр уб, що визначає кількісно ступінь його пластичності, опинилося в середньому на 18% вище у труб виготовлених пропонованим способом, чим у виготовлених за відомим. Рівень різнозернистості отриманих труб не перевищує дво х балів, але структура металу труб виготовлених пропонованим способом має дрібніший розмір зерна, що покращує експлуатаційні здібності готового виробу. До того, поверхні труб виготовлених за пропонованим способом менш шорсткі за параметром Ra, в середньому на 0,85мкм, ніж за відомим, що обумовлює їхню стійкість до МКК. Останнє дозволяє різко знизити коефіцієнт витрат коштовного металу. Таким чином, дослідження в промислових умовах показують, що пропонований спосіб забезпечує виготовлення труб високої якості з мінімальною циклічністю та низькими витратами матеріалів. 9 25530 10 Таблиця 1 Запропонований спосіб 1. Отримання полої трубної заготівки пресуванням з наступним охолодженням водою 2. Перший прохід прокатки теплим способом 3. Знежирювання поверхонь 4. Проміжна термообробка 5. Видалення окалини 6. Другий прохід прокатки теплим способом 7. Знежирювання поверхонь 8. Проміжна термообробка 9. Видалення дефектних шарів металу 10. Третій прохід прокатки холодним способом 11. Четвертий прохід прокатки холодним способом, отримання готової труби Відомий спосіб 1. Отримання полої трубної заготівки відцентровим виливанням, витримка та охолодження на повітрі 2. Гомогенізуюче відпалювання 3. Видалення дефектних шарів металу 4. Перший прохід прокатки холодним способом 5. Знежирювання поверхонь 6. Другий прохід прокатки холодним способом 7. Знежирювання поверхонь 8. Проміжна термообробка 9. Видалення окалини 10. Третій прохід прокатки холодним способом 11. Знежирювання поверхонь 12. Четвертий прохід прокатки холодним способом 13. Знежирювання поверхонь 14. Проміжна термообробка 15. Видалення окалини 16. П'ятий прохід прокатки холодним способом 17. Знежирювання поверхонь 18. Шостий прохід прокатки холодним способом, отримання готової тр уби Таблиця 2 Спосіб Запропонований Відомий Ме ханічні властивості при 20°С sв , d5 , МПа % 547 55 550 55 555 54 541 36 548 37 559 38 Комп’ютерна в ерстка C.Литв иненко Стійкість Різнозернистість, виготовлених бал труб до МКК Чистота поверхонь, Ra, мкм Витратний коефіцієнт зовнішня внутрішня 8-10 100% 0,45-0,65 0,15-0,35 2,5 3-5 51,3% 1,25-1,55 0,95-1,25 7,0 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing seamless pipes from high-alloy steels and alloys of high quality

Автори англійськоюKutsenko Mykhailo Oleksiiovych, Tereschenko Andrii Anatoliiovych, Chekmariov Viacheslav Vitaliovych, Teneta Mykhailo Volodymyrovych

Назва патенту російськоюСпособ изготовления бесшовных труб из высоколегированных сталей и сплавов высокого качества

Автори російськоюКуценко Михаил Алексеевич, Терещенко Андрей Анатольевич, Чекмарев Вячеслав Витальевич, Тэнэта Михаил Владимирович

МПК / Мітки

МПК: B21C 23/00

Мітки: високолегованих, сплавів, високої, якості, безшовних, спосіб, труб, виготовлення, сталей

Код посилання

<a href="https://ua.patents.su/5-25530-sposib-vigotovlennya-bezshovnikh-trub-z-visokolegovanikh-stalejj-ta-splaviv-visoko-yakosti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення безшовних труб з високолегованих сталей та сплавів високої якості</a>

Попередній патент: Установка для подрібнення і активації зернистих матеріалів

Наступний патент: Хвильова передача

Випадковий патент: Багатоступеневий електромагнітний прискорювач