Спосіб виготовлення холоднодеформованих труб з високолегованих сталей та сплавів

Номер патенту: 31194

Опубліковано: 15.12.2000

Автори: Попов Марат Васильович, Лезінська Олена Яківна, Усенко Анатолій Павлович, Кореняк Юрій Костянтинович, Вахрушева Віра Сергіївна, Герасимов Валерій Георгійович, Ярошенко Наталія Вікторівна

Текст

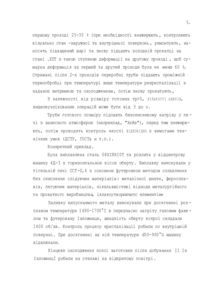

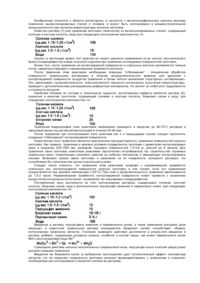

ШШБ 32IB2L/Q0 B2IC 37/06 СПОСІБ ВИГОТОБЖІШ ХОЛОДИ Ср&СВЮВАНИХ ТРУБ З ВИСОКОЛЕГОВАИИХ СТАЛЕЙ ТА СПЛАВІВ Винахід відноситься до обробки металів тиском І може бути використанні при виготовленні безшовних труб відповідального призначення з високолегованих сталей та сплавів . Для різноманітних галузей промисловості , як для енергетичного, ХІМІ ЧНО ГО машинобудування потрібна значна КІЛ ЬКІ СТ Ь труб з високолегованих сталей та сплавів з високою точністго геомет ричних розмірів та однорідною дрібнозернистою структурою , яка може забезпечити потрібний комплекс фізико-механічних власти востей у готовому виробі . Відомо про спосіб виготовлення труб з високолегованих ста лей та сплавів, включаючий отримання гарячекатаної заготовки , механічну обробку II поверхні з однаковою тсвшиною знімаемого шару металу та холодної пільгерної прокатки (Кофф З.А. и др. Холодная прокатка труб. Мв"Металлургиздат", 1962, с. 315-317). Труби, виготовлені вказаним способом мають низьку якість внутрішньої поверхні, а також різнозернисту структуру , яка обов'язково виникає при отриманні гарячекатаної заготовки та залишається на протязі усієї трубної переробки . Відомо також про спосіб , який вкючае отримання полої труб ної заготовки, механічну обробку та холодну прокатку . Отримання полої трубної заготовки здійснюють гарячою прокаткою, після чого II піддають холодній пільгерній прокатці з обтиском 5-45 %, а потім призводять механічну обробку з знімаемим шаром металу з обох поверхонь однакової товщини , (9Щл При використанні цього способу отримані труби мають більшу різнозернистість та значну різностінність , успадковану від отриманої гарячекатаної заготовки „ Хоча послідуюча механічна обробка незначно зменшує різностінність, різнозернистість залишається на протязі усього технологічного циклу та призводить до не стабільності фізико-механічних властивостей у готовій трубі . Це обумовлено тим, шо різнозернистість металу є одною з головних причин неоднорідності фізико-механічних властивостей металови робів, тому шо дрібне та крупне зерно мають різні МІЦНІ та пластичні властивості. Наявність у металі трубних заготовок одночас но участків з крупним та дрібним зерном призводить до різнома нітних деформаційних властивостей у деяких мікрооб'ємах І , як слідство, до виникнення різностінності у готових трубах . Крім того, різнозернистість металу готових труб викликає здатність до неоднорідності фізичних та експлуатаційних властивостей , таких як теплопровідність, корозійна та ерозійна СТІЙКІСТЬ, тривала жароміцність, котрі дуже залежать від величини зерна . У основі даного винаходу лежить рішення задачі по удоско наленню способу виготовлення холоднодеформованих труб з високо легованих сталей та сплавів шляхом зміни методу отримання труб ної заготовки, у результаті чого знижується різнозернистість структури готових труб, що спонукає стабілізації фізико-мехакіч них властивостей при одночасному зменшенні різностінності гото вих труб. Поставлена задача вирішена тим, шо у способі, включаючим отримання полої трубної заготовки, механічну обробку та холодну прокатку, ВІДПОВІДНО винаходу, полої трубної заготовки здійснюють відцентровим виливанням, при цьому отриману заготовку піддають гомогенізуючому відпалений, після чого проводять механічну обробку шляхом зняття з II поверхні шару металу, при відношенні товщин знятого внутрішнього шару до наружного знахо диться у Інтервалі 1,5 - 3,0, а холодну прокатку здійснюють в декілька проходів таким чином, що на першомутступінь деформації складає 25-35 %, прм досягненні сумарної деформації за перший та другий проходи разом не менш 60 %, потім проводять поперемінно проміжну термообробку з послідуючими проходами холодної прокатки до отримання готового розміру, після чого отримані труби готового розміру піддають безокисному нагріву» Різниця пропонуємого способу від прототипу складає з отри мання трубної відцентроволитої заготовки з позлідуючим гомогені зуючим відпалюванням, а також в тому, що механічну обробку труб ної заготовки проводять шляхом зняття з II поверхні шару металу різноманітної товщини, а холодну прокатку на перших двох прохо дах здійснюють без проміжної термообробки, ступень деформації котрої як за перший прохід, так и за обидва проходи повинна відповідати вказаному Інтервалу, при цьому послідуючі проходи (після другого) переміняються, з термічною обробкою до готового розміру, після чого отримані труби готового розміру піддають безокисному нагріву. Технічним результатом використання указаного споссбу є зниження різнозериистості структури готових труб , що зволікає стабілізації рівня фізико-механічних властивостей при одночас ному зменшенні різностінності готових труб . Це зв'язано з тим, що отримання трубної заготовки відцентровим виливанням дає змогу зниженню ліквації, руйнуванню накопичень неметалевих включень та винесенню основне! маси включень до внутрішньої стінки полого злитку. При цьому дрібнодесперсні виділення , залишенні у основному кеталі, частково розчиняться, або рівномірно перерозподіляться у процесі послідугочого гомогенізуючого відпалу . При цьому основна маса включень виводиться послідуючою механіч ною сбробкою з вказаними товсшнами шарів . Крім того, проробка литої структури при послідовному накопиченні обтисків при холод ній деформації, складає на першему проході 25-35 % І не менш 60% за два перших проходи, забезпечує повну та однорідну рекристалізацію при послідуючій термообробці І одночасно зменшує різ готових труб, тоді як отримана гарячого прокаткою трубна заготовка з послідуючою пільгерною прокаткою з обтиском 5 НОСТІННІСТЬ - 45 % не забезпечує отримання однорідної, повністю рекристалізозаної структури у високолегованих сталях та сплавах , що обумовлено різнозернистістю структури заготовки та схемою напружен ного стану, де разова деформація коливається у широких межах та неоднорідна по перерізу стінки труби . Останнє зволікає великій різнестінності готових труб* Пропоиуємий спосЬб здійснюють слідуючим чином. Отримують полу заготовку відцентровим виливанням , для чого виплавляють метал у Індукціонній печі , виливають його при заданній температурі у Ізложницю з горизонтальною віссю з заданою швидкістю обертання» Після охолодження за спеціально розробленим графіком полий зливок добувають Із ІзложницІ . Проводять контроль ХІМІЧНОГО складу, неметалевих включень, макроструктури, а також наявність грубих дефектів на наружиїй та внутрішній поверхнях зливків, після чого годні за контрольованими параметрами злквки піддають гомогенізуючому відпалу у камерній печі з заданою витримкою, а потім, після охолодження, виконують ь:еха-нічну обробку трубної заготовки на токарному станку. При цьому з внутрішньої поверхні знімають шар товщиною у 1,5 - 3 рази більший, ніж з внутрішньої на вимагаемий чистовий розмір . Потім трубні заготовки піддають холодній прокатці на станах холодної прокатки труб (ЛІТ) зі ступенню деформації на 5. першому проході 25-35 % (при необхідності внежирюють , контролюють візуально стан -наружної та внутрішньої поверхонь , ремонтують, наносять підаащений шар) та знову підцають холодній прокатці на стані .ХПТ з такою ступенню деформації на другому проході , щоб сумарна деформація за перший та другий проходи була не менш 60 %т Отримані після 2-х проходів переробні труби піддають проміжній термообробці при температурі вище температури рекристалізації з заданою витримкою та охолодженням, потім знову прокатують, З залежності від рсзміру готових тр>5, КІЛЬК ОСТ І Ц ИКЛ ІВ, вищепеузлікованих операцій може бути від 3 до о. Труби готового позміру підоають безокисневому нагріву у пе чі з захисного атмосферою (наприклад, "Хєйз"), перед тим знежирюють, потім проводять контроль якості ВІДПОВ ІДНО з вимогами технічних умов (ДСТУ, ГОСТа и т.п.). Конкретний приклад. Була виплавлена сталь 08ХІ8НІ0Т та розлита у відцентрову машину 4Д-3 з горизонтальною віссю оберту. Виплавку виконували у тігельній печі ССТ-0,4 з основною футеровкою методом сплавлення без окислення слідуючих матеріалів: металічної шихти, феросплавів, легуючих матеріалів, нікельвмістиві відходи металургійного та прокатного виробництва, іялакоутворюючитс елементів» Заливку випускаемого металу виконували при досягненні роз плавом температури І690-І700°С в передчасно нагріту газовим факе лом та футеровану Ізложницю, швидкість оберту котрої складала 1400 об/хв. Контроль процесу кристалізації робили по внутрішній поверхні. При досягненні на ній температури d50-900°G машину відключали. Кінцеве охолодження полої заготовки після добування II Із ІзложницІ робили на стелажі на відкритому повітрі. Отриману трубну заготовку піддавали гомогенізуючому відпалу у камерній печі Г-95 при температурі I2.3G-I250°C близько 3-х годин, після цієї витримки охолоджували у воді , потім виконували механічну обробку наружної та внутрішньої поверхонь на різну тов щину шару. Холодну деформацію отриманої гільзи зробили по розробленому маршруту. Були виконані дослідження готових труб ВІДПОВІ ДНО вимогам нормативної документації та труб , одержаних способом за прототипом, дані наведені у таблиці. З наведених даних у таблиці бачимо, що у трубах, прокатаних за замовленим способом (по 1-3) різнозернистїсть складає 2 б, при виході за границі параметрів різнозернистїсть різко збільшується І складає 5-6 балів, а у прототипі - 8 6aj;lB, При цьому слід ВІДМІТИ ТИ , шо великий розкид властивостей спостерігається у трубах з більшого різнозернистістю (дкв. № 5-4 І б). Таким чином, використання замовленого способу у порівнянні з прототипом дозволяє зиготозллти холоднодєйормовані труби з влсоколегованих сталей та сплавів з меньшою різнозернистістю та стабільним рівнем фізико-механічних властивостей при одночасному зменшенні різностінності готових труб , шо дозволяє підвищити їх експлуатаційні властивості» ЗАлЗКИК: Директо Таблиця Номер ЗІдношендосліду d г ТОВЩИНИ шару внутр. до неружн". 1,5 Сумариа ступінь за пер- за ~Z ший преходи проход ______ 25 60 РІзнозернисТІСТЬ, бал 3-5 2 34,2 74 3-5 З 3,0 23,0 76 3-Ь 1,2 Ь 3,2 прототип нема 6 виасг 22>Э ЬО 2-в 40,0 нема вимог 2-7 нема вимог 1-9 Механічні властивості при 20°С ________ Ш а с)о' * 550,1 5Ы,3 36, Ь Ь52,5 37,0 550,0 551,вЗо,Ь 550, b 5b5,3 553,4 549 Д 5Ь92 561, в 549,3 562,3 536,4 3t3f5 552,5 39,0 Зв,5 54В,542,0 41.5 554, Ь41,5 32,0 Ь4В,537,5 40,5 30,5 37,0 42,5 30,5 42,5 53,0 РІЗНОСТІННІСТЬ 0,6 7,0 7,5 12,5 15,0 15,0

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of cold-deformed tubes from high-alloy steels and alloys

Автори англійськоюVakhrusheva Vira Serhiivna, Herasymov Valerii Heorhiiovych, Koreniak Yurii Kostiantynovych, Lezinska Olena Yakivna, Popov Marat Vasyliovych, Usenko Anatolii Pavlovych, Yaroshenko Natalia Viktorivna

Назва патенту російськоюСпособ изготовления холоднодеформированных труб из высоколегированных сталей и сплавов

Автори російськоюВахрушева Вера Сергеевна, Герасимов Валерий Георгиевич, Кореняк Юрий Константинович, Лезинская Елена Яковлевна, Попов Марат Васильевич, Усенко Анатолий Павлович, Ярошенко Наталья Викторовна

МПК / Мітки

МПК: B21B 21/00, B21C 37/06

Мітки: високолегованих, холоднодеформованих, сплавів, виготовлення, труб, сталей, спосіб

Код посилання

<a href="https://ua.patents.su/7-31194-sposib-vigotovlennya-kholodnodeformovanikh-trub-z-visokolegovanikh-stalejj-ta-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення холоднодеформованих труб з високолегованих сталей та сплавів</a>

Попередній патент: Гідроавтоматичний регулятор рівнів води

Наступний патент: Повідковий центр

Випадковий патент: Спосіб переробки кам'яновугільної смоли