Спосіб виготовлення холоднодеформованих труб малих діаметрів з високолегованих сталей та сплавів

Номер патенту: 31195

Опубліковано: 15.12.2000

Автори: Вахрушева Віра Сергіївна, Ковальова Лариса Григорівна, Блощинський Григорій Павлович, Лезінська Олена Яківна, Усенко Анатолій Павлович

Текст

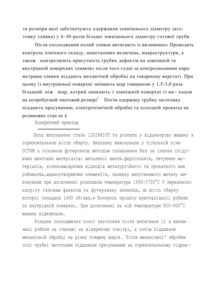

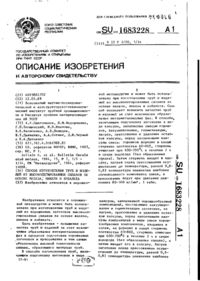

В 21 В 21/00, В 21 С 37/06 Спосіб виготовлення холоднодеформов&нях труб малих діаметрів з вясоколегованюс сталей та сплавів Винахід відноситься до обробки металів тишком і може бути використай при виготовленні безшовних труб малих діаметрів з висо * колегованнх еталей та сплавів відповідального призначення для різ * нонанітяях галузей промисловості, окремо для хімічного та енерге тичного машинобудування, космічної техніки, медицини, які використовують значну кількість таких труб. Відомо про спосіб виготовлення холоднодеформованих труб 5 виеоколегованнх статей та сплавів на незалізній основі, який передбачав отримання гарячекатаної трубної заготовки, подальшу її пільгерну прокатку та механічну обробку, при цьому останню виконують після холодної пільгерної прокатки го(рячокатаної заготовки з обтиском 5**5% ( а.с. * 663453» В2ІВ 21/00* 1979)» Труби s отримані за вказаним способом, мають різнозерниету структуру, успадковану від трубної гарячокатаної заготовки, що зберігається на протязі усього процесу трубної переробки. Відомо також про спосіб, який включав отримання полої трубної заготовки з використанням виливання, механічну обробку її та подальшу багатопрохідну холодну прокатку. При цьому полу трубну заготовку отримають шляхом виливання у стаціонарну виливницю великогабаритних зливків , подальшу їх прокатку у блюми чи сляби, потім гарячу прокатку останніх у круглу суцільшу заготовку із зовнішнім діаметром у 15-20 разів більше ~ 2 — ніж зовнішня* діаметр готової трубі» яку механічно обробляють із зовнішньої поверхні та, після висвердлювання внутрішнього каналу, із внутрішньої ( Развитие процессов трубного производства; #б, трудов ВНИТИ, М., 1990, е.16-19); Використання цього способу призводить до великих втрат ба* гатокоштовного металу, як за рахунок використання суцільної заго товки великого діаметру» так і за рахунок браку по різнозернистості у вигляді чергування мереж великих та дрібних зерен, успадкованої від гарячокатаної трубної заготовки» ще зберігається у готових трубах; а також значної забрудненості неметалевими включеннями, яка завжди зустрічається у великогабаритних зливках та не зникає у процесі наступної обробки тиском, У основі даного винах іду лежить рішення задачи по удоскона* ленню споеібу виготовлення холоднодеформованих труб малих діаметрів з високолегованих сталей та сплавів шляхом зміни методу отримання трубної заготовки, у результаті чого знижується забрудненість неметалевими включеннями та різнозернистіеть структури металу труб, що спонукає стабілізації рівня фізико-механічних властивостей при одночасному зменьшенні витрат коштовного металу* Поставлена задача вирішена тим, що у способі, включаючому отримання полої трубної заготовки з використанням виливання, механічну обробку її та подальшу багатопрохідну холодну прокатку, відповідно винаходу, одержання полої трубної заготовки здійснюють відцентровим виливанням зовнішнім діаметром у 6-Ю разів більше> ніж діаметр готових труб » при цьому отриману порожнисту трубну заготовку піддають механічній обробці шляхом зняття з її поверхні шару металу при відношенні товщин шарів внутрішнього шару до зовнішнього у інтервалі 1,5-3,0, після чого заготовку пресують» труби після нрееування піддають електрохімічній обробці, а холод ** 3 'в* ну прокатку здійснюють тільки у роликових станах. Різниця пропонуємого способу від прототипу складається у отриманні полої трубної заготовки відцентровим виливанням із вказанниыи параметрами,подальшій механічній обробці шляхом зняття з її поверхні шару металу замовленої товщини , пресуванні заготовки » а також у тому » що після пресування виконують електрохімобробку, а холодну прокатку здійснюють тільки у роликових станах 1 ; Технічним результатом використання вказанного способу є зниження забрудненості неметалевими включеннями та різнозерниетвсті структури металу труб» що спонукає стабілізації рівня фізико-механічних властивостей при одночасному зменшенні витрат коштовного металу; Це пов'язано в тим» що отримання трубної заготовки відцентровим вили* іанням сприяє зниженню лікхапії, руйнуванню накопичень неметалевих включен* та віднесенню основної маси включень до внутрішньої стінки полого зливку; які потім видаляють механічною обробкою. Крім того*, проробка литої структури пресуванням забезпечує повну та однорідну рекрісталізацію'» а тобто однорідну зерен^у структуру металу трубної заготовки перед холодною роликовою прокаткою, а електрохімобробка сприяє одержанню потрібної для подальшої роликової прокатки якості поверхні. Причому, виготовлення відцентровим виливанням трубних заготовок дозволяє одержувати полі заготовки; зовнішній діаметр яких тільки у 6-Ю разів більше, нгж діаметр готової труби» що значно знижає коефіцієнт витрати металу за умов виробництва труб малих діаметріві Усі замовлені параметри способа одержані дослідним шлях омі Пропонуемий спосіб здійснюють слідуючим чином» Одержують полу трубну заготовку відцентровим виливанням,для чого виплавляють метал у індукційній печі, а потім виливають за раніш визначених температурі та швидкості у ВИЛИВ -- НИЦЮ , яка обертається» та розміри якої забезпечують одержання зовнішнього діаметру заготовку зливка) у 6~І0-разів більше зовнішнього діаметру готової труби. Після охолодження полий зливок витягають із виливниці» Проводять контроль хімічного складу, неметалевих включень, макроструктури, а також контролюють присутність грубих дефектів на зовнішній та внутрішній поверхнях зливків» після чого годні за контролюемими параметрами зливки піддають механічній обробці на токарному верстаті. При цьому із внутрішньої поверхні знімають шар товщиною у 1,5-3,0 раза більший, ніж шар, котрий зникають з зовнішній поверхні із ви~ ходом на потребуємий чиетовий розмірі1 Потім одержану трубну заготовку піддають пресуванню, електрохімічній обробці та холодній прокатці на роликових стан ах £ Конкретний приклад Була виплавлена сталь І2ХІ8НІ0Т та розлита у відцентрову машину з горизонтальною віссю оберту. Виплавку виконували у тігельній пічи ОСТЧМ s основною футеровкою методом сплавлення без ок слення слідуючих шихтових матеріалів: металевої шихти.феросплавів, легуючих матеріалів, нікельвміщуючих відходів металургійного та прокатного ви» робництва,шдакоутворюючих елементів, заливку випускаемого металу виконували при досягненні розплавом температури І690-І700°С У передчасно нагріту газовим факелом та футеровану ВИЛИВНИЦЮ , ШВ ДКІСТЬ оберту которої складала 1400 об/хвл,» Контроль процесу кристалізапії робили по внутрішній поверхні. При досягненні на ній температури 850-900°С машину відключали. Кінцеве охолодження полої заготовки після витягання її з виливниці робили на стелажі на відкритому повітрі, а потім піддавали механічній обробці на різну товщину шарів. Після механічної' обробки полі трубні заготовки піддавали пресуваннюю на горизонтальному гідрав лічному пресі, а потім електрохімічній обробці. Отриманні після цього труби прокатували у два прохода на станах ХПТР 15-30 та ХПТР 8-15 з деформацією 60$ за кожний прохід. Результати іспитів готових труб, одержаних за заявляемим способом та по прототипу були виконані у відповідальності за вимогами нормативної документації, наведеної у таблиці» З наведених даних бачимо» що у трубах» які прокатані за заявленим способом ( nos. І~3 Табл.) різнозернистість складає 2 бала» неметалеві включення не перевищують 2-х балів, а коефіцієнт витратив не більше 12, При виході за пропоновані параметри ( поз» 4-5 Табл.) та за прототипом ( поз, 6 Табл.) збільшується кількість неметалевих включень та різко зростають коефіцієнти витрат та різнозерністість* Таким чином» використання заявляемого способу у порівнянні з прототипом дозволяє виготовляти холоднодеформовані труби,малих діаметрів з високолегованюс сталей та сплавів із меньшою ( у І»5«-2 раэа) кількістю неметалевих включень» меньшій ( на 2-3 балі) різнозернистістю. Останнє дозволяє різко знизити коефіцієнт витрат коштовноге металу з одночасним покращанням експлуатаційних властивостей готових труб малих діаметрів. ТАБЛЙЇЇЯ ЛЯ Співвідношень Співвідношення товщини* пй по ня діаметрів* шару черзі заготовки та готових труб его до ЗОВНІШНЬОГО ЗНЯ . 2| (6) rf— (8) 8 |°- (Ю) 0.5 7і1 (2.2) -, ? (И) ц 1.0 8-Ю . о;5 1.5 , 8-Ю (3,0) .1,0 2.0 8-Ю 12. 0,5 3.0 7-Ю 10 (3,5) б ПриKft шару (1.5) І Витратний знятого тіоть, внутрішньо бал (ГОСТ 5639) товщини Різнозерние (1.3) Л % Неметалеві включення , бал (ГОСТ 1778) кисневі нітриди та включення карбонітриди 1.0 2.0 6-Ю (1.0) 1.5 3,5 6-Й . * . 10 . II (. , v . . 17 20 4 . Н і. Щ .. -і % « Діаметри заготовки та труб» а також товщини знятих шарів з поверхні заготовки . нриведени у мм# І І

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of cold-deformed pipes of small diameters from high-alloy steels and alloys

Автори англійськоюVakhrusheva Vira Serhiivna, Kovaliova Larysa Hryhorivna, Lezinska Olena Yakivna, Usenko Anatolii Pavlovych, Bloschynskyi Hryhorii Pavlovych

Назва патенту російськоюСпособ производства холоднодеформированных труб малых диаметров из высоколегированных сталей и сплавов

Автори російськоюВахрушева Вера Сергеевна, Ковалева Лариса Григорьевна, Лезинская Елена Яковлевна, Усенко Анатолий Павлович, Блощинский Григорий Павлович

МПК / Мітки

МПК: B21B 21/00, B21C 37/06

Мітки: високолегованих, сплавів, труб, спосіб, виготовлення, діаметрів, сталей, малих, холоднодеформованих

Код посилання

<a href="https://ua.patents.su/7-31195-sposib-vigotovlennya-kholodnodeformovanikh-trub-malikh-diametriv-z-visokolegovanikh-stalejj-ta-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення холоднодеформованих труб малих діаметрів з високолегованих сталей та сплавів</a>

Попередній патент: Повідковий центр

Наступний патент: Повідковий центр

Випадковий патент: Комбінована вакцина pcv, mycoplasma hyopneumoniae та prrs