Спосіб виготовлення труб з високолегованих сталей і сплавів

Номер патенту: 15782

Опубліковано: 17.07.2006

Автори: Кузнецов Денис Євгенович, Вахрушева Віра Сергіївна, Кузнецов Євгеній Дмитрович

Формула / Реферат

Спосіб виготовлення труб з високолегованих сталей і сплавів, що включає багатопрохідну холодну деформацію порожнистої заготовки на станах ХПТ з оцінкою якостітруб після кожного проходу на всьому трубному переділі і при подальшому усуненні похибок, який відрізняється тим, що для оцінки якості труб після кожного проходу по довжині осередку деформації виконують вимір координат профілів поперечних перерізів зовнішньої і внутрішньої поверхонь труби, результати вимірів піддають цифровій фільтрації, за допомогою якої визначають величини макро- і мікровідхилень поверхні, отримані результати зіставляють із заданими вимогами, при виявленні відхилень від заданих значень обчислюють передавальну функцію між відхиленнями зовнішнього і внутрішнього профілів, за допомогою якої обчислюють місце і величину коректування переміщення зовнішнього профілю в процесі прокатки шляхом зміни калібрування валків або режиму подачі заготовки.

Текст

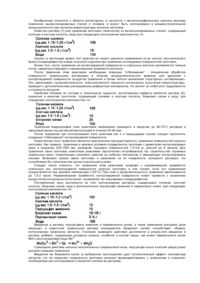

Спосіб виготовлення труб з високолегованих сталей і сплавів, що включає багатопрохідну холодну деформацію порожнистої заготовки на станах ХПТ з оцінкою якості труб після кожного проходу на всьому трубному переділі і при подальшому усуненні похибок, який відрізняється 3 пластичності проводять шляхом встановлення наявності напружень у зернах поверхневих шарів металу передільних труб. Проміжну термообробку здійснюють тільки у разі реєстрації напружень [авт. свід. СРСР №1400680, В21В21/00, 1988p.]. Застосовані при виробництві труб відповідального призначення високолеговані сталі і сплави достатньо пластичні, а величини деформацій, здійснювані у процесі прокаток, істотно нижче за граничні значення ресурсу пластичності, при яких можна впливати на утворення дефектів поверхні. У зв'язку з цим використання запропонованого способу не впливає на якість внутрішньої поверхні труб. В основі даної корисної моделі лежить рішення задачі по удосконаленню способу виготовлення труб з високолегованих сталей і сплавів шляхом зміни критерію оцінки якості труб на всій стадії трубного переділу і прийомів по усуненню виникаючих дефектів поверхні, внаслідок чого досягається підвищення якості внутрішньої поверхні труб, що виготовляються. Ця задача вирішена тим, що у відомому способі виготовлення труб з високолегованих сталей і сплавів, що включає багатопрохідну холодну деформацію порожнистої заготовки на станах ХПТ з оцінкою якості труб після кожного проходу на всьому трубному переділі і при подальшому усуненні погрішностей, що мають місце, згідно корисної моделі, для оцінки якості труб після кожного проходу по довжині осередку деформації проводять вимірювання координат профілів поперечних перерізів зовнішньої і внутрішньої поверхонь труби, результати вимірювань піддають цифровій фільтрації, за допомогою якої визначають величини макро- і мікровідхилень поверхні, одержані результати зіставляють із заданими вимогами, при виявленні відхилень від заданих значень обчислюють передавальну функцію між відхиленнями зовнішнього і внутрішнього профілю, за допомогою якої обчислюють місце і величину коректування переміщення зовнішнього профілю в процесі прокатки, що досягається шляхом зміни калібрування валків або режиму подачі заготовки. Відмінність пропонованої корисної моделі полягає в зміні критерію оцінки якості труб, що прокатують, на всіх стадіях трубного переділу і подальшого усунення погрішностей, що мають місце, шляхом зміни калібрування валків або режиму подачі заготовки. Технічним результатом застосування пропонованої корисної моделі є підвищення якості внутрішньої поверхні труб, що виготовляються. Це обумовлено тим, що використання пропонованого способу дозволяє здійснити оперативне визначення причин утворення дефектів на внутрішній поверхні труби і забезпечити їх усунення. Запропоновано нове рішення проблеми виготовлення труб, що піддаються дії агресивних середовищ та вимагають рішення комплексу взаємозв'язаних задач метрологічного і технологічного характеру. В першу чергу достовірної оцінки стану поверхні, а потім встановлення закономірностей впливу технологічних режимів на формування її розмірної структури. Вимірювання профілів попе 15782 4 речних перерізів труб після кожного проходу з використанням контактних датчиків з підвищеною роздільною здатністю, дозволяє виявити ряд нових закономірностей формування внутрішньої поверхні труб в процесі прокатки. Зокрема було встановлено, що внутрішня поверхня труб містить макро- і мікроскладові, які можна виділити за допомогою цифрової фільтрації. Їх величина залежить від ступеня спотворення профілю поперечного перерізу зовнішньої поверхні в процесі прокатки. Отримані результати дозволили зробити висновок, що механізм формування внутрішньої поверхні можна представити як дію вхідного сигналу і випадкової перешкоди на лінійну систему. В цьому випадку вхідним сигналом є координати поперечного перерізу зовнішньої поверхні, а вихідним сигналом координати внутрішньої поверхні. Для систем такого роду взаємозв'язок між вхідним і вихідним сигналами описується за допомогою передавальної функції, що дає можливість здійснювати коректування профілів внутрішньої поверхні труб шляхом зміни величини нерівномірності деформації зовнішньої поверхні за рахунок зміни калібрування валків і режиму подачі заготовки. На фіг.1 приведені результати вимірювання профілів поперечних перерізів зовнішньої і внутрішньої поверхні труби проміжного розміру 17*1,9мм, що прокатали по маршруту 30*4мм>17*1,9мм На фіг.2 показані макро- і мікроскладові профілю поперечного перерізу внутрішньої поверхні труби проміжного розміру 17*1,9мм, знайдені за допомогою цифрової фільтрації. Пропонований спосіб здійснюється таким чином. За заздалегідь заданою програмою статистичних досліджень в процесі виробництва труб проводиться відбір трубчастих зразків від прокатаних за заданими режимами. Далі за допомогою щупових приладів, наприклад кругломірів, забезпечених датчиками, здатними оцінювати мікровідхилення, проводиться сканування внутрішньої і зовнішньої поверхні в поперечному напрямі зразків. Потім проводиться обробка вимірювальної інформації, включаючи цифрову фільтрацію, за допомогою якої визначаються значення макро- і мікровідхилень поверхонь. Одержані результати зіставляються із значеннями, обумовленими в технологічних інструкціях. У випадку якщо знайдені значення перевищують граничні величини, або, якщо на внутрішній поверхні зразка виявляють дефект поверхні, аналогічну процедуру проводять в поперечних перерізах по довжині осередку деформації з метою визначення місця зародження дефекту. На ділянці зародження дефекту визначають передавальну функцію між відхиленнями поперечних перерізів зовнішнього і зовнішнього контура і на її основі визначають величину, що вимагається для коректування нерівномірності деформації зовнішнього контуру у відповідному перерізі. Коректування технологічного процесу проводять шляхом зменшення величини подачі заготовки або зміни розвалу рівчака калібрів. Пропонований спосіб випробуваний при виготовленні труб розміром 9,1*0,7мм із сплаву ZrlNb. 5 Як заготовку використовували пресовані труби, які в три проходи прокатували на готовий розмір. На фіг.1 приведені результати вимірювання профілів поперечних перерізів зовнішньої і внутрішньої поверхні труби проміжного розміру 17*1,9мм, що прокатана по маршруту 30*4мм>17*1,9мм Макро- і мікроскладові профілю поперечного перерізу внутрішньої поверхні труби проміжного розміру 17*1,9мм, знайдені за допомогою цифрової фільтрації, показані на фіг.2 (темні лінії - мікровідхилення, світла крива - макровідхилення). Результати, наведені на цих малюнках, свідчать про те, що а) огинаючі екстремальних значень мікровідхилень внутрішньої поверхні корелюють з її макровідхиленнями; б) існує взаємозв'язок між макровідхиленнями внутрішньої і зовнішньої поверхнями. Для визначення параметрів передавальної функції використовували наступний алгоритм: - відхилення профілю поперечного перерізу зовнішньої поверхні описується сигналом u(t), де t=1, 2...n; - відхилення профілю поперечного перерізу внутрішньої поверхні описується сигналом y(t), де t=1, 2...n; - зв'язок між вхідним і вихідним сигналами описується наступним рівнянням: y(t)=G(q)∙u(t)+v(t) Комп’ютерна верстка А. Рябко 15782 6 де q - оператор зсуву, G(q) - передавальна функція. За допомогою цього алгоритму було встановлено, що в процесі прокатки на внутрішній поверхні труб унаслідок нерівномірності переміщення зовнішнього контуру утворилися відхилення з амплітудою в межах до 0,22 амплітуд відхилень зовнішнього профілю. Одночасно на внутрішній поверхні через нерівномірність переміщень виникли мікровідхилення. Слідуючи цій закономірності, для виключення утворення макро- і мікровідхилень внутрішньої поверхні необхідно було забезпечити зменшення відхилень зовнішнього профілю. Такий ефект був досягнутий в процесі дослідних прокаток труб за рахунок обмеження величини подачі в 2-3 рази або зменшення величини розвалу рівчака калібру по всій довжині осередку деформації в середньому на 30-40%. В результаті були виключені подовжні мікротріщини і досягнутий мікрорельєф з показником Ra на рівні приблизно 0,25, а по найближчому з аналогів на внутрішній поверхні виготовлених труб спостерігалися подовжні дефекти і Ra складало приблизно 1,5мкм. Таким чином, вживання пропонованого способу в порівнянні з найближчим з аналогів забезпечує підвищення якості труб відповідального призначення, у тому числі зниження характеристик мікрорельєфу внутрішньої поверхні в 2-3 рази. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of the pipes from high-alloy steels and alloys

Автори англійськоюVakhrusheva Vira Serhiivna, Kuznetsov Yevhenii Dmytrovych

Назва патенту російськоюСпособ изготовления труб из высоколегированных сталей и сплавов

Автори російськоюВахрушева Вера Сергеевна, Кузнецов Евгений Дмитривич

МПК / Мітки

МПК: B21B 21/00

Мітки: сталей, сплавів, виготовлення, спосіб, труб, високолегованих

Код посилання

<a href="https://ua.patents.su/3-15782-sposib-vigotovlennya-trub-z-visokolegovanikh-stalejj-i-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення труб з високолегованих сталей і сплавів</a>

Попередній патент: Спосіб моделювання хронічного гепатиту с

Наступний патент: Спосіб хірургічного лікування хворих на туберкульоз легень

Випадковий патент: Теплообмінний блок теплоутилізатора