Помольно-сушильний агрегат

Номер патенту: 29653

Опубліковано: 15.11.2000

Автори: Сапелін Сергій Олександрович, Іванов Анатолій Миколайович, Білан Володимир Демидович, Ковтун Олександр Павлович

Текст

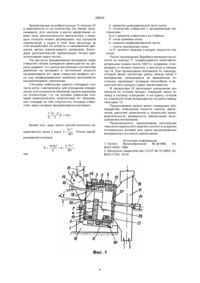

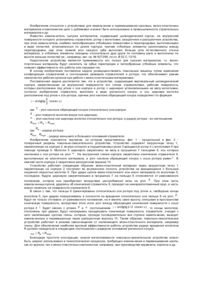

1. Помольно-сушильный агрегат, содержащий выполненный с внутренней кольцевой размольной дорожкой цилиндрический корпус, установленный с наклоном в сторону разгрузки, в котором размещен каток с индивидуальным устройством прижима его к дорожке, выбранный из условия обеспечения сверхкритической скорости вращения привод, размещенное над катком сбрасывающее устройство, систему подачи горячих газов, о твода и сепарации пылегазовой смеси, отличающийся тем, что вторая часть дорожки шириной 0,4¸0,7 всей ее ширины выполнена перфорированной и образует с корпусом мельницы конический в сторону загрузки зазор, а к торцу катка со стороны разгрузки через упругое соединение прикреплен ротор в виде беличьего колеса из режущи х полосок и за ним размещен перегрузочной лоток с регулир уемым углом наклона, над которым, как и над ротором, расположено сбрасывающее устройство, далее на внутренней поверхности корпуса жестко закреплено кольцо с несколькими (2-4) концентрическими рядами пальцев, концы которых скреплены в каждом ряду между собой кольцами, в зазор между которыми входят ряды таких же пальцев, но закрепленных на другом кольце, имеющем противоположное вращение от своего привода и на ребрах, соединяющих это кольцо со своей ступицей, установлены полоски с возможностью регулировки их угла наклона и количества. 2. Помольно-сушильный агрегат по п. 1, отличающийся тем, что участок профиля катка над неперфорированной частью дорожки выполнен цилиндрическим, а над перфорированной частью дорожки каток выполнен в форме расширяющегося конуса с большим диаметром D, равным Изобретение относится к технике измельчения высоковлажных и пластичных материалов с одновременной их сушкой и может быть использовано в промышленности строительных материалов, например, при измельчении мела и глины, порошка для изготовления керамических изделий методом полусухого и сухого прессования. Благодаря целому ряду преимуществ по сравнению с тарельчато-роликовыми мельницами барабанно-катковые мельницы находят все большее применение для измельчения различных материалов. Известна барабанно-катковая мельни ца [1], содержащая длинный полый барабан с одним или несколькими каткамиі внутри. Вращающийся от привода барабан опирается на опорные ролики, каждый из которых соединен с одним из катков с помощью устройств, удерживающих катки барабана так, что линии контакта между барабаном и опорными роликами, соединенными с помольными катками, находятся строго в одной плоскости. Недостатками такой мельницы является громоздкость и, соответственно, большая металлоемкость конструкции, невозможность измельчения (13) (19) UA (11) где: b - ширина перфорированной части; d - диаметр цилиндрической части катка; n - количество отверстий с продавливаемым материалом; d0 и t - диаметр отверстий и их глубина; P - сила прижима катка; l - плечо действия силы; I и E - момент инерции оси катка и модуль Юнга, причем устройство прижима катка имеет реверс и над цилиндрической частью катка перед сбрасывающим устройством размещен нож, установленный от дорожки с зазором, превышающим толщину прокатанного слоя материала, для сброса в лоток недробимых включений, а конец патрубка для подачи материала в мельницу расположен напротив торца катка так, что габариты его выходного отверстия не выходят за габариты последнего. A 4nd0 t 2Pl 3 +d+ , b 3EI 29653 D= 29653 влажных материалов, невысокая тонкость помола готового продукта в связи с плохим соответствием конструкции сущности процесса измельчения частиц - совмещение стадий дробления и помола в толстом слое под одними катками, поэтому использование ее нерационально. Наиболее близкой в конструктивном отношении является принятая за прототип барабанная мельница [2], содержащая цилиндрический корпус, вн утренняя поверхность которого снабжена размольными дорожками, в которых на осях, параллельных оси корпуса, установлены катки с устройством прижима их к дорожкам, причем первые катки - цилиндрические, а вторые – криволинейного профиля с радиусом кривизны, проведенным из центра катка и равным радиусу катка, корпус мельницы вращается со сверхкритической скоростью, в верхней части вн утреннего объема корпуса расположено сбрасывающее устройство в виде ножей, имеется также система подачи горячих газов, отвода и сепарации пылегазовой смеси. Недостатком такой конструкции мельницы является невысокая тонкость помола из-за отсутствия в достаточном объеме стадии тонкого помола материала, за счет его истирания и высокочастотных соударений. Как известно, этот вид разрушения частиц является более эффективным, чем раздавливание частиц под катками. В основу изобретения поставлена задача усовершенствования барабанной мельницы [2], в которой предусмотрена пластификация материала и переработка его в гранулы, реверс прижима валка, подача материала в его торец, а также добавлен участок для тонкого помола материала истиранием и высокочастотными соударениями частиц, что обеспечивает повышение тонкости готового продукта и за счет этого улучшает его качество, повышает надежность агрегата, эффективность сушки и снижает удельный расход энергии и металлоемкость. Поставленная задача решается тем, что в барабанной мельнице [2], вращающейся со сверхкритической скоростью, имеющей внутри размольную кольцевую дорожку, где размещен каток с осью, параллельной оси корпуса и соединенной с устройством для прижима катка к размольной дорожке, а над катком расположены сбрасывающие материал устройства, имеется также система подачи горячих газов, отвода и сепарации пылегазовой смеси, согласно изобретению вторая часть дорожки шириной 0,4¸0,7 всей ее ширины выполнена перфорированной и образует с корпусом мельницы конический в сторону загрузки зазор, а к торцу катка со стороны разгрузки через упругое соединение прикреплен ротор в виде беличьего колеса из режущи х полосок и за ним размещен перегрузочный лоток с регулируемым углом наклона, над которым, как и над ротором, расположено сбрасывающее устройство, далее на внутренней поверхности корпуса жестко закреплено кольцо с несколькими (2-4) концентрическими рядами пальцев, концы которых скреплены в каждом ряду между собой кольцами, в зазор между которыми входят ряды таких же пальцев, но закрепленных на другом кольце, имеющем противоположное вращение от своего привода и на ребрах, соединяющих это кольцо со своей ступицей установлены полоски с возможностью регули ровки их угла наклона и количества, при этом участок профиля катка над неперфорированной частью дорожки выполнен цилиндрическим, а над перфорированной частью дорожки каток выполнен в форме расширяющегося конуса с большим диаметром D, равным D= 4nd0 t 2P l3 +d+ , b 3EI где: d - диаметр цилиндрической части катка; n - количество отверстий с продавливаемым материалом; d0 и t- диаметр отверстий и их глубина; P - сила прижима катка; b - ширина перфорированной части; l - плечо действия силы; I и E - момент инерции оси катка и модуль Юнга, причем устройство прижима катка имеет реверс и над цилиндрической частью катка, перед сбрасывающим устройством, размещен нож, установленный от дорожки с зазором, превышающим толщину прокатанного слоя материала, для сброса в лоток недробимых включений, а конец патрубка для подачи материала в мельницу расположен напротив торца катка так, что габариты его выходного отверстия не выходят за габариты последнего. Наличие перфорированной части размольной дорожки и конусность катка обеспечивают пластификацию материала. Подача материала в торец валка ликвидирует проскок материала мимо размольного валка. Установка ножа с зазором, большим толщины прокатанного слоя перед срезающим материал ножом позволяет отводить недробимые включения через лоток из корпуса мельницы, а реверс прижима валка облегчает запуск агрегата, повышает надежность его работы. Ротор в виде беличьего колеса позволяет подготовить влажный пластичный материал в форме гранул, что ускоряет их сушку, а истирание гранул между пальцами создает дополнительную высокоэффективную зону измельчения и сушки, продолжительность которых можно регулировать наклоном перегрузочного лотка. Таким образом, отличительные существенные признаки дают положительный эффект. Благодаря этому обеспечивается технический результат - повышение степени пластификации и тонкости готового продукта , что улучшает его качество, повышает эффективность сушки и снижает удельный расход энергии и металлоемкость. Все это достигается за счет пластификации материала и превращения его в гранулы, а также дополнительного эффективного тонкого измельчения материала истиранием и высокочастотным соударением частиц между пальцами по сравнению с раздавливанием и незначительным истиранием под каттком, причем половина пальцев не требует индивидуального привода, а вращается вместе с корпусом мельницы, что снижает энергозатраты. Сущность изобретения поясняется чертежом, где на фиг. 1 дан помольно-сушильный агрегат, продольный разрез; на фиг. 2 - то же, вид сбоку. Помольно-сушильный агрегат включает цилиндрический корпус1 с приводным зубчатым ве 2 29653 нцом 2, опирающийся через бандажи 3 на роликоопоры 4. Внутри корпуса 1 имеется размольная дорожка 5, которая имеет конический зазор между ней и корпусом мельницы, причем вторая часть ее шириной 0,4-0,7 от всей ширины дорожки выполнена перфорированной С коническими отверстиями диаметром 6¸10 мм. Над дорожкой с расчетным зазором установлен размольный каток 6, часть поверхности которого цилиндрическая, а другая часть, над перфорированной дорожкой, - коническая. Каток 6 закреплен на оси 7. Для прижима катка через рычаг 8 имеется гидроцилиндр 9. Система прижима катка имеет реверс. К катку 7 через любое упругое соединение (например, втулочно-пальцевого типа) прикреплен ротор 10 в виде беличьего колеса из режущи х полосок. К корпусу 1 жестко крепится кольцо 11 с 24 концентрическими рядами пальцев 12, концы которых соединены в каждом ряду между собой кольцами, в зазор между которыми входят ряды таких же пальцев 12, но закрепленных на другом кольце 13. Это кольцо установлено на валу, вращающемся от привода 14 в сторону, противоположную вращению корпуса 1. Через уплотнение к передней части барабана примыкает неподвижное загрузочное устройство, включающее течку для шихты 15 с двухшлюзовым затвором и газоподводящий боров 16. К разгрузочному торцу корпуса 1 через уплотнение примыкает газоход 17, над которым установлен сепаратор 18 с газоходом готового продукта. Сепаратор сообщен также с полостью мельницы течкой для крупки. Собственно корпус 1, его приводная и опорная части, система прижима валков находятся на общей раме 19, которая расположена под регулируемым углом a к горизонтали. На стойку этой же рамы опирается с возможностью вибрации штанга 20, на которой внутри барабана крепятся сбрасывающие ножи 21, наклонный в сторону загрузки лоток 22 для вывода недробимых включений и лоток 23, наклоненный в сторону разгрузочного торца с возможностью регулировки угла наклона. Кроме того, на штанге закреплены ножи 24 и 25 с профилем, эквидистантным профилю размольной дорожки. Нож 24 предназначен для среза прокатанного слоя материала, а нож 25 – для сброса недробимых включений на лоток 22 – установлен перед ножом 24 с зазором, превышающим толщину прокатанного слоя. Положение барабана на роликоопорах фиксируется упорным роликом 26. На ребрах, соединяющих кольцо 13 со своей ступицей, установлены полоски 27 с возможностью регулировки их угла наклона, расстояния относительно ребер, их количества и размеров. Торец патрубка для подачи материала в мельницу расположен напротив торца катка 6, и габариты его не выходят за габариты торца катка. Помольно-сушильный агрегат работает следующим образом. Барабан 1 вращается от электромеханического привода через зубчатый венец 2 на роликоопорах 4. Влажная шихта подается в мельницу по загрузочной течке 15 через двухшлюзовый затвор, предотвращающий подсосы холодного воздуха к высокотемпературному газу (около 500°С), который подается в мельницу по борову 16 от специальной топки. Влажная шихта при входе в кор пус 1 попадает под цилиндрический каток 6, который установлен над размольной дорожкой 5 с зазором, соответствующим начальной стадии измельчения в этой мельнице. Из-за сверхкритической скорости вращения барабана материал после катка 6 поднимается в верхнюю часть дорожки, откуда ножом 24 шлейфом сбрасывается вниз. Пересекая полость корпуса 1, материал подсушивается потоком высокотемпературного газа. Многократность подъема и опускания размалываемых частиц обусловлена наличием сверхкритической окружной скорости, принудительным отделением материала ножами от верха размольной дорожки и уклоном корпуса 1. Таким образом, размалываемая частичка несколько раз попадает под каток. Так как измельченный материал подается на торец катка 6, то он не проскакивает его, а попадает на поверхность катка. Здесь материал предварительно уплотняется и измельчается, затем, достигнув перфорированной части размольной дорожки, он продавливается через конические отверстия, где дополнительно пластифицируется. Для этого ширина перфорированной части дорожки должна составлять 0,4-0,7 всей ее ширины. При меньшей ширине происходит недостаточная пластификация материала, а при большей – значительное увеличение гидравлического сопротивления продавливанию массы. Величина силы прижима катка 6 определяется, исходя из прочности и крупности загружаемого материала. При запуске мельницы ось 7 с катком 6 приподнимается с целью облегчения условий запуска электродвигателя. Для этого устройство прижима катка имеет реверс. Недробимые включения срезаются ножом 25 и выводятся лотком 22 из полости мельницы наружу. Так как нож 25 расположен перед ножом 24, предназначенным для среза материала, и установлен с зазором, превышающим толщину прокатанного слоя материала, то он не касается материала, а снимает только недробимые включения. Выдавливаемый через отверстия в размольной дорожке 5 материал поступает в конический зазор между ней и корпусом и под действием осевой составляющей центробежной силы сползает не участок контакта с ротором 10. Здесь материал срезается сбрасывающим устройством 21, выполненным в виде ножей, и падает вниз в форме узких полосок. Попадая затем неоднократно под ротор 10 они разрезаются на гранулы, поднимаются снова вверх и опять сбрасываются вниз. После ротора 10 гранулы попадают нa наклонный лоток 22 с регулируемым углом наклона. На этих участках мельницы, где материал находится в виде гранул, происходит его интенсивная сушка. Время сушки можно регулировать длиной этих участков (т. е. и шириной сбрасывающих устройств 21), а также углом наклона лотка 23, от которого зависит количество гранул, отводимых в пространство между вращающимися пальцами 12. Здесь материал измельчается под действием истирающих и высокочастотных ударов и достигает требуемой тонкости помола, благодаря которой резко возрастает также и скорость сушки тонко измельченных частиц. 3 29653 Закрепленные на ребрах кольца 13 полоски 27 в зависимости от их количества (не менее трех), размеров, угла наклона и места закрепления играют роль дополнительного вентилятора, с помощью которого можно регулировать ход процесса измельчения и сушки в этой зоне мельницы за счет воздействия на скорость и направление движения частиц измельчаемого материала. Благодаря дополнительной турбулизации потока идет интенсивная сушка частиц. Так как из-за продавливания материала через отверстия объем материала уменьшается по ширине дорожки, то с целью достижения постоянства давления на материал и постоянной скорости продавливания его через отверстия профиль катка над перфорированной дорожкой выполняется расширяющимся, коническим. Учитывая небольшую ширину площадки контакта катка с материалом, для упрощения определения угла конусности объемную задачу заменяем на плоскостную, т. е. на условие равенства площади прямоугольного треугольника (от приращения площади за счет конусности) площади отверстий, через которые продавливается материал: d - диаметр цилиндрической части катка; n - количество отверстий с продавленным материалом; d0 и t- диаметр отверстий и их глубина; P - сила прижима катка; b - ширина перфорированной части; l - плечо приложения силы; I и E - момент инерции и модуль упругости оси катка. После прохождения барабана материал выносится на газоход 17, подхватывается низкотемпературными газами (около 300°С), например, отходящими от печного агрегата, и вносятся в сепаратор 18. При прохождении материала по газоходу, который имеет расчетную длину, между газом и материалом, находящимся во взвешенном состоянии, происходит активный теплообмен, в результате чего процесс сушки -заканчивается. В сепараторе 18 происходит разделение материала на готовый продукт, уходящий через газоход в систему осаждения, и на крупку, которая по отдельной течке возвращается на домол между пальцами 12. Предлагаемый агрегат имеет следующие преимущества: повышение тонкости помола, увеличение удельной размольной и сушильной производительности, возможность измельчения высоковлажных материалов. Рациональность предлагаемой конструкции помольно-сушильного агрегата состоит в создании оптимальных условий для сушки высоковлажных материалов и их тонкое измельчение. 1 æD - dö ç ÷ b = nd0 t . 2è 2 ø Кроме того, надо учесть прогиб консольно заPl 3 крепленного катка с осью f = . После преоб3EI разований получаем D= Источники информации: 1. Патент Великобритании № 261869, Кл. В02С19/00, 1969. 2. Авторское свидетельство СССР № 1512655, Кл. В02С17/00, 15/16. 3 4nd0 t 2 × Pl +d+ , b 3EI где: Фиг. 1 4 29653 Фиг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюGrinding-drying apparatus

Автори англійськоюIvanov Anatolii Mykolaiovych, Sapelin Serhii Oleksandrovych, Kovtun Oleksandr Pavlovych, Bilan Volodymyr Demydovych

Назва патенту російськоюПомольно-сушильный аппарат

Автори російськоюИванов Анатолий Николаевич, Сапелин Сергуй Александрович, Ковтун Александр Павлович, Билан Владимир Демидович

МПК / Мітки

МПК: B02C 15/00, B02C 17/10, B02C 21/00

Мітки: агрегат, помольно-сушильний

Код посилання

<a href="https://ua.patents.su/5-29653-pomolno-sushilnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Помольно-сушильний агрегат</a>