Машина для подрібнення матеріалів різної твердості

Номер патенту: 3159

Опубліковано: 26.12.1994

Автори: Гребенюков Анатолій Васильович, Скубарєв Леонід Матвійович, Якименко Григорій Савич, Янкевич Юрій Олександрович, Хижинський Віталій Федорович

Формула / Реферат

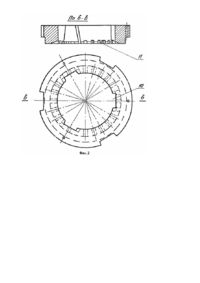

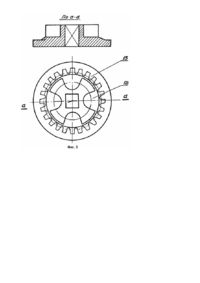

1. Машина для измельчения материалов различной твердости, содержащая базовую опору, цилиндрический корпус, соосно расположенные один под другим рабочие диски, верхний из которых установлен с возможностью вертикального перемещения, а нижний - на приводном валу, дозатор и разгрузочное окно, отличающееся тем, что она снабжена установленным под нижним рабочим диском на приводном валу диском-выбрасывателем со скребком, причем диск-выбрасыватель и нижний рабочий диск свободно насажены на приводной вал, который выполнен квадратным, дозатор выполнен в виде диска с тремя дозирующими окнами, оппозитные поверхности рабочих дисков выполнены цилиндрическими, сопряженными конической поверхностью с плоской поверхностью, цилиндрическая поверхность верхнего рабочего диска снабжена тремя пазами, выполненными в виде клина, расширяющегося вниз, на его конусной поверхности - 8n прямоугольных пазов, на цилиндрической поверхности нижнего рабочего диска - четыре дугообразных паза, а на его конической - 8n трапецеидальных пазов, углубленных до его плоской рабочей поверхности, где: n = 1-3.

2. Машина по п.1, отличающаяся тем, что соотношение объемов, образованных клинообразными пазами верхнего рабочего диска, дугообразными пазами нижнего рабочего диска и зазором между их цилиндрическими рабочими поверхностями, к зазору между коническими поверхностями рабочих дисков и объемам прямоугольных пазов верхнего и трапецеидальных пазов нижнего рабочих дисков, и к зазору между горизонтальными плоскостями верхнего и нижнего рабочих дисков, выбрано, соответственно, как 1,0:(1,0+0,6):(1,0-0,06).

Текст

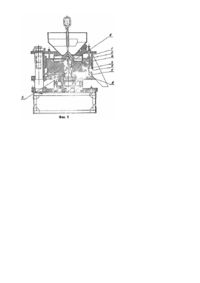

Изобретение относится к конструкции устройства для измельчения материалов различной твердости и может быть применено в горнорудной, угольной, металлургической, строительной, сельскохозяйственной и други х отраслях народного хозяйства. Известен измельчитель материалов, содержащий корпус с загрузочным и разгрузочным органом, неподвижный и вращающийся диски, рабочие поверхности которых выполнены коническими, оснащены измельчающими элементами и расположены с образованием между ними кольцевой щели, уменьшающейся в направлении разгрузочного органа, при этом площади поперечного сечения щелей загрузочного и разгрузочного органов равны [1]. Недостатками известного измельчителя материалов является отсутствие устройства дозирования поступаемого для измельчения материала. В измельчителе измельчение производится не во всей кольцевой щели, а лишь в нижней ее части, т.к. в начале зазор значительный и он больше, чем самые крупные поступаемые для измельчения частицы, а это приводит к неравномерному износу рабочих дисков. Кроме того, в конструкции не предусмотрена возможность регулирования щели, в результате чего невозможно регулировать фракционный состав конечной продукции, а по мере износа рабочих поверхностей измельчающих элементов фракция конечного продукта будет увеличиваться. Известна дисковая мельница [2], содержащая корпус, два противоположно и соосно расположенных диска, рабочие поверхности которых с равными чашеобразными выемками, один из дисков закреплен на приводном валу, второй - неподвижно закреплен на корпусе, оси чашеобразных выемок расположены с одинаковым смещением относительно осей дисков, и загрузочный и разгрузочный патрубки. Недостатками указанной дисковой мельницы являются отсутствие дозатора, что приведет к заклиниванию мельницы в процессе работы и невозможности ее запуска под нагрузкой в случае внезапной остановки, невозможности регулировки тонкости измельчения в случае необходимости, а также по мере износа поверхностей измельчения выходная щель будет увеличиваться, что приведет к увеличению конечной фракции. Известно устройство для измельчения сыпучих материалов, выбранное в качестве прототипа, в корпусе которого установлены в обоймах один под другим диски, верхний из которых смонтирован с возможностью подъемно-опускного перемещения по вертикали, а нижний - с возможностью вращения, загрузочное и разгрузочное приспособление, причем стойка корпуса верхней части имеет продольные пазы, а обойма верхнего диска выполнена с выступами, входящими в эти пазы [3]. Недостатками известного устройства является отсутствие эффективного дозатора, позволяющего задавать в устройство материалов столько, сколько она измельчит за цикл, что в дальнейшем приведет к заклиниванию. Устройство предназначено для измельчения мягких материалов и не может измельчать материалы с крупной исходной фракцией. В основу изобретения поставлена задача усовершенствования машины для измельчения материалов различной твердости, путем изменения конструкции рабочего органа, органов загрузки и выгрузки, чем достигается уменьшение фракции помола и исключается возможность заклинивания рабочих дисков в процессе работы. Поставленная задача решается тем, что в машину для измельчения материалов различной твердости, содержащую базовую опору, цилиндрический корпус, соосно расположенные один под другим рабочие диски, верхний из которых установлен с возможностью вертикального перемещения, а нижний - на приводном валу, дозатор и разгрузочное окно, согласно изобретению, сводится диск - выбрасыватель со скребком, установленным под нижним рабочим диском на приводном валу, причем диск-выбрасыватель и нижний рабочий диск свободно насажены на приводной вал, который выполнен квадратным, дозатор выполнен в виде диска с тремя дозирующими окнами, оппозитные поверхности рабочих дисков выполнены цилиндрическими сопряженными конической поверхностью с плоской поверхностью, на цилиндрической поверхности верхнего рабочего диска выполнены три паза, имеющие форму клина, расширяющегося вниз, на его конусной поверхности - 8n прямоугольных пазов, на цилиндрической поверхности нижнего рабочего диска - четыре дугообразных паза, а на его конической - 8n трапецеидальных пазов, углубленных до его плоской рабочей поверхности, где n = 1-3. Отношение объемов, образованных клинообразными пазами верхнего рабочего диска, дугообразными пазами нижнего рабочего диска и зазором между их цилиндрическими рабочимиповерхностями, к зазору между коническими поверхностями рабочих дисков и объемами прямоугольных пазов верхнего и трапецеидальных пазов нижнего рабочих дисков, и к зазору между горизонтальными плоскостями верхнего и нижнего рабочих дисков составляют, соответственно, 1,0:(1,0-0,6):(1,0 -0,06). Снабжение машины, установленным под нижним диском на приводном валу диском-выбрасывателем со скребком обуславливается необходимостью эвакуации измельченного материала в разгрузочное окном исключения стопорения нижнего вращающегося рабочего диска. Кроме этого, обеспечивается возможность пуска загруженном машины и вращения диска в разные стороны. Свободная посадка диска - выбрасывателя и нижнего рабочего диска на приводной вал, выполненный квадратным, обеспечивает надежность работы, повышение ремонтопригодности, упрощение сборки, замены деталей и их конструкции, а также долговечности вала и дисков. Выполнение дозатора в виде диска с тремя дозирующими окнами обеспечивает загрузку материала поочередно в одну из зон захвата измельчения, кто исключает заклинивание рабочих дисков и повышает производительность. Выполнение оппозитных поверхностей рабочих дисков в виде вертикальной цилиндрической поверхности сопряженной конической поверхностью с плоской обеспечивает образование зоны захвата и трех зон измельчения материала достаточных для измельчения материалов любой твердости и постепенное перемещение его на диск-выбрасыватель со скребком. Снабжение верхнего рабочего диска на цилиндрической вертикальной поверхности тремя пазами, выполненными в виде клина, расширяющегося вниз, и нижнего рабочего диска в верхней его цилиндрической части четырьмя дугообразными пазами обеспечивает образование одновременно одной зоны захвата и дробления материала, так как при 3 пазах верхнего и 4-х пазах нижнего дисков одновременно могут совпадать только по одному, что исключает динамические нагрузки на машину и его стопорение, тем самым повышается производительность машины. Снабжение конусных поверхностей верхнего и нижнего дисков, соответственно, 8n прямоугольными пазами и трапецеидальными пазами, обеспечивает образование 8n зон дальнейшего измельчения раздробленного уже материала путем воздействия на него выступов-пазов, тем самым улучшается качество измельчения, повышается производительность и обеспечивается одноступенчатость измельчения. При n = 1-3 обеспечивается образование количества зон измельчения материала сказывающихся на работе машины. При n менее 1 снижается производительность, так как образуется минимум зон дальнейшего измельчения материала, а при n более 3 снижается надежность работы машины и усложняется ее конструкция. Объемы щелей, образуемых оппозитными поверхностями рабочих дисков с зазором между ними в цилиндрической, конической и горизонтальной их частей относятся, как 1,0:(1,0-0,6):(1,0-0,06). При други х соотношениях указанных объемов щелей снижается коэффициент полезного действия машины. При увеличении предложенных пределов соотношений объемов щелей, соответственно, равных 1:1,1:1,1 не обеспечивается получение измельчения материалов до требуемых фракций и происходит неравномерная нагрузка и к зное рабочих поверхностей дисков, снижается надежность работы машины. А при соотношениях, уменьшающих объемы щелей соответственно, равных 1:0,5:0,05 снижается производительность машины и нет целесообразности дальнейшего уменьшения соотношения, так как уже при соотношении равном 1:0,6-0,06 обеспечивается получение необходимой фракции измельченного материала. Заявленные пределы соотношений объемов щелей установлены опытным путем на действующей модели машины. Выполнение формы пазов обеспечивает снижение нагрузок на машину и улучшает процесс захвата и измельчения материала различной твердости. Изобретение поясняется чертежами, где: на фиг.1 показан общий вид машины для измельчения материалов различной твердости в продольном разрезе: на фиг.2 - верхний диск с разрезом по В-В: на фиг.3 - нижний вращающийся диск с разрезом по А-А. Машина для измельчения материалов различной твердости содержит цилиндрический корпус 1, соосно расположенные в нем один под другие верхний рабочий диск 2 и нижний рабочий диск 3, приводной квадратный вал 4, дозатор 5 с дозирующими окнами 6, разгрузочное окно 7, диск - выбрасыватель 8 со скребком 9. Верхний рабочий диск 2, установленный с возможностью вертикального перемещения, снабжен на внутренней цилиндрической поверхности тремя пазами 10, выполненными а виде клина, расширяющегося вниз, ана конусной - 8n прямоугольными пазами 11. Нижний вращающийся рабочий диск 3 снабжен на цилиндрической поверхности четырьмя дугообразными пазами 12, а на конической 8n трапецеидальными пазами 13, углубленных до его рабочей поверхности. Машина для измельчения материалов различной твердости работает следующим образом: Материал, например руда, подается через бункер (на чертеже условно не обозначен) на дозатор 5 и через три его дозирующих окна 6 попадает поочередно в четыре дугообразных паза 12, выполненных на наружной цилиндрической поверхности нижнего рабочего диска 3, захватывается ими и в результате динамического взаимодействия с тремя клинообразными пазами 10 верхнего рабочего диска 2 проходит фазу крупного дробления. Затем по щели, образованной оппозитными поверхностями рабочих дисков 2 и 3, поступает в зону, образованную конусными плоскостями рабочих дисков 2 и 3 и выполненными на их поверхности, соответственно, 8n прямоугольными пазами 11 и 8n трапецеидальными пазами 13, и подвергается мелкому измельчению. После чего, под воздействием центробежных сил и массы материала, последний подвергается измельчению до нужной фракции и поступает на диск-выбрасыватель 8 и скребком 9 подается в разгрузочное окно 7, выполненное в цилиндрическом корпусе 1 и подается по желобу в приемник (на чертеже условно не обозначены). Получение заданной величины фракции измельчения материала осуществляется установлением величины щели за счет изменения положения верхнего рабочего диска 2 путем его подъема или опускания механизмом (на чертеже условно не обозначено). Цилиндрический корпус 1 устанавливается на базовой основе (на чертеже условно не обозначено). Привод нижнего рабочего диска 3 осуществляется через приводной квадратный вал 4, установленный на базовой основе. Диск-выбрасыватель 8 со скребком 9 и нижний вращающийся рабочий диск 3 свободно насажены на квадратный вал 4 и закреплены на нем посредством закладных деталей (на чертеже условно не обозначено). Выполнение машины для измельчения материалов предложенной конструкции обеспечивает универсальность в части диапазона применения как за счет регулирования дисков друг от друга, так и комплектной их замены. Такая конструкция дисков исключает вибрацию за счет снижения динамических зон нагрузки, а также обеспечивает вращение нижнего диска в любую сторону и исключение заклинивания дисков. Изготовление как машины в целом, так и дисков затруднений не вызывает. Машина проста в эксплуатации и может быть применена в любой отрасли народного хозяйства.

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine for crushing materials of different hardness

Автори англійськоюSkubariev Leonid Matviiovych, Khyzhynskyi Vitalii Fedorovych, Yakymenko Hryhorii Savych, Yankevych Yurii Oleksandrovych, Grebeniukov Anatolii Vasyliovych

Назва патенту російськоюМашина для измельчения материалов разной твердости

Автори російськоюСкубарев Леонид Матвеевич, Хижинский Виталий Федорович, Якименко Григорий Саввич, Янкевич Юрий Александрович, Гребенюков Анатолий Васильевич

МПК / Мітки

МПК: B02C 7/08

Мітки: подрібнення, твердості, різної, машина, матеріалів

Код посилання

<a href="https://ua.patents.su/5-3159-mashina-dlya-podribnennya-materialiv-rizno-tverdosti.html" target="_blank" rel="follow" title="База патентів України">Машина для подрібнення матеріалів різної твердості</a>

Попередній патент: Пристрій для руля велосипеда

Наступний патент: Повітровсмоктувальний пристрій для пилососа

Випадковий патент: Верстат для шліфування кульок з напівдорогоцінних каменів