Сировинна суміш для виготовлення пінобетону

Номер патенту: 16471

Опубліковано: 29.08.1997

Автори: Мельниченко Борис Васильович, Макаров Василь Данилович, Мнушкін Ілля Йосипович, Пунагін Володимир Миколайович, Близнюк Микола Вікторович, Невгомонний Григорій Ульянович, Єгоров Павло Олексійович, Конопльова Ніна Григорівна

Формула / Реферат

Сырьевая смесь для изготовления пенобетона, включающая цемент, кремнеземистый компонент, смолу древесную омыленную, стабилизатор пены хлористый кальций и воду, отличающаяся тем, что, с целью повышения прочности пенобетона, снижения его плотности и теплопроводности, она содержит в качестве кремнеземистого компонента отход флотации золы-уноса, а в качестве стабилизатора пены - карбидный ил на основе Са(ОН)2 при следующем соотношении компонентов, мас.%:

Цемент 30-45

Отход флотации золы-уноса 15-30

Смола древесная омыленная 0.2-0,4

Карбидный ил на основе Са(ОH)2 0,3-0.7

Хлористый кальций 0,300,45

Вода Остальное.

Текст

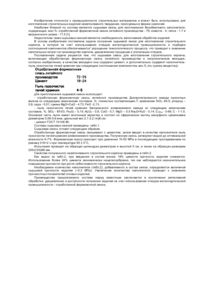

СОЮЗ СОВЕТСКИХ СОЦИЛЛИСТЖЕСКИХ РЕСПУБЛИН ( 5 1 ) 5 С ОА В 2 8 / 0 2 , 3 8 / 1 0 ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПІНТ СССР 1 (22) 06.Qit.38 (46) 2 3 - 0 2 . 9 0 . Бюл. № 7 (71) Днепропетровский инженерно-строительный институт (72) Н.В. Близнюк, B.HU П у н і г и н , И.И. Мнушкин, Г.У. Невгомоиный, Б.В, Мельниченко, П.А. Егоров, В-Д- Макаров и Н.Г. Коноплева (53) Ш>.972.16(088 8) (56) Горчаков Г.И. Строительные мате оиалы. И . : Высшая школа, с . 2 2 8 . Авторское свидетельство СССР h* 1217^55, к л . С 0k В 3S/KK Изобретение относится к строительным материалам и может быть использовано при изготовлении ограждающих конструкций з качестве теплоизоляционного материала. Целью изобретения является повышение прочности пенобетона, снижение е г о ппстности и теплопроводности. Отходы флотации золы-унзса представляют собой продукт прямой флотации золы ^алореакционных у г л е й . При флотаиии извлекаются несгоревшие углеродистые частицы (НУЧ), к о торые находят применение в металлур" г и и . При з і ом образуется отход с незначительным содержанием углерода, который в настоящее время не используется. (5*0 СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА (57) Изобретение относится к п р о и з водству строительных материалов, а именно к составам сырьевых смесей для изготовления пенобетона. Целью изобретения является повышение прочности пенобетона, снижение его плотности и теплопроводности. Сырьевая смесь включает, мас.^>: цемент JO-^5; отход флотации золы - уноса 15~30', смола древесная омыленная 0,2-0,*»; карбидный ил на основе Ca(0H) z 0,3~ 0,7$ хлористый кальций 0 , 3 ' 0 , ^ 5 " , вода остальное. Прочность пенобетона при сжатии составляет 1,2-1,4 МПа, плотность 300-325 к г / м . 2 т а б л . Химический состав отхода флотации золы-уноса следующий, мас.%: Fe 2.°3 Alz0g Na2O + ]К 2 0 CaO TiO2 MgO S O6U( 56 , 5 10 , 7 22 И 4 ,9 "Г 2, 1, 0 8 ,1 0 и Прочие примеси 0 ,25 П.п.п. 0 9S В качестве флотореагента используют продукт Т - 6 6 , представляющий собой побочный продукт производства диметипоксана и содержащий спирты диоксанового и пиранового ряда. Его содержание в твердой фазе отходов составляет около 0,04%, что приводит к повышению прочности растворной составляющей м к повышению прочности пенобетона. Кроме того, наличие ПАВ в растворной составляющей приводит к дополнительному йоздухововл^чению и к снижению плотности и теплопроводности материала. Удельная поверхность отхода составляет 3800-4200 с м а / г . В качестве стабилизатора пены используют карбидный ил (карбидная и з весть) - отход производства ацетилена, представляющий собой известь содержащий продукт СаСг + 2Н^0 = Са(0Н) г + С 4 Н а . Использование карбидного ила в составе смеси приводит к дополнительному воздухововлечеиию при приготовлении технической пены, а также к повышению стойкости пены в растворной составляющей. Кроме того, он способствует повышению прочности пенобетона и снижению теплопроводности вследствие образования более мелкодисперсных воздушных включений, наличие СаО при этом способствует более полной гидратации цемента. Химический состав карбидного ила, следующий,%: Ка0 + Na2O 0,08 А1^0 3 1,59 SiO 2 3,59 MgO растворов древесной омыленной смолы и карбидного ила. Смещение цементного раствора и технической пены осуществляют в растворомешалке до получения однородной массы в течение 2-3 мин. Из полученной смеси (поризованной) формуют изделия и контрольные образцы. После укладки ячеистой смеси в . формы, производят уплотнение кратко10 временным вибрированием !,до 15 с ) . Тепловую обработку изделий и образцов осуществляют по режиму (2-4)+ + 7 + 2 и при 80-90°С с предварительной выдержкой до 2 ч . 15 Составы и свойства материала представлены соответственно в табл.1 и 2. 20 Ф о р м у л а 25 30 0,53 СаО 20,87 35 Ca(OH) 2 67,91 Прочие примеси 5,43 Сырьевую смесь готовят известными способами, приготавливают ячеистые поризованные бетонные смеси на основе 40 цемента, заполнителей, добавок и пень*. В приготовленную смесь цемента, отходов флотации золы-уноса, воды и хлористого кальция вводят техническую пену. Приготовление пены осущест45 вляют в пеногенераторе из водных и з о б р е т е и и я Сырьевая смесь для изготовления пенобетона, включающая цемент, кремнеземистый компонент, смолу древесную омыленную, стабилизатор пены хлористый кальций и воду, о т л и ч а ю щ а я с я тем, что, с целью повышения прочности пенобетона, снижения его плотности и теплопроводности, она содержит в качестве кремнеземистого компонента отход флотации золы-уноса, а в качестве стабилизатора пены карбидный ил ча основе Са(0Н)^ при следующем соотношении компонентов, ма с . %: Цемент 30-45 Отход флотации золы-уноса 15-30 Смола древесная 0,2-0,4 омыленная Карбидный ил на основе 0,3-0,7 Са(0Н)2 Хлористый 0,30-0,45 кальций Остальное Вода Т а б л и ц а 1 Содержание компонентов, мас Д в составе Компоненты Известный Цемент 20 Отходы флотации золы-уноса 40 30 55 30 20 15 (отходы дробления гра нитных пород) Продолжение табл.1 Содержание компонентов, мас.% в составе Компоненты 3 Древесная омыленная смола 0,1 0,2 EiZLHI 0,3 Известный 0,5 0,3 Упаренная после дрожжевая меласная барда Карбидный ил 0,1 0,3 0,5 0,7 0,9 Хлористый кальций 0,4 (известь пушонка) 0,2 0,3 0,4 0,45 0,6 0,12 Вода 39,6 39,2 38,8 38,45 38,0 • 39,08 0,1 Т а б л и ц а Свойства Данные смеси состава 1 Плотность, к г / м 3 5 330 320 Предел прочности,МЛа: при сжатии 0,9 1,2 при изгибе Коэффициент теплопроводности, Вт/(м-К) Схватывание ячеистобетонной смеси, мин 300 Известный 325 360 0,059 90-150 60-80 0,15 0,053 ^5-60 0,10 0,070 0,063 0,13 1,0 0,11 0,11 1,0 0,072 0,12 0,061 45-80 60-80 Редактор И. Дербак 2 ' 60-120 Составитель С. Воронина Техред М.Дидык Корректор И. Эрдейи Заказ 468 Тираж 570 Подписное ВИИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская н а б . , д . 4/5 Производственно-издательский комбинат "Патент", г . Ужгород, у л . Гагарина,101

ДивитисяДодаткова інформація

Назва патенту англійськоюRaw material mix for foamed concrete producing

Автори англійськоюBlyzniuk Mykola Viktorovych, Punahin Volodymyr Mykolaiovych, Mnushkin Illia Yosypovych, Nevhomonnyi Hryhorii Ulianovych, Melnychenko Borys Vasyliovych, Yehorov Pavlo Oleksiovych, Makarov Vasyl Danylovych, Konopliova Nina Hryhorivna

Назва патенту російськоюСырьевая смесь для изготовления пенобетона

Автори російськоюБлизнюк Николай Викторович, Пунагин Владимир Николаевич, Мнушкин Илья Иосипович, Невгомонный Григорий Ульянович, Мельниченко Борис Васильевич, Егоров Павел Алексеевич, Макаров Василий Данилович, Коноплёва Нина Григорьевна

МПК / Мітки

МПК: C04B 38/10, C04B 28/02

Мітки: сировинна, виготовлення, пінобетону, суміш

Код посилання

<a href="https://ua.patents.su/4-16471-sirovinna-sumish-dlya-vigotovlennya-pinobetonu.html" target="_blank" rel="follow" title="База патентів України">Сировинна суміш для виготовлення пінобетону</a>

Попередній патент: Контейнер для транспортування та зберігання хімічно активних речовин

Наступний патент: Повітроохолоджувач

Випадковий патент: Солі [1,3,4]оксадіазоло[2,3-b][1,4,3]тіаселеназин-4-ію і [1,3]тіазоло[2,3-b][1,4,3]оксадіазол-4-ію, що мають антимікробну активність