Спосіб одержання карбамідо-формальдегідного наповнювача

Номер патенту: 32306

Опубліковано: 15.12.2000

Автори: Заугольнікова Євгенія Анатоліївна, Старченко Леонід Вікторович, Родигін Михайло Юрійович, Чєпєлєва Анна Іванівна, Іванов Юрій Іванович, Ємчук Богдан Богданович, Янковський Микола Андрійович, Островська Аліна Іванівна, Перепадья Микола Петрович, Золотарьова Тамара Миколаївна, Кравченко Борис Васильович, Степанов Валерій Андрійович

Формула / Реферат

1. Спосіб одержання карбамідоформальдегідного наповнювача, який включає взаємодію карбаміду з формальдегідвмісним компонентом у водному середовищі в присутності кислотного каталізатора при підвищеній температурі, нейтралізацію суспензії, що одержують, та фільтрацію осаду, який відрізняється тим, що взаємодію з формальдегідвмісним компонентом, що являє собою карбамідоформальдегідний концентрат, здійснюють в присутності фосфорної кислоти, нейтралізують одержану суспензію крейдою з кубовим залишком дистиляції відпрацьованого моноетаноламіну, водний фільтрат, після відділення дрібнодисперсних часток, повертають до початкового реакційного об'єму на часткову заміну знесоленої води.

2. Спосіб за п. 1, який відрізняється тим, що взаємодію карбаміду здійснюють з карбамідоформальдегідним концентратом, який містить 54-60% формальдегіду та 20-24% карбаміду.

3. Спосіб за п. 1, який відрізняється тим, що нейтралізацію проводять крейдою технічною або природною.

4. Спосіб за п. 1, який відрізняється тим, що нейтралізацію здійснюють кубовим залишком дистиляції моноетаноламіну, що відпрацював по очищенню конвертованого газу від діоксиду вуглецю, відходи виробництва аміаку.

5. Спосіб за п. 1, який відрізняється тим, що нейтралізацію ведуть крейдою з кубовим залишком дистиляції відпрацьованого моноетаноламіну, які беруть у масовому співвідношенні 5:1 - 1:5.

Текст

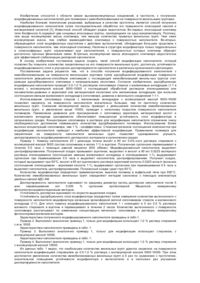

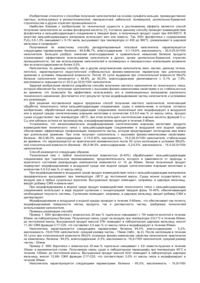

1. Спосіб одержання карбамідо-формальдегідного наповнювача, який включає взаємодію карбаміду з формальдегідвмісним компонентом у водному середовищі в присутності кислотного каталізатора при підвищеній температурі, нейтралізацію суспензії, що одержують, та фільтрацію осаду, який відрізняється тим, що взаємодію з формальдегідвмісним компонентом, що являє собою карбамідо-формальдегідний концентрат, здійсню 32306 гідної смоли (3. А.с. СССР № 1010171, MKИ 4 D21H3/52, D21D3/00, БИ № 13, 1983 – прототип). Недоліками прототипу в невисокий вихід цільового продукту по відношенню до витрачених сировинних ресурсів, низький вихід продукції з одиниці реакційного об'єму, втрати реагентів та забруднення в наслідок цього стічних вод, нейтралізація суспензії чистими реагентами робить процес дорожчим. Одержаний наповнювач має високу маслоємкість, що обмежує його застосування. В основу винаходу поставлено задачу удосконалення способу одержання карбамідо-формальдегідного наповнювача шляхом взаємодії карбамідо-формальдегідного концентрату у водному середовищі в присутності фосфорної кислоти при підвищеній температурі, нейтралізації суспензії, що одержано, крейдою з кубовим залишком дистиляції відпрацьованого моноетаноламіну, фільтрацію осаду та повернення водного фільтрату для приготування початкової реакційної маси, що забезпечує підвищення виходу готового продукту в цілому та з одиниці реакційного об'єму, зниження маслоємкості наповнювача, виключення стічних вод і витрат реагентів, утилізацію відходів. Поставлену задачу вирішують шля хом взаємодії карбаміду з формальдегідмістячим компонентом у водному середовищі в присутності кислотного каталізатору при підвищеній температурі, нейтралізації суспензії, що одержують, та фільтрації осаду, згідно способу, взаємодію з формальдегідмістячим компонентом, що являє собою карбамідо-формальдегідний концентрат, здійснюють у присутності фосфорної кислоти, нейтралізують одержану суспензію крейдою технічною або природною з кубовим залишком дистиляції відпрацьованого моноетаноламіну (КЗДВ МЕА), водний фільтрат після відділення дрібнодисперсних часток повертають до початкового реакційного об'єму для часткової заміни знесоленої води. Карбамідо-формальдегідний концентрат містить 54-60% формальдегіду, 20-24% карбаміду. Для нейтралізації крейду з КЗДВ МЕА беруть у масовому співвідношенні 5:1¸1:5. Кубовий залишок моноетаноламіну утворився в процесі очищення конвертованого газу від діоксиду вуглецю виробництва аміаку. Використання у способі, що пропонується в якості формальдегідмістячого компонента карбамідо-формальдегідного концентрату, з високим вмістом олігомерів та формальдегіду, в купі з підібраним каталізатором і нейтралізуючими реагентами при їх певному співвідношенні дозволяє підвищити ви хід наповнювача по відношенню до вихідних карбаміду і формальдегіду, та з одиниці реакційного об'єму за рахунок утворення із нейтралізуючих реагентів білих дисперсних фосфатів, а також продуктивність технологічного обладнання. Наявність розгалужених олігомерів у КФК обумовлює утворення трьохмірної структури й зменшує маслоємкість продукту, останнє розширює галузі застосування наповнювача. Сукупність реагентів, які пропонуються не призводить до накопичення забруднень у водному середовищі, а це дозволяє багаторазово повертати відпрацьоване водне середовище, після відділення дрібнодисперсних часток, для приготування вихідної реакційної маси, що виключає, стічні води та втрати реагентів з ними. З введенням кубового залишку дистиляції від працьованого моноетаноламіну для нейтралізації суспензії утилізуються відходи виробництва й усувається потреба в товарних реагентах. Спосіб, який реалізують таким чином. В реактор, забезпечений мішалкою і оболонкою для обігріву та о холодження, завантажують 80 л знесоленої води та 46,2 кг карбаміду. Одержаний розчин нагрівають до 80°С подачею гарячої води в оболонку реактору, закислюють до рН–2,0-2,15 добавленням фосфорної кислоти та швидко додають окремо заготовлений розчин 38,5 кг КФК в 40 л знесоленої води. Реакційну суміш витримують при зазначених умовах 0,51 год., до вмісту залишкового формальдегіду не більше 75 мг/л у водній фазі. Потім суспензію охолоджують до 30¸35°С і нейтралізують додаванням суміші крейди з кубовим залишком дистиляції відпрацьованого МЕА до рН–8,5-7,0. Твердий білий нерозчинний продукт відділяють фільтруванням, сушать (за потребою) й аналізують на відповідність ТУ У 3.01013-93 "Наповнювач полімерний". Фільтрат водної фази збирають в окрему ємність. Характеристика сировини: КФК ТУ 113- масова доля карбаміду 20-24%; 03-469-80: масова доля формальдегіду 5460%; - карбамід по ГОСТ 2081-92; ортофосфорна кислота по ГОСТ 6552-80; крейда технічна по ГОСТ 17498-72 (карбонати кальцію з магнієм 95-99%); кубовий залишок дистиляції відпрацьованого моноетаноламіну (КЗДВ МЕА): масова доля МЕА 20-30%; масова доля смоли амінного типу - 3040%; масова доля К2СО3 (карбонат калію) - 1020%; масова доля Н2О (вода) – решта. В табл. 1 наведені характеристики сировини, табл. 2 – готового продукту, в табл. 3 – результати від використання способів. Приклад 1. В реактор, забезпечений мішалкою і оболонкою для обігріву та охолодження, завантажують 80 л знесоленої води та 48,2 кг карбаміду. Одержаними розчин нагрівають до 80°С подачею гарячої води в оболонку реактору, закислюють до рН–2,0-2,15 добавленням фосфорної кислоти та швидко додають окремо заготовлений розчин 38,5 кг КФК, що містить 60% формальдегіду і 24% карбаміду, в 40 л знесоленої води. Реакційну суміш витримують при зазначених умовах 0,51 год. До вмісту залишкового формальдегіду не більше 75 мг/л у водній фазі. Потім суспензію охолоджують до 30¸35°С і нейтралізують додаванням суміші крейди з кубовим залишком дистиляції відпрацьованого МЕА при масовому співвідношенні 5¸1 до рН–6,5-7,0. Вихід складає (кг): карбамід-формальдегідний наповнювач (КФН-паста) з вологістю 45% - 150; фільтрат водної фази (ФВФ) – 70. Склад фільтрату водної фази (ФВФ) в г/л: залишковий карбамід - 22,3; розчинні продукти, що містять метилольні групи, в перерахунку на формальдегід - 1,53; густинний залишок - 90,4; МЕА – відсутність. Загальна вартість наповнювача зменшилась на 23%. Результати наведені в табл. 1, 2, 3. Одержану КФН-пасту використовують при виробництві водно-дисперсійної фарби марки ВД-ВА (ГОСТ 28196-89) замість титанових білил у кількості 50% від рецептурної. Якість фарби відповідає 2 32306 вимогам ГОСТ 28196-89, атмосферостійкість у 2 рази підвищилася. Висушений карбамідо-формальдегідний наповнювач (КФН) використовують у виробництві полістирольної фарби (ТУ У 05761614.004-96) замість двоокису титану в кількості 50% від рецептурної потреби. Якість фарби відповідає ТУ У 05761614.004-96, атмосферостійкість вища у 3 рази. Приклад 2. Аналогічно прикладу 1. КФК із вмістом 58% формальдегіду і 22% карбаміду. В якості водної фази завантажують 70 кг ФВФ та 50 л знесоленої води. Одержану суспензію нейтралізують додаванням суміші крейди з КЗДВ МЕА при масовому співвідношенні 1¸1. Результати наведені в табл. 1, 2, 3. Одержану КФН-пасту використовують при виробництві водно-дисперсійної фарби, висушений карбамідо-формальдегідний наповнювач для полістирольної фарби. Результати аналогічні прикладу 1. Приклад 3. Аналогічно прикладу 1. КФК із вмістом формальдегіду 54% і карбаміду 20%. В якості водної фази завантажують 65 кг ФВФ за прикладом 2 та 55 л знесоленої води. Одержану суспензію нейтралізують додаванням суміші природної крейди з КЗДВ МЕА при масовому співвідношенні 1¸5. Результати наведені в табл. 1, 2, 3. Одержану КФН-пасту використовують при виробництві водно-дисперсійної фарби, висушений карбамідоформальдегідний наповнювач - для полістирольної фарби. Результати аналогічні прикладу 1. Приклад 4 (контрольний). Аналогічно прикладу 1. В якості водної фази для приготування реакційної суміші завантажують 62 кг ФВФ за прикладом 3 та 58 л знесоленої води. Одержану суспензію нейтралізують КЗДВ МЕА. Результати наведені в табл. 1, 2 і 3. Приклад 5 (контрольний). Аналогічно прикладу 1. В якості водної фази завантажують 62 кг ФВФ й 58 л знесоленої води (за прикладом 4). Одержану суспензію нейтралізують крейдою, спостерігається спінювання, тривалість процесу нейтралізації збільшується в 2 рази. Результати наведені в табл. 1, 2 і 3. Приклад 6 (контрольний). Аналогічно прикладу 1. В якості формальдегідмістячого реагенту використовують товарний формальдегід, в якому 37% формальдегіду. Результати наведені в табл. 1, 2 і 3. Приклад 7 (контрольний). Аналогічно прикладу 1. В якості каталізатора використано сірчану кислоту (табл. 1-3). Одержаний продукт грудкувався, підвищилась його жорсткість, що погіршило якість наповнювача. Приклад 8 (контрольний). Аналогічно прикладу 1. Нейтралізацію одержаної суспензії проводили їдким натром (табл. 1-3). Фільтрація осаду погіршилась. Приклад 9. Аналогічно прикладу 1. КФК із вмістом формальдегіду 58% і карбаміду 22%. В якості водної фази завантажують 70 кг ФВФ і 50 л знесоленої води за прикладом 2. Одержану суспензію нейтралізують сумішшю крейди з КЗДВ МЕА при масовому співвідношенні 1¸6. Результати наведені в табл. 1, 2, 3. Приклад 10. Аналогічно прикладу 9. Одержану суспензію нейтралізують сумішшю крейди з КЗДВ МЕА при масовому співвідношенні 5¸0,8. Результати в табл. 1-3. Продукт сильно трамбується, тяготіє до гр удкування. Приклад 11. Аналогічно прикладу 1. КФК із вмістом формальдегіду 58% та карбаміду 22%. В якості водної фази завантажують 70 кг ФВФ, 50 л знесоленої води за прикладом 2. Одержану суспензію нейтралізують сумішшю крейди з КЗДВ МЕА при масовому співвідношенні 0,8¸5. Результати в табл. 1, 2, 3. Приклад 12. Аналогічно прикладу 11. Одержану суспензію нейтралізують сумішшю крейди з КЗДВ МЕА при масовому співвідношенні 6¸1,0. Результати в табл. 1-3. Продукт сильно трамбується, тяготіє до гр удкування. Приклади 4-8 (контрольні) та 9-12 свідчать, що за межами способу, досягнутий е фект втрачається. Виключення з рецептури крейди (приклад 4) підвищує токсичність продукту, тому що пропонується залишок МЕА у водній фазі. При виключенні з рецептури кубового залишку (приклад 5) погіршується процес нейтралізації реакційної суміші, в 2 рази збільшується його тривалість. Заміна формальдегідмістячого реагенту на товарній формальдегід (приклад 6) знижує вихід продукту. Заміна каталізатору (приклад 7) погіршує якість наповнювача. Використання лугу для нейтралізації суспензії (приклад 8) погіршує процес фільтрації осаду. Недоцільно вводити для нейтралізації за межами замовленого співвідношення КЗДВ МЕА (приклад 9, 10) з крейдою (приклад 11, 12), бо спостерігається перевитрата сировини (приклад 10, 12) або надлишок КЗДВ МЕА (приклади 9, 11), що не прореагував на стадії нейтралізації, знову повертається в реакційний об'єм, а це вимагатиме витрат на коректування щодо співвідношення між каталізатором і нейтралізуючими агентами на наступних циклах. Наведені дані (табл. 1-3) показують, що в способі, який пропонується (приклад 1-3), у порівнянні з прототипом, досягається збільшення виходу цільового продукту на 13% і на 18% з одиниці реакційного об'єму, знижується маслоємкість продукту на 41,7% і загальна вартість на 23%, що дозволяє використовува ти продукт в якості наповнювача для полістирольної та водно-дисперсійних фарб. Ліквідуються викиди стічних вод, усуваються втрати, що пов'язані із стоками. Утилізується відхід виробництва аміаку - КЗДВ МЕА. 3 32306 Таблиця 1 Характеристика сировини Приклад N/N 1. 2. 3. 4к. 5к. 6к. 7к. 8к. 9. 10. 11. 12. прототип Формаль- Карбамід, Знесолена дегід, % % вода, л 60 24 120 58 22 50 54 20 55 60 24 58 60 24 58 37 120 60 24 120 60 24 120 58 22 50 58 22 50 58 22 50 58 22 50 41÷57 120 Співвідношення: Крейда : КЗДВ МЕА 5÷1 1÷1 1÷5 5÷1 крейда 1÷1 5÷1 їдкий натр 1÷6 5÷0,8 0,8÷5 6÷1 р-н СаСО3 до рН-8,0 Фільтрат, л 70 65 52 62 62 70 70 70 70 Каталізатор: кислота фосфорна фосфорна фосфорна -"-"-"сірчана фосфорна -"-"-"-"сірчана Таблиця 2 Характеристика готової продукції Приклад N/N 1 1. 2. 3. Вихід готового продукту Склад фільтрату водної фази Залишковий Залишковий Густинний КФН, ФВФ, Вологість, карбамід, формальд, залишок, кг л % г/л г/л г/л 2 3 4 5 6 7 150 70 45 22,3 1,53 90,4 155 65 45 28,8 0,254 79,3 158 62 45 25,5 1,50 123,0 прототип 78 120 65÷70 1,60 2,5 4К. 150 70 45 24,0 1,30 9,5 5к. 150 70 45 24,0 1,30 9,5 6к. 110 110÷ ¸120 45 22-30 0,25 160,0 7к. 130 120 45 22,5 1,57 98,0 8к. 146 65 45 25,0 1,60 183,0 9. 155 65 45 28,8 0,254 79,3 10. 155 65 45 28,8 0,254 79,3 11. 155 65 45 28,8 0,254 79,3 12. 155 65 45 28,8 0,254 79,3 4 МЕА, мг/л 8 відс. відс. відс. Примітки 9 Злежуваність продукту МЕА у водній фазі, 5,0 продукт токсичний В 2 рази подовжився процес нейтралізації, 5,0 спостерігається спінювання Знизився вихід провідс. дукту Продукт грудкувався, відс. підвищилась жорсткість відс. Погіршився процес фільтрації осаду. Надлишок КЗДВ МЕА, сліди при циклічності - накопичення Перевитрати крейди. відс. Злежуваність, грудкування прод. сліди Надлишок КЗДВ МЕА, перевитрати кислоти. відс. Перевитрати крейди. Злежуваність продукту 32306 Таблиця 3 Результати від використання відомого та пропонованого способів Вихід наповнювача по відношенню Приклад до вихідного вмісту карбаміду та N/N формальдегіду (в цілому), % 1 2 1. 106 2. 111 3. 113 4к. 111 Вихід напоКількість стічвнювача з Маслоєних вод з одиодиниці ре- мкість, ниці реакційноакційного г/ 100 г го об'єму, % об'єму, % Концентрація забруднень в стічних водах (втрати), г/л 3 37 38 39 39 4 70 75 90 80 5 відс. відс. відс. відс. 6 відс. відс. відс. сліди 5к. 114 37 80 відс. відс. 8к. 105 28 120 відс. відс. 7к. 112 38 73 відс. відс. 8к. 105 37 92 відс. відс. 9. 108 37 70 відс. сліди 10. 106 37 70 відс. відс. 11. 108 37 70 відс. сліди 12. 106 37 70 відс. відс. прототип 100 21 120 70 Примітки 7 МЕА в наповнювачі В 2 рази подовжився процес нейтралізації, спостерігається спінювання Знизився вихід наповнювача з одиниці реакц. об'єму Наповнювач грудкувався, підвищилась жорсткість Погіршилася фільтрація, | накопичилися водорозчинні домішки. Надлишок КЗДВ МЕА, при циклічності - накопичення Перевитрати крейди. Злежуваність, грудкування наповн. Надлишок КЗДВ МЕА при циклічності, перевитрати кислоти Перевитрати крейди. Злежуваність, схильність до грудкування наповнювача 3,2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparing the carbamide-formaldehyde filler

Автори англійськоюYankovskyi Mykola Andriiovych, Perepadia Mykola Petrovych, Stepanov Valerii Andriiovych, Kravchenko Borys Vasyliovych, Ostrovska Alina Ivanivna, Rodyhin Mykhailo Yuriiovyh, Ivanov Yuriy Ivanovich, Zolotoriova Tamara Mykolaivna, Zauholnikova Yevheniia Anatoliivna

Назва патенту російськоюСпособ получения карбамидо-формальдегидного наполнителя

Автори російськоюЯнковский Николай Андреевич, Перепадя Николай Петрович, Степанов Валерий Андреевич, Кравченко Борис Васильевич, Островская Алина Ивановна, Родыгин Михайло Юрьевич, Иванов Юрий Иванович, Золотарева Тамара Николаевна, Заугольникова Евгения Анатолиевна

МПК / Мітки

МПК: D21H 17/00, C08G 12/00

Мітки: спосіб, наповнювача, карбамідо-формальдегідного, одержання

Код посилання

<a href="https://ua.patents.su/5-32306-sposib-oderzhannya-karbamido-formaldegidnogo-napovnyuvacha.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання карбамідо-формальдегідного наповнювача</a>

Попередній патент: Розвантажна решітка барабанного млина

Наступний патент: Спосіб лікування гіперпластичних процесів матки у поєднанні з внутрішнім ендометріозом

Випадковий патент: Установка для калібрування і повірки засобів обліку газу