Спосіб виготовлення виробів з оптичних та сцинтиляційних матеріалів

Номер патенту: 29878

Опубліковано: 15.11.2000

Автори: Трохименко Володимир Васильович, Давиденко Микола Іванович

Формула / Реферат

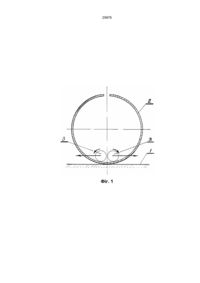

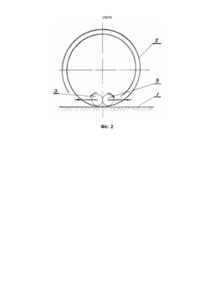

1. Спосіб виготовлення виробів із оптичних та сцинтиляційних матеріалів, включаючий різання циліндричної заготовки аксіально її бокової поверхні на оболонки товщиною h, нагрівання оболонки для переведення її в область пластичності і розгортання у виріб, який відрізняється тим, що оболонку вирізають довжиною І, причому І<4pR, де R - радіус оболонки, а розгортають оболонку за допомогою розгортаючого пристрою при цьому перемішують одночасно контактуючи області на оболонці і на формуючій частині розгортаючого пристрою.

2. Спосіб по п.1, який відрізняється тим, що формуючу частину розгортаючого пристрою примусово або вільно обертають або перекочують в процесі розгортання по поверхні формуємого виробу, причому формуюча частина пристрою має циліндричну, параболічну або іншу геометричну форму.

Текст

29878 Запропонований винахід відноситься до технології виготовлення виробів із моно- та полікристалів, зокрема, до способів одержання виробів із оптичних та сцинтиляційних матеріалів великої площини, які можуть бути використані в лазерній, космічній техніці (як вікна), медичній діагностиці (детектори великої площини і довгі лінійки), а також в інших областях науки і техніки. Відомий ряд способів одержання пластин великої площини з оптичних та сцинтиляційних матеріалів. Найбільш перспективними з них є: спосіб розрізання великогабаритних заготовок на плоскі пластини, гаряче формування, а також способи, які поєднують елементи розрізання і формування. Відомий спосіб одержання дисків і пластин, оснований на механічному розрізанні великогабаритних монокристалічних заготовок. Диски одержують шляхом розрізання циліндричної заготовки перпендикулярно її осі, а пластини - розрізанням заготовки паралельно або під кутом до осі. Розрізання виконують нитяною пилкою, якщо кристали водорозчинні, або використовують інший ріжучий пристрій, якщо кристали не розчиняються у воді (алмазні інструменти або інші пилки) (А. с. СССР № 340441 МКЛ B01J1/00, 1970). Недоліком цього способу є те, що тільки 20-30% заготовки йде на виготовлення виробів (залишки йдуть у відходи). Граничний розмір пластини визначається геометричними розмірами заготовки. Відомий спосіб одержання плоских виробів шляхом нагрівання заготовки до температури на 50-200°С нижче температури плавлення з наступною деформацією методом осадки. Суть способу полягає в тому, що заготовку розміщують в пресформі у вигляді двох паралельних площин, котрі жорстко прикріплені до верхньої і нижньої частин гідравлічного пресу, гріють до необхідної температури і деформують (Патент США № 933970 від 20.01.1976, кл. В29О11/00). До числа недоліків цього способу слід віднести той факт, що при температурах вище 200-300°С оптичні та сцинтиляційні матеріали (це, в більшості випадків, галогеніди лужних металів) прилипають до пресформи і при охолодженні із-за великої різниці в коефіцієнтах теплового розширення тріскаються і руйнуються. Крім того, при деформації має місце деформаційне зміцнення матеріалу, а тому, швидко зростає навантаження, що веде до жорстких вимог до міцнісних характеристик матеріалів прес- форми. У зв'язку з цими недоліками цей спосіб не знайшов промислового використання. Більш близьким за технічною суттю до запропонованого є спосіб, згідно з яким від циліндричної заготовки відрізають, аксіально її боковій поверхні, оболонку завтовшки h, довжиною не більше 3,14R, де R - радіус заготовки. Після цього одержану оболонку у вигляді напівциліндра розміщують в пресформі, котра складається з двох паралельних пластин, які жорстко зв'язані з верхньою і нижньою плитами гідравлічного пресу, гріють до температури 450-600°С з швидкістю 30-50°С/г, витримують при цій температурі 1-2 години. За допомогою гідравлічного пресу оболонку розпрямляють, а потім охолоджують до кімнатної температури з швидкістю 30-50°С/г, витримують при кімнатній температурі 1-2 години і виймають плоский виріб з пресформи. В результаті отримують плоску пластину, котра має ширину, що дорівнює висоті заготовки, товщину h і довжину І£pR. При необхідності одержати виріб більших розмірів, виріб після розпрямлення деформують методом осадки до товщини h1

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing articles of optical and scintillation materials

Автори англійськоюDavydenko Mykola Ivanovych, Trokhymenko Volodymyr Vasyliovych

Назва патенту російськоюСпособ изготовления изделий из оптических и сцинтилляционных материалов

Автори російськоюДавыденко Николай Иванович, Трохименко Владимир Васильевич

МПК / Мітки

МПК: C30B 35/00

Мітки: матеріалів, оптичних, сцинтиляційних, виробів, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/5-29878-sposib-vigotovlennya-virobiv-z-optichnikh-ta-scintilyacijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробів з оптичних та сцинтиляційних матеріалів</a>

Попередній патент: Регулятор перепаду тиску

Наступний патент: Спосіб отримання посівного субстратного міцелію pleurotus ostreatus

Випадковий патент: Рама металургійної платформи