Шпіндельний вузол

Номер патенту: 3955

Опубліковано: 27.12.1994

Автори: Сіренко Михайло Степанович, Снісаренко Іван Миколайович, Синяговський Іван Іванович, Дятел Микола Микитович

Формула / Реферат

1. Шпиндельный узел, содержащий два радиальных и один упорный подшипники, на рабочих поверхностях которых расположены каналы для обеспечения циркуляции смазки, отличающийся тем, что каждый из двух радиальных и упорный подшипники имеют, по крайней мере, по шесть несущих поверхностей, расположенных между каналами подачи и сброса для обеспечения циркуляции смазки, при этом каналы подачи радиальных подшипников выполнены с входными фасками под углом 15...20 градусов к несущей поверхности шириной 0,02...0,03 диаметрашпинделя, а на несущих поверхностях упорного подшипника выполнены скосы, сужающиеся в направлении скольжения торца шпинделя, под углом 0,1...0,5 градуса длиной 2/3 несущей поверхности, причем рабочий зазор в подшипниках выполнен в пределах 0,00020...0,00025 диаметра шпинделя.

2. Шпиндельный узел по п. 1, отличающийся тем, что в радиальных подшипниках каналы подачи и сброса выполнены закрытыми, при этом в каналах подачи перемычки выполнены со стороны наружных торцев подшипников, а в каналах сброса - со стороны внутренних торцев подшипников, причем длина перемычек в осевом направлении равна 0,08 диаметра шпинделя.

3. Шпиндельный узел по пп. 1, 2, отличающийся тем, что в радиальных подшипниках каналы сброса смазки смещены относительно каналов подачи смазки в. направлении вращения шпинделя на величину. при которой протяженность несущей поверхности в направлении вращения шпинделя относится к протяженности перемычки между каналами как 16/5.

4. Шпиндельный узел по пп. 1-3, отличающийся тем, что он снабжен механизмом выборки, выполненным в виде упругой системы и упорного подшипника качения.

5. Шпиндельный узел по п. 1, отличающийся тем, что радиальные и упорный подшипники выполнены из материала, коэффициент линейного расширения которого на 65...75 процентов больше, чем коэффициент линейного расширения материала шпинделя.

Текст

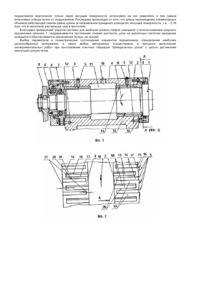

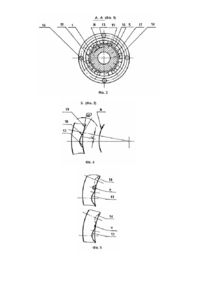

Изобретение относится к машиностроению, в частности - к станкостроению. Его целью является повышение точности положения оси шпинделя, следовательно, шлифования как в остановленном состоянии, так и в процессе вращения с различной частотой, и, кроме того - при наличии малопроизводительного источника циркуляции смазки, малого количества выделяемого тепла и малых радиальных габаритах узла при возможно большем диаметре шпинделя. Узел можно также использовать в других, кроме станков, машинах, где требуется выполнить вышеуказанные условия. Известны шпиндельные (подшипниковые) узлы, предназначенные для достижения точности положения оси шпинделя (вала), однако эта точность в одних узлах недостаточна для прецизионных станков, а в других достигается усложнением машины или удорожанием технологии изготовления. Например: с помощью радиально-упорного подшипника скольжения (а.с. № 233365, рабрика по МКИ F 16 С 17/10) достигается только повышение работоспособности и облегчение монтажа и демонтажа, но точность положения вала не преследуется и не может быть обеспечена в связи с наличием упругих элементов в осевом направлении, расположенных между базовым торцем вала и базирующей поверхностью подшипника; гидростатические шпиндельные подшипники позволяют получать высокую точность положения оси вращающегося элемента, однако их применение требует энергоемких и сложных устройств, например, насоса высокого давления для подачи смазки, дросселей для дифференциального давления смазки в несущих карманах, а также других специальных мер по обеспечению номинальных условий для работы подшипников (см., например, книгу Детали и механизмы металлорежущих станков под редакцией Д.Н. Решетова, издательство "Машиностроение", Москва, 1972 год, стр. 154 и дальше). Осевое базирование должно выполниться отдельным подшипником; шпиндельные узлы с подшипниками качения (см. там же, стр. 162 и дальше), несмотря на более низкую точность обработки образцов по сравнению с образцами, обработанными на станках со шпинделями на гидростатических подшипниках, (таблицы на страницах 162 и 207), требуют дорогих подшипников и сложной технологии изготовления деталей, монтажа и регулирования подшипников. Их радиальные габариты сравнительно больше. Осевое базирование достигается подбором различных типов подшипников. Общим для аналогов и предлагаемого узла является наличие элементов для радиального и осевого базирования вала (шпинделя) в достаточном диапазоне частот вращения (или, что одно и то же - скорости взаимного перемещения сопредельных поверхностей). В качестве прототипа взят подшипниковый (шпиндельный) узел по а.с. № 470671 (рубрика по МКИ 5 F 16 С 17/02) как близкий к предлагаемому устройству по конструктивному исполнению. В прототипе также имеется шпиндель, две втулки, два упорных подшипника, клинообразные элементы на несущих поверхностях двух радиальных подшипников-втулок для образования несущих масляных клиньев, каналы для обеспечения циркуляции смазки, требуется система внешней принудительной смазки. Подшипники размещены в герметичном корпусе. Однако в прототипе главной целью является только повышение работоспособности за счет увеличения циркуляции смазки в осевом направлении рабочей поверхности втулок. Однако эта цель не достигается и не приводит к желаемому результату - лучшему отводу тепла от подшипника - так как элементарные объемы смазки должны проходить по длине всей спирали, имеющей диаметр несущей поверхности и осевую длину (высоту), соответствующую длине втулки. С учетом наличия в подшипнике шести гидродинамических клиньев, образующих полную спираль, и использования для переноса смазки "насоса" вязкостного принципа действия, работающего неэффективно (с большим скольжением), каждый элементарный объем смазки проходит путь в подшипнике длиной (1,5...2)*3,14*dшп, в связи с чем не может быть эффективного охлаждения подшипника. Как будет показано в последующем описании, в подшипниках предлагаемого узла длина перемещения работающей в одном цикле смазки равна длине несущих поверхностей подшипников, т.е. - 1/16 диаметра шпинделя. Кроме того узел по а.с. № 470671 не может быть использован в прецизионном станке с переменной частотой вращения шпинделя по следующей причине. Как известно, гидродинамический эффект изменяется при изменении скорости взаимного скольжения поверхностей; с возрастанием скорости растет и давление в масляных слоях. Это практически не приводит к изменению положения оси шпинделя, вращающегося в полностью компенсированных подшипниках, к которым относятся и радиальные подшипники предлагаемого узла (несущие поверхности расположены строго друг против друга). Однако в узле по а.с. № 470671 несущие поверхности радиальных подшипников не находятся друг против друга в различных поперечных сечениях (фиг. 2 описания к авторскому свидетельству). Следовательно, при использовании одного подшипника вращающийся в нем вал будет перекашиваться, а при использовании двух подшипников (как показано на фиг. 1 и 2) - изгибаться тем больше, чем выше скорость вращения вала (возрастает давление масла на несущих поверхностях подшипников). Таким образом, при изменении частоты вращения шпинделя изменяется и положение его оси, что отрицательно влияет на точность станка. В основу изобретения поставлена задача создания шпиндельного узла, в котором экономически выгодными решениями достигается высокое постоянство положения вращающегося с различной частотой или остановленного шпинделя и за счет этого обеспечивается повышение точности обработки деталей на станке при снижении затрат на его изготовление и эксплуатацию. Поставленная задача решается тем, что в "Шпиндельном узле", содержащем шпиндель, два радиальных и два упорных подшипника, размещенных в герметичном корпусе, на несущих поверхностях радиальных подшипников которого расположены клинообразные элементы для образования несущих масляных клиньев, а в корпусе имеются каналы для подачи и отвода смазки,·согласно изобретению каждой из двух радиальных подшипников имеет по крайней мере по шесть несущих поверхностей, расположенных друг против друга как в радиальном, так и в осевом направлении между каналами подачи и отвода смазки, с входными фасками со стороны каналов подачи смазки под углом 15...20 градусов к несущим поверхностям радиальных подшипников, имеющими ширину 0,02...0,03 диаметра шпинделя, а рабочий диаметральный зазор в радиальных подшипниках выполняется в пределах 0,00020...0,00025 диаметра шпинделя, напротив каналов подачи смазки со стороны наружных торцев радиальных подшипников и напротив каналов для отвода смазки со стороны внутренних торцев радиальных подшипников выполнены перемычки длиной в осевом направлении 0,08 диаметра шпинделя, на несущих поверхностях упорного подшипника скольжения выполнены скосы, сужающиеся в направлении скольжения торца шпинделя под углом 0,1...0,5 градуса длиной 2/3 каждой торцевой рабочей поверхности, каналы отвода смазки от несущих поверхностей радиальных подшипников смещены относительно каналов подачи смазки к этим поверхностям в направлении вращения шпинделя на величину, при которой протяженность несущей поверхности в направлении вращения шпинделя относится к протяженности перемычки как 16/5. Один из упорных подшипников шпиндельного узла представляет собой упорный подшипник качения, принадлежащий механизму выборки осевого люфта, содержащему упругую систему, а радиальные подшипники шпиндельного узла выполнены из материала с коэффициентом линейного расширения на 65...75 процентов большим чем коэффициент линейного расширения материала шпинделя. Существенными отличительными признаками являются: a) несущие поверхности радиальных подшипников, которых в каждом из двух подшипников не менее шести, расположены друг против друга как в радиальном, так и в осевом направлении; b) несущие поверхности радиальных подшипников имеют входные фаски с углом 15...20 градусов к несущим поверхностям; c) рабочий зазор в радиальных подшипниках выполнен в пределах 0,00020...0,00025 диаметра шпинделя; d) каналы подачи смазки и каналы отвода смазки радиальных подшипников разделены перемычками: в осевом направлении - 0,08 диаметра шпинделя; в направлении вращения шпинделя - 5/16 длины несущей поверхности; e) рабочие поверхности упорного подшипника скольжения имеют скосы под углом 0,1...0,5 градуса длиной 2/3 каждой торцевой рабочей поверхности; f) один из упорных подшипников представляет собой упорный подшипник качения, входящий в механизм выборки осевого люфта, содержащий упругую систему; g) радиальные подшипника выполнены из материала, обладающего коэффициентом линейного расширения на 65...75 процентов большим чем материал шпинделя. Источники достижения технического результата. Постоянство положения оси шпинделя обеспечивается признаками а), b), с) и g), так как: шпиндель не подвергается деформации при изменении частоты вращения (признак а)); стабильное образование несущих масляных клиньев на несущих поверхностях радиальных подшипников при различных частотах вращения (признак b); малый (признак с)) и стабильный на различных режимах работы (различных частотах вращения) рабочий зазор в радиальных подшипниках (признак g); малые потери на трение (признаки е) и f)), в связи с чем меньший нагрев узла, исключение зависящих от него температурных деформаций шпиндельного узла и как следствие - обеспечение постоянства положения оси шпинделя. Упрощение конструкции шпиндельного узла и всего станка: отсутствие надобности в источнике для подачи смазки под высоким давлением (признаки b) и d); упрощение радиальных подшипников (признак а)). Технический результат заключается в достижении постоянства положения оси шпинделя, в том числе при изменяющейся в широком диапазоне частоте его вращения с одновременным упрощением конструкции как шпиндельного узла, так и станка в целом. Фигура 1 содержит общий вид предлагаемого шпиндельного узла, представленный продольным разрезом по принципиально важным элементам. На фигуре 2 показана развертка рабочих поверхностей подшипников. Фигура 3 представляет собой поперечный разрез по плоскости контакта торца шпинделя с упорным подшипником скольжения. На фигуре 4 в увеличенном масштабе изображен канал подачи смазки на одну из несущих поверхностей радиального под шитика и входная фаска для содействия образованию несущего масляного клина на указанной поверхности. На фигуре 5 показаны схемы образования эпюр давлений несущих масляных клиньев на несущих поверхностях радиального подшипника: сверху - при вращении шпинделя на максимальной частоте; внизу - на минимальной. Изобретение осуществимо. Изготовлены и испытаны в лабораторных условиях и в работе два экспериментальных образца, показавшие при шлифовании образцов различного размера и массы результаты, сравнимые и даже (при шлифовании в патроне тяжелых изделий) превосходящие показатели точности по сравнению с полученными на том же станке, но с применением бабки с гидростатическими подшипниками шпинделя (см. прилагаемый акт). На фигуре 1 изображен продольный разрез предлагаемого узла. Шпиндель 1 установлен в радиальных подшипниках 2 и 3. Причем подшипник 2 имеет торцовую поверхность (особенности поясняются в описании других фигур), которая совместно с контактирующей с ней торцовой поверхностью шпинделя представляет собой один из упорных подшипников шпинделя. Подшипники запрессованы в герметичный корпус 4, закреплены винтами 5. В осевом направлении шпиндель поджимается к опоре с помощью упругой системы, состоящей из обоймы 6, снабженной подпружиненными подвижными упорами. Упругая система опирается на фланец, связанный с корпусом, через упорный подшипник качения 7, между кольцами которого и шейкой шпинделя имеется гарантированный зазор. Подшипник качения 7 выполняет функцию второго упорного подшипника шпинделя. Полости, из которых возможны утечки смазки, уплотняются манжетами 8. На шпинделе установлены детали привода 9. Смазка подводится к отверстию 10, поступая в полость 11 между подшипниками. Отработавшая смазка отводится через каналы 12. Радиальные подшипники 2 и 3 имеют чередующиеся продольные, закрытые с одной стороны, каналы для подачи смазки 13 и для отвода смазки - 14. Каналы 15 на торце подшипника 2, соединенные с каналами 14, предназначены для обеспечения протока смазки по закрытому шпинделем торце, представляющему собой элемент упорного подшипника скольжения шпинделя. Несущие поверхности упорного подшипника скольжения состоят из плоских поверхностей 16 и примыкающих к ним скосов 17, являющихся клинообразными элементами, обеспечивающими устойчивые динамические масляные клинья на плоских поверхностях. Скосы имеют ограничения протяженности 9 в направлении вращения шпинделя в расчете оставления длины плоских поверхностей в половину длины скосов (т.е. - длина скоса равна 2/3 длины рабочей поверхности). Скосы формируются с уклоном 0,1...0,5 градуса. Размеры фасок 18 на входных кромках каналов 13 подачи смазки: с=0,02...0,03 dшп (dшп - диаметра шпинделя); Î = 15... 20 градусов. Фаски 18, выполняющие роль клинообразных элементов для образования динамических несущих масляных клиньев, переходят в рабочие (несущие) поверхности 19 радиального подшипника. При диаметре шпинделя 100 миллиметров номинальные параметры подшипника следующие: количество несущих 19 поверхностей радиальных подшипников 6 штук, расположенных друг против друга как в радиальном, так и в осевом направлении. Соответственно количество каналов подачи и отвода смазки по 6 шт.; протяженность перемычек 20 между каналами подачи и отвода смазки в направлении, обратном вращению шпинделя - 0,05 dшп (5 mm); расстояния 21 от торца подшипника до закрытых каналов 0,08 dшп (8 mm); диаметральный рабочий зазор в радиальных подшипниках 0,00020...0,00025 dшп, (0,020...0,025 mm); длина (в направлении вращения шпинделя) несущих поверхностей 19 радиальных подшипников - 0,16 dшп (16 mm); ширина "с" входных фасок 18 на входных кромках несущих поверхностей радиальных подшипников 0,02...0,2 dшп (2...3 mm); материал подшипников - бронза с коэффициентом линейного расширения не менее 0,000017; материал шпинделя - сталь с высокой твердостью рабочих поверхностей; испытанный диапазон частот вращения шпинделя - 20...500 об/мин; количество циркуляции масла 2 л/мин (через два подшипника) при давлении около 1 кгс/см кв. Предлагаемый шпиндельный узел нереверсируемый. Возможное направление его вращения показано стрелкой N (фиг. 1 и 4), направление скольжения - стрелкой Μ (фиг. 2). Шпиндельный узел работает с использованием гидродинамического эффекта на несущих поверхностях подшипников. Для усиления этого эффекта, особенно на малых скоростях скольжения в направлении Μ (фиг. 2) относительно подшипника число несущих поверхностей 19 выбирается наибольшим за счет сокращения длин (в направлении вращения) этих поверхностей. При этом возможность контактного трения практически исключена. Кроме того рабочие (несущие) поверхности подшипников начинаются пологими фасками 18 со стороны набегания шпинделя, что способствует образованию несущих масляных клиньев. На различных частотах вращения значения эпюр давление Q различное - на больших (верхняя часть схемы на фиг, 5) - большее, на меньших (нижняя часть схемы) - меньшее. Подобно указанному для радиальных подшипников сформированы несущие поверхности упорного подшипника скольжения, состоящее из плоских поверхностей 16 и примыкающих к ним скосов 17, имеющих ограничения протяженности, обозначенные буквой S (фиг. 2). Жесткость узла должна обеспечиваться и при остановленном шпинделе, так как часть рабочих операций выполняется и при таком его состоянии. Это достигается малыми радиальными зазорами в подшипниках, при которых четко проявляется свойство облитерации (прилипания масла к смазанным им поверхностям). Важным качеством является сохранение постоянного рабочего зазора в подшипниках на различных режимах эксплуатации, когда температура взаимодействующих деталей подшипника может изменяться в широких пределах. С этой целью материал подшипников 2 и 3 выбирается с линейным расширением на 65...75 процентов большим материала шпинделя, нагревающегося больше (вследствие затрудненной теплоотдачи) примерно в той же пропорции. С целью исключения технических проблем и излишних затрат, связанных с применением источников повышенного давления подачи смазки, как это требуется для узлов аналогичного назначения, в предлагаемом шпиндельном узле решена задача обеспечения его смазкой под низким давлением и небольшим ее количеством. Это достигается образованием устойчивых гидродинамических клиньев на несущих поверхностях, при которых первоначальное давление смазки не имеет решающего значения, а также тем. что смазка выносится из подшипников практически только через несущие поверхности, интенсивно на них заменяясь и тем самым интенсивно отводя тепло от подшипников. Последнее происходит от того, что длина перемещения элементарных объемов работающей смазки равна длине (в направлении вращения шпинделя) несущей поверхности, т.е. - 0,16 dшп, что в несколько раз меньше чем в прототипе. Благодаря применению упругой системы для выборки осевого люфта шпинделя с использованием упорного подшипника качения 7, поддерживается постоянная осевая жесткость узла на различных частотах вращения шпинделя и обеспечивается уменьшение потерь на трение. Выбор параметров и геометрических соотношений элементов подшипников, определение наиболее целесообразных интервалов, а также выбор материалов осуществлены в процессе выполнения экспериментальных работ при изготовлении опытных образцов "Шпиндельных узлов" с целью достижения наилучших результатов.

ДивитисяДодаткова інформація

Назва патенту англійськоюSpindle unit

Автори англійськоюDiatel Mykola Mykytovych, Snisarenko Ivan Mykolaiovych, Syniahovskyi Ivan Ivanovych, Sirenko Mykhailo Stepanovych

Назва патенту російськоюШпиндельный узел

Автори російськоюДятел Николай Никитович, Снисаренко Иван Николаевич, Синяговский Иван Иванович, Сиренко Михаил Степанович

МПК / Мітки

МПК: B23B 19/00

Мітки: вузол, шпіндельний

Код посилання

<a href="https://ua.patents.su/5-3955-shpindelnijj-vuzol.html" target="_blank" rel="follow" title="База патентів України">Шпіндельний вузол</a>

Попередній патент: Підпірна стінка

Наступний патент: Клема рейкового скріплення

Випадковий патент: Спосіб ковальського витягнення заготовки в чотирибойковому кувальному пристрої з механізмом подавання