Спосіб зміцнення матеріалу і пристрій для його здійснення

Номер патенту: 46999

Опубліковано: 17.06.2002

Автори: Сапронов Олександр Миколайович, Бейгельзімер Яков Юхимович, Варюхін Віктор Миколайович, Синков Сергій Григорович, Синков Вадим Грогорович

Формула / Реферат

1. Спосіб зміцнення матеріалу, що полягає в накопиченні великих пластичних деформацій в один чи кілька деформаційних переходів шляхом інтенсивної пластичної деформації зсувом при збереженні розмірів вихідної заготівки на кінцевій стадії деформування, який відрізняється тим, що заготівку деформують у матриці двома чи декількома пуансонами по всій поверхні торця заготівки, які впливають поперемінно на глибину не менш 2/3 її висоти, причому одночасно з деформуванням заготівки одним з пуансонів до інших прикладають зусилля, що створює в матеріалі протитиск величиною не менш границі текучості матеріалу, що оброблюється, а потім знову повторюють зазначені операції іншою кількістю пуансонів по всій поверхні протилежного торця заготівки зі зміщенням площин зсуву до повернення заготівки у первісну форму.

2. Пристрій для здійснення способу зміцнення матеріалу, що містить силовий орган преса та деформуючий блок, який відрізняється тим, що між силовим органом та деформуючим блоком встановлений підкладний блок, виконаний у вигляді опорного пуансона та втулки з кільцевими проточками, розрахованої в цих перетинах на міцність, рівну межі текучості оброблюваного матеріалу.

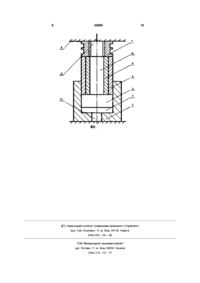

3. Пристрій по п. 2, який відрізняється тим, що деформуючий блок виконано у вигляді глухої матриці для розміщення оброблюваної заготівки, обраної кількості пуансонів, що впливають на всю поверхню торця заготівки, з можливістю їх незалежного осьового переміщення за рахунок підкладного блока, розрахованого на визначене зусилля протитиску, та рівномірному їхньому осадженні на довжині, рівної не менш 2/3 висоти оброблюваної заготівки.

4. Пристрій по п. 2, що відрізняється тим, що пуансони виконані концентричними.

5. Пристрій по п. 2, що відрізняється тим, що глуха циліндрична матриця містить розміщену в її дні підкладну пластину, а в дні її виконаний отвір для забезпечення виштовхування заготівки.

Текст

1 Спосіб зміцнення матеріалу, що полягає в накопиченні великих пластичних деформацій в один чи кілька деформаційних переходів шляхом інтенсивної пластичної деформації зсувом при збереженні розмірів вихідної заготівки на кінцевій стадії деформування, який відрізняється тим, що заготівку деформують у матриці двома чи декількома пуансонами по всій поверхні торця заготівки, які впливають поперемінно на глибину не менш 2/3 її висоти, причому одночасно з деформуванням заготівки одним з пуансонів до інших прикладають зусилля, що створює в матеріалі протитиск величиною не менш границі текучості матеріалу, що оброблюється, а потім знову повторюють зазначені операції іншою КІЛЬКІСТЮ пуансонів по всій поверхні протилежного торця заготівки зі зміщенням площин зсуву до повернення заготівки у первісну форму 2 Пристрій для здійснення способу зміцнення матеріалу, що містить силовий орган преса та деформуючий блок, який відрізняється тим, що між силовим органом та деформуючим блоком встановлений підкладний блок, виконаний у вигляді опорного пуансона та втулки з кільцевими проточками, розрахованої в цих перетинах на МІЦНІСТЬ, рівну межі текучості оброблюваного матеріалу 3 Пристрій по п 2, який відрізняється тим, що деформуючий блок виконано у вигляді глухої матриці для розміщення оброблюваної заготівки, обраної КІЛЬКОСТІ пуансонів, що впливають на всю поверхню торця заготівки, з можливістю їх незалежного осьового переміщення за рахунок підкладного блока, розрахованого на визначене зусилля протитиску, та рівномірному їхньому осадженні на довжині, рівної не менш 2/3 висоти оброблюваної заготівки 4 Пристрій по п 2, що відрізняється тим, що пуансони виконані концентричними 5 Пристрій по п 2, що відрізняється тим, що глуха циліндрична матриця містить розміщену в и дні підкладну пластину, а в дні її виконаний отвір для забезпечення виштовхування заготівки (О Пропонований винахід відноситься до області обробки металів тиском і може бути використай в металургійній, машинобудівній, авіаційній та ш областях промисловості Рівень техніки ВІДОМІ способи формоутворення матеріалів традиційними методами обробки тиском прокаткою, пресуванням, штампуванням і ш , при яких у процесі формоутворення протікають і процеси зміцнення Однак, як правило, такі процеси мають своєю метою формоутворення за один чи кілька деформаційних переходів, після кожного з яких проводять термообробку з метою відновлення технологічної пластичності і зниження міцносних характеристик матеріалу В даний час вважається безперечним, що фі зико-механічні характеристики матеріалу залежать від умов деформування механічної схеми деформації, температури, рівня накопиченої деформації та ш [1] Також добре відомо, що високі ступені зміцнення матеріалу дозволяють досягти методи інтенсивної пластичної деформації Ці методи в даний час одержали активний розвиток як способи, призначені для створення ефективних структурних станів і високих міцносних характеристик у масивних зразках з різних металів і сплавів Проте, питання про одержання масивних заготівок великого розміру і більш однорідних за структурою залишається дуже актуальним Актуальні також проблеми розробки нових, технологічно більш ефективних, схем інтенсивних пластичних деформацій (ІПД), а також технологічного оснащення для 46999 їхньої реалізації [2, crop 5-13] Одним зі способів, за допомогою якого були досягнуті великі деформації з загальними ступенями є = 10 і більш, без руйнування зразків є крутіння під високим тиском [3] Сутність способу полягає в тім, що круглий плоский зразок поміщають між бойками і стискають прикладеним високим тиском Потім НИЖНІЙ бойок обертають і за рахунок поверхневого тертя змушують зразок деформуватися зрушенням Одержувані в такий спосіб зразки мають форму звичайних дисків діаметром від 10 до 20мм і товщиною 0,2 0,5мм Ефективність обробки таким способом зразків великих розмірів дуже низька Одним з відомих способів накопичення пластичної деформації є спосіб кування заготівок у гарячому стані, що включає обтиск бойками заготівки по ділянках і періодичній подачі її, що відрізняється тим, що з метою поліпшення якості кування і зниження зусилля одночасно з зусиллям обтиску на що обжимаються поверхні заготівки впливають взаємно протилежними силами шляхом зрушення бойків у взаємно протилежних напрямках уздовж осі заготівки [3] Недоліком цього способу є висока складність і трудомісткість його реалізації Необхідний додатковий механізм, причому енергоємний, щоб здійснювати зрушення бойків по оброблюваній заготівці, що знаходиться в режимі обтиску цими ж бойками Відомий спосіб деформації, у процесі якого проходить процес зміцнення деформуємого матеріалу, гідростатичним пресуванням Принцип гідростатичного пресування полягає в тому, що заготівка видавлюється з замкнутого об'єму (контейнер-матриця-пуансон) тільки під дією рідини високого тиску У процесі пластичної деформації гідропресуванням матеріал деформується при сприятливому напруженому стані стиску, що не тільки стримує утворення і розвиток мікродефектів, але і приводить до самозаліковування структурних порушень у матеріалі Крім того, необхідно відзначити підвищений рівень і рівномірність розподілу механічних властивостей по перетині пдропресованої заготівки в порівнянні з традиційними методами обробки тиском [5] Однак цей спосіб деформування має і ряд недоліків Процес гідропресування проходить стабільно лише при визначених співвідношеннях обсягу рідини і заготівки, оптимальної швидкості пресування і сприятливих умов тертя Відсутність твердого зв'язку між плунжером і деформуємим матеріалом ускладнює регулювання швидкості деформування і виходу заготівки з матриці Крім того, висока трудомісткість у виготовленні технологічного устаткування й оснащення для гідропресування, а також безліч технологічних операцій по ПІДГОТОВЦІ заготівки до гідропресування (підготовка поверхні заготівки, нанесення підзмащувального покриття, змащення і т д ) накладає визначені обмеження на застосовність процесу гідропресування Процес деформування гідропресуванням, як і ІНШІ процеси обробки тиском, супроводжується послідовним зменшенням поперечного перетину заготівки, тому для одержання дійсної деформації що задана та, ВІДПОВІДНО, зміцнення, вихідний діа метр заготівки що деформується повинний істотно перевищувати діаметр заготівки після деформації, що звичайно пов'язано із додатковими витратами на устаткування Відома схема накопичення великих пластичних деформацій з використанням гидроекструзм [10] ВІДПОВІДНО ДО ЦІЄЇ схеми, деформації зсуву пропонується одержувати шляхом пресування призматичних заготівок крізь матрицю з гвинтовим каналом, перетин якого розташований ортогонально осі пресування, постійно уздовж цієї осі Кут схилу гвинтової лінії до осі пресування змінюється по висоті матриці, причому на її початковій та кінцевій частках він дорівнює нулю Зазначені особливості геометрії каналу приводять до того, що при видавлюванні через нього, форма заготівки і и поперечний перетин не змінюються Це дозволяє здійснювати її багаторазове пресування з метою накопичення великих деформацій, а, також, і зміцнення заготівки Перевагою такої схеми деформації є можливість одержання дійсної деформації заготівки Е = 2 за один перехід без зміни її поперечного перетину Для реалізації наступних деформаційних переходів з метою подальшого зміцнення заготівки необхідно проводити рівномірне осадження заготівки для досягнення ущільнення її в матриці що деформує при пдроекструзм Рівномірне осадження заготівки в холодному стані без втрати и СТІЙКОСТІ можна провести при и довжині не більш чим 2 3 діаметрів діагоналей (при квадратній чи прямокутній формі її поперечного перетину) А це висока трудомісткість процесу й обмеження розмірів оброблюваної заготівки Найбільш близьким до задачі що розв'язується до пропонованого винаходу є спосіб рівноканального кутового (РКУ) пресування, що реалізує ІПД масивних зразків простим зсувом [2, стор 13] При реалізації способу РКУ пресування заготівка неодноразово продавлюється в спеціальному оснащенні через два канали з однаковими поперечними перетинами, що перетинаються звичайно під кутом 90° У процесі РКУ пресування для структуроутворення дуже важливими є напрямок та КІЛЬКІСТЬ проходів заготівки крізь канали Чотирип'ять деформаційних переходів заготівки крізь канали приводять до швидкого росту границь текучості і МІЦНОСТІ матеріалу що оброблюється Далі настає стала стадія зміцнення До недоліків способу, що описаний, варто віднести відносно малі розміри оброблюваних заготівок діаметр чи діагональ заготівки не більш 20 мм, довжина - 70 100мм [2] Загальною ознакою прототипу і винаходу, що заявляється, є те, що інтенсивну пластичну деформацію заготівки здійснюють зсувом Суть винаходу В основу винаходу поставлена задача удосконалення способу зміцнення матеріалів, у якому за рахунок інтенсивного пластичного деформування заготівки зсувом при одночасовому додатку протитиску величиною не менш границі текучості матеріалу що оброблюється забезпечується підвищення фізико-механічних властивостей і поліпшення структури, при цьому розміри поперечного перетину заготівки на початку і КІНЦІ процесу не зміню 46999 ються Поставлена задача зважується двома винаходами, взаємозалежними єдністю розв'язуваної задачі на спосіб зміцнення матеріалу і на пристрій для його реалізації Поставлена задача зважується тим, що в способі зміцнення матеріалу, що полягає в накопиченні великих пластичних деформацій за один чи кілька деформаційних переходів шляхом інтенсивної пластичної деформації заготівки зсувом без зміни поперечного перетину заготівки на кінцевій стадії деформування, ВІДПОВІДНО ДО винаходу, заготівку деформують у матриці двома чи декількома пуансонами, по всій поверхні торця заготівки, які впливають поперемінно на глибину не менш 2/3 и висоти, причому одночасно з деформуванням заготівки одним з пуансонів до інших прикладають зусилля, що створює в матеріалі протитиск величиною не менш границі текучості матеріалу що оброблюється, а потім знову повторюють зазначені операції іншою КІЛЬКІСТЮ пуансонів по всій поверхні протилежного торця заготівки зі зміщенням площин зсуву до повернення заготівки у первісну форму знаки що перераховані складають сутність винаходу на спосіб, тому що є необхідними в будь-яких варіантах реалізації винаходу і достатнім для досягнення поставленої задачі Поставлена задача в частині пристрою зважується у виді, що між силовим органом і деформуючим блоком встановлений підкладний блок, виконаний у вигляді опорного пуансона та втулки з кільцевими проточками, розрахованої в цих перетинах на МІЦНІСТЬ, рівну межі текучості обробляємого матеріалу Деформуючий блок виконай у виді глухої матриці для розміщення оброблюваної заготівки, обраної КІЛЬКОСТІ пуансонів, що впливають на всю поверхню торця заготівки з можливістю їх незалежного осьового переміщення за рахунок підкладного блоку, розрахованого на визначене зусилля протитиску та рівномірному їхньому осадженні на довжині, рівній не менш 2/3 висоти оброблюваної заготівки Ще одна ВІДМІННІСТЬ полягає в тому, що глуха циліндрична матриця містить розміщену в її дно підкладну пластину, а в дні матриці виконаний отвір для забезпечення виштовхування заготівки Крім того пуансони виконані концентричними Зазначені особливості реалізації пристрою не є обов'язковими, а найбільш кращими з погляду заявника і не виключають можливості іншого виконання пристрою в межах сутності винаходу, що заявляється Причинно-наслідковий зв'язок ВІДМІТНИХ ознак і досягнутого технічного результату полягає в наступному високий рівень дійсної деформації при обробці заготівки з боку одного з торців трьома пуансонами реалізує високий рівень зміцнення, створення сприятливої схеми напруженого стану, стану всебічного стиску заготівки за рахунок того, що одночасно з деформацією заготівки одним з пуансонів до інших прикладають силу, що створює в матеріалі протитиск величиною не менш границі текучості матеріалу що оброблюється, стабільність властивостей обробленого мате ріалу за рахунок створення площин зрушення по всьому перетину заготівки, при обробці вторинних матеріалів, наприклад, вторинного алюмінію, за рахунок попеременного впливу на заготівку пуансонами відбувається процес дроблення і рівномірного розподілу домішок в обробленій заготівці, що, у свою чергу приводить до підвищення міцносних і пластичних характеристик і дозволяє використовувати оброблені таким способом матеріали в якості конструкційних, глибина пророблення оброблюваної заготівки на 2/3 розміру її висоти обумовлена висотою пластичної зони заготівки h n з (И Л Перлин "Теорія пресування металів" М Металургія, 1964 р Стор 146 - 147) Висота пластичної зони, тобто відстань по подовжній осі від торця пуансона до нижньої поверхні цієї зони залежить від співвідношення діаметрів пуансонів і матриці Після того, як відстань між пуансоном і днищем матриці досягає hn з, тобто коли в частину пластичної зони, що обжимає, не надходить метал і пластична зона зменшується, виникає інтенсивне ковзання металу по дну матриці, а з ним і сили тертя пресування, що приводять до інтенсивного росту тиску У загальному випадку, при обробці заготівки на 2/3 її висоти пластична зона завжди досягає днища матриці, при цьому пластична деформація охоплює усю висоту заготівки, реалізуючи високий рівень зміцнення Перелік фігур, креслень Фіг 1 - Схема пристрою для реалізації способу зміцнення матеріалу ВІДОМОСТІ, ЯКІ підтверджують можливість здійснення винаходу Спосіб, що заявляється, може бути реалізований у такий спосіб Схема пристрою для реалізації способу зміцнення матеріалу показана на фіг 1 Пристрій складається з матриці 1, у днищі якої виконай отвір 10 для виштовхування заготівки, опорної пластини 2, на яку встановлюється оброблювана заготівка 3, робочих пуансонів 4, 5, 6, що впливають на заготівку по черзі за допомогою плити преса що рухається 8 крізь опорний пуансон 9 і втулку 7 для створення протитиску Втулка 7 постачена кільцевими проточками і розрахована в цих перетинах на МІЦНІСТЬ, рівну границі текучості оброблюваного матеріалу Зазначений пристрій працює в такий спосіб Плита преса що рухається 8 переміщаючи, створює тиск через опорний пуансон 9 на робочий пуансон 6, що нижнім своїм торцем деформує заготівку 3 на глибину не менш 2/3 її висоти Одночасно з впливом плити преса, що рухається на пуансон 9 створюється тиск через втулку 7 на пуансони 4 і 5 При тисках, що досягають границі текучості оброблюваного матеріалу, втулка 7, що має кільцеві проточки і розрахована в цих перетинах на МІЦНІСТЬ, рівну границі текучості оброблюваного матеріалу, починає осаджуватися, у результаті чого пуансон 6 впроваджується в матеріал оброблюваної заготівки, а частина заготівки, що знаходиться під торцями пуансонів 4 і 5 піднімається в матриці разом з пуансонами При цьому, на цю частину заготівки впливає протитиск, який дорівнює границі текучості матеріалу заготівки, створюючи в заготівки напругу всебічного стис 46999 ку, тобто сприятливу схему вбраного стану Далі, заготівку пресують проміжним пуансоном 5, під внутрішній 6 і ЗОВНІШНІЙ 4 пуансони, встановлюючи втулки для протитиску, після чого заготівку деформують ЗОВНІШНІМ пуансоном, у результаті чого заготівка здобуває вихідну форму і розміри Цим закінчується один цикл обробки Потім через отвір 10 за допомогою оправки заготівку виштовхують з матриці, установлюють її в матрицю іншим торцем і проводять другий цикл обробки, але двома іншими пуансонами Зміна КІЛЬКОСТІ пуансонів, а також і їхніх поперечних перетинів обумовлено двома факторами По-перше, змінюючи поперечний перетин пуансонів, (у цьому випадку збільшуючи), у другому циклі обробки матеріалу збільшують в оброблюваній заготівки КІЛЬКІСТЬ ПЛОЩИН зрушення По-друге, другий цикл обробки починають на вже матеріалі що зміцнений, тому, з погляду підвищення МІЦНОСТІ робочих пуансонів доцільне збільшення їхнього перетину Конкретний приклад реалізації Заготівку з МІДІ марки МІ твердістю 72 76 HV діаметром 100мм і висотою 100мм обробляли за зазначеним способом Матриця двошарова, бандажована робітничим діаметром під заготівку 100мм, висота від торця опорної пластини до верхнього торця складає 160мм Перший цикл обробки проводили трьома пуансонами, виконаними зі сталі ХВГ і термообробленням до твердості 58 60 HRC Розміри пуансонів внутрішній пуансон діаметром 60мм, проміжний - діаметром 80мм і ЗОВНІШНІЙ -діаметром 100мм Висота всіх трьох пуансонів складала 180мм Втулки для створення протитиску виготовлені з латуні Л63 Матеріал, форма і розміри втулок обрані і розраховані на умови опору деформації при їхньому осадженні таким чином, щоб викликати напруги протитиску в матеріалі заготівки що оброблювалася a s > 6кг/мм2 (границя текучості МІДІ МІ) Кільцеві проточки на ЗОВНІШНІЙ поверхні втулок виконують для рівномірного їхнього осадження Довжина кільцевої проточки регламентована глибиною впровадження робочого пуансона в заготівку що оброблюється При обробці заготівки внутрішнім пуансоном на глибину 67 68мм для створення протитиску встановлювали одну втулку При обробці проміжним пуансоном установлювали дві втулки під внутрішній пуансон і під ЗОВНІШНІЙ При обробці ЗОВНІШНІМ пуансоном встановлювалася інша втулка Усі три пуансони впроваджували в заготівку на глибину 67 68мм, при цьому рівень протитиску складав 6,5 - 7,5кг/мм2 Рівень дійсної деформації (визначали за методом Джонсона-Меллора (Джонсон, Меллор Теорія пластичності для інженерів М Машинобудування, переклад з англійської, 1979р) 5ln D2-d2 Сумарний рівень дійсної деформації за один цикл обробки трьома пуансонами склав (= 6,28 8 При цьому рівень твердості склав 122 128 HV Далі, через отвір 10, фиг 1 за допомогою оправлення оброблену заготівку виштовхнули з матриці й установили її в матрицю іншим торцем, після чого провели другий цикл обробки двома пуансонами внутрішній пуансон діаметром 70мм, ЗОВНІШНІЙ d х D = 70 х 100мм Втулки для забезпечення необхідного рівня протитиску виготовили зі сталі ст 3 з розмірами поперечного перетину, розрахованими на межу текучості a s > 15 18кг/мм2 В другому циклі обробки двома пуансонами сумарний рівень дійсної деформації склав 3,62 Сумарний рівень деформації в двох циклах обробки склав 9,9 Рівень твердості заготівки що оброблена після другого циклу деформації склав 142 148 HV, що є дуже високим рівнем для даного матеріалу, при цьому форма і розміри заготівки після двох циклів деформування збереглися Приведені дані свідчать про можливість промислової реалізації винаходу, що заявляється, за рахунок вибору ВІДПОВІДНИХ матеріалів для виготовлення елементів підкладного пристрою для зміцнення матеріалу Література 1 МБ Сторожев, Е А Попов Теория обработки металлов давлением М Машиностроение, 1977 423с 2 Валиев Р 3 , Александров И В Наноструктурные материалы, полученные интенсивной пластической деформацией М Логос 2000 271 с 3 Vahev R Z // Nanostruktured Materials 1995 V G P73 4 A C № 637184 СССР Способ ковки поковок Сегал В М ФТИ АН БССР 4 05 75 В21у 5/00 621 73 042 5 Б И Береснев, Д К Булычев Механические свойства алюминия и меди после выдавливания их жидкостью высокого давления // Физика металлов и металловедение - 1963 -16, вып 1 6, стр 117 -123 6 А с 492780 СССР Устройство для упрочнения материала давлением Сегал В М , Щукин В Я ФТИ АН БССР 11 06 73 G о/п 3/00 Б И № 43, 1975г 7 А с 804049 СССР Устройство для упрочнения металлов пластическим деформированием Сегал В М , Копылов В И ФТИ АН БССР 22 02 79 В21С25/00 8 А с 902962 СССР Устройство для упрочнения металлов пластическим деформированием Сегал В М , Копылов В И ФТИ АН БССР 13 06 80 В 2/7 5/00 9 А с 902884 СССР Устройство для упрочнения металлов пластическим деформированием Сегал В М , Копылов В И , Резников В И , Малышев В Ф ФТИ АН БССР Б И №5, 1982 г 10 Я Е Бейгельзимер, В Н Варюхин, С Г Сынков, А Н Сапронов, В Г Сынков Новые схемы накопления больших пластических деформаций с использованием гидроэкструзии ФТВД 1999, том 9, №3 46999 Фіг. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 10

ДивитисяДодаткова інформація

Автори англійськоюSynkov Serhii Hryhorovych, Variukhin Viktor Mykolaiovych

Автори російськоюСинков Сергей Григорьевич, Варюхин Виктор Николаевич

МПК / Мітки

МПК: B21C 25/00

Мітки: матеріалу, спосіб, здійснення, зміцнення, пристрій

Код посилання

<a href="https://ua.patents.su/5-46999-sposib-zmicnennya-materialu-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення матеріалу і пристрій для його здійснення</a>

Попередній патент: М’ясорубка

Наступний патент: Тепловидільний елемент водо-водяного ядерного реактора

Випадковий патент: Захисний пристрій від перевантаження верстата