Спосіб безперервної обробки зернистого матеріалу та пристрій для його здійснення

Формула / Реферат

1. Спосіб безперервної обробки зернистого матеріалу, наприклад борошна цементної сировини, в пристрої, що містить, щонайменше, один стаціонарний реактор з жолобоподібною основою, в яку матеріал подають і обробляють у завислому шарі за допомогою газу, який через центрально розташований газоприймач вводять в донну частину і пропускають у верхню частину реактора, і з якого матеріал випускають через газоприймач під дією сили тяжіння проти потоку газу в донній частині реактора, який відрізняється тим, що розміри і робочі параметри реактора і об'єми приєднаних пристроїв вибирають і контролюють таким чином, що протягом роботи весь шар контрольовано примусово пульсує в реакторі вгору і вниз з такою амплітудою, що кількість матеріалу шару, відповідна кількості матеріалу, що знову подається, коли шар розташовується в його самому нижньому положенні, приводиться в зону, в якій швидкість потоку газу нижче, ніж мінімальна швидкість, необхідна для приведення часток шару у завислий стан, за рахунок чого ця кількість матеріалу шару падає з реактора через потік газу.

2. Спосіб по п. 1, який відрізняється тим, що протягом роботи регулюють подовжні і/або діаметральні розміри газоприймача.

3. Спосіб по п. 2, який відрізняється тим, що регулюють співвідношення між довжиною і діаметром газоприймача в діапазоні 0,5-0,6.

4. Спосіб по п. 1, який відрізняється тим, що протягом роботи регулюють, щонайменше, один з робочих параметрів, таких, як середня швидкість газу, середня масова витрата газу, потік матеріалу, температура реактора і температура в газо-приймальному каналі.

5. Спосіб по п. 4, який відрізняється тим, що регулюють швидкість газу в найбільш вузькій частині газоприймача в діапазоні, який становить 1-10 кінцевих швидкостей частки середнього розміру в матеріалі, що витягується з шару.

6. Спосіб по п. 1, який відрізняється тим, що протягом роботи регулюють об'єм, щонайменше, одного пристрою, приєднаного до реактора.

7. Спосіб по будь-кому з пп.1-6, який відрізняється тим, що класифікують матеріал, що випускається з реактора, і найбільш дрібну фракцію класифікованого матеріалу повертають в реактор.

8. Спосіб по п. 7, який відрізняється тим, що класифікацію здійснюють в формі повітряного розділення, яке спричиняє переміщення матеріалу по фактично вертикальному каналу з протитечією газу, що забезпечує завислий стан, при швидкості газу в каналі, що зберігається в діапазоні, який становить 0,1-1 кінцевої швидкості частки середнього розміру в матеріалі, що втримується в шарі.

9. Пристрій для здійснення способу безперервної обробки зернистого матеріал який містить, щонайменше, один вузол попередньої обробки, щонайменше, один стаціонарний реактор, що складається з вертикальної циліндричної посудини, що має на нижньому кінці стінку у вигляді усіченого конуса, з відкритою донною частиною, безпосередньо сполученою з верхньою, частиною вузла подальшої обробки через загальний вертикальний центральний канал для одночасного проходження створюючого завислий стан газу, від вузла подальшої обробки до реактора і матеріалу, що випускається з реактора до вузла подальшої обробки, при цьому реактор також забезпечений одним або декількома входами для заздалегідь обробленого матеріалу, який відрізняється тим, що включає засоби для контрольованого регулювання амплітуди пульсації шару.

10. Пристрій по п. 9, який відрізняється тим, що засоби контрольованого регулювання амплітуди пульсації шару містять засіб для регулювання подовжнього і/або діаметрального розміру газоприймальної дільниці каналу.

11. Пристрій по п. 9, який відрізняється тим, що засоби контрольованого регулювання амплітуди пульсації шару містять засіб для регулювання робочих параметрів реактора.

12. Пристрій по п. 9, який відрізняється тим, що засоби контрольованого регулювання амплітуди пульсації шару містять засіб для регулювання об'єму, щонайменше, одного пристрою, приєднаного до реактора.

13. Пристрій по будь-кому з пп. 9-12, який відрізняється тим, що канал, який знаходиться нижче газоприймальної дільниці, містить дільницю повітряного розділення з співвідношенням довжини/діаметра між 1 і 10.

Текст

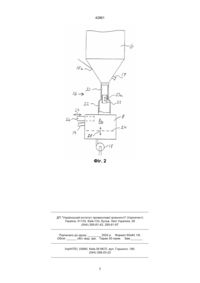

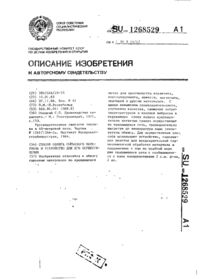

1. Спосіб безперервної обробки зернистого матеріалу, наприклад борошна цементної сировини, в пристрої, що містить, щонайменше, один стаціонарний реактор з жолобоподібною основою, в яку матеріал подають і обробляють у завислому шарі за допомогою газу, який через центрально розташований газоприймач вводять в донну частину і пропускають у верхню частину реактора, і з якого матеріал випускають через газоприймач під дією сили тяжіння проти потоку газу в донній частині реактора, який відрізняється тим, що розміри і робочі параметри реактора і об'єми приєднаних пристроїв вибирають і контролюють таким чином, що протягом роботи весь шар контрольовано примусово пульсує в реакторі вгору і вниз з такою амплітудою, що кількість матеріалу шару, відповідна кількості матеріалу, що знову подається, коли шар розташовується в його самому нижньому положенні, приводиться в зону, в якій швидкість потоку газу нижче, ніж мінімальна швидкість, необхідна для приведення часток шару у завислий стан, за рахунок чого ця кількість матеріалу шару падає з реактора через потік газу. 2. Спосіб по п. 1, який відрізняється тим, що протягом роботи регулюють подовжні і/або діаметральні розміри газоприймача. 3. Спосіб по п. 2, який відрізняється тим, що регулюють співвідношення між довжиною і діаметром газоприймача в діапазоні 0,5-0,6. 4. Спосіб по п. 1, який відрізняється тим, що протягом роботи регулюють, щонайменше, один з робочих параметрів, таких, як середня швидкість газу, середня масова витрата газу, потік матеріалу, температура реактора і температура в газоприймальному каналі. 5. Спосіб по п. 4, який відрізняється тим, що регулюють швидкість газу в найбільш вузькій частині газоприймача в діапазоні, який становить 1-10 кін C2 (54) СПОСІБ БЕЗПЕРЕРВНОЇ ОБРОБКИ ЗЕРНИСТОГО МАТЕРІАЛУ ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 42861 13. Пристрій по будь-кому з пп. 9-12, який відрізняється тим, що канал, який знаходиться нижче газоприймальної дільниці, містить дільницю повіт ряного розділення з співвідношенням довжини/діаметра між 1 і 10. Винахід відноситься до способу безперервної обробки зернистого матеріалу, наприклад, муки цементної сировини, в пристрої, що містить, щонайменше, один стаціонарний реактор, якому надана конфігурація з жолобоподібною основою, до якої матеріал подається і обробляється у завислому шарі за допомогою газу, який через центрально-розташований газоприймач вводиться в донну частину реактора і тече вгору через реактор, і з якого матеріал випускається через газоприймач під дією сили тяжіння протилежно потоку газу в донній частині реактора. Винахід також відноситься до пристрою для здійснення вказаного способу. Спосіб цього типу (що далі згадується, як спосіб описаного типу) відомий з європейського патенту ЕР-В-0380878 від 08.08.1990 (прототип). Згідно з описом цього патенту безперервний випуск продукту з стаціонарного реактора відбувається таким чином, що остаточно обпалені клінкерні частки, які досягають розміру, що перевищує задану межу, проходять через газоприймач протитечією до газу, що забезпечує завислий стан під дією сили тяжіння. В цьому ж патенті описаний пристрій для здійснення способу, який містить, щонайменше, один вузол попередньої обробки зернистого матеріалу, щонайменше, один стаціонарний реактор, що складається з вертикальної циліндричної посудини, що має на нижньому кінці стінку у вигляді усіченого конуса, з відкритою донною частиною, безпосередньо сполученою з верхньою частиною вузла подальшої обробки через загальний вертикальний центральний канал для одночасного проходження газу, який створює завислий стан, від вузла подальшої обробки до реактора і матеріалу, що випускається з реактора до вузла подальшої обробки, при цьому реактор також забезпечений одним або декількома входами для заздалегідь обробленого матеріалу (прототип пристрою). Недолік цього відомого способу випуску полягає в тому, що він не гарантує постійне збереження в реакторі бажаної кількості матеріалу, оскільки зміна швидкості подачі матеріалу не приводить до відповідної автоматичної зміни швидкості випуску матеріалу. Тому і в пристроях, в яких використовується цей спосіб випуску, важко добитися оптимального часу втримання клінкеру в реакторі для забезпечення реакції і енергетичних характеристик. Практичний досвід застосування вищезазначеного способу вказує, що, будучи схильним до певних робочих умов, весь шар або його значна частина або відразу втягується вниз, що приводить до повного або часткового випуску з реактора, або розширяється в реакторі у верхньому напрямі. Додатковий недолік цього способу полягає в тому, що він може бути використаний тільки для реакційних процесів, в яких має місце безперервний приріст ваги часток в шарі. Задача цього винаходу полягає в створенні способу і пристрою, які забезпечують постійне утримання бажаної кількості матеріалу в реакторі. Згідно з винаходом це досягається завдяки тому, що у відомому способі розміри і робочі параметри реактора, а також сполучені з ним об'єми вибирають і контролюють таким чином, що протягом роботи в реакторі забезпечується контрольована пульсація шару вгору і вниз, причому з такою амплітудою, що кількість матеріалу шару, відповідна кількості свіжого матеріалу, що подається, коли шар знаходиться в своєму найнижчому положенні, вводиться в зону, в якій швидкість потоку газу нижче, ніж мінімальна швидкість, необхідна для забезпечення завислого стану часток шару, так що певна кількість матеріалу шару падає через потік газу з реактора. Більш конкретно поставлена задача досягається тим, що в способі безперервної обробки зернистого матеріалу, наприклад муки цементної сировини, в пристрої, що містить, щонайменше, один стаціонарний реактор з жолобоподібною основою, в яку матеріал подають і обробляють у завислому шарі за допомогою газу, який через центральнорозташований газоприймач вводять в донну частину і пропускають у верхню частину реактора, і з якого матеріал випускають через газоприймач під дією сили тяжіння проти потоку газу в донній частині реактора, відповідно до запропонованого винаходу розміри і робочі параметри реактора і об'єми приєднаних пристроїв вибирають і контролюють таким чином, що протягом роботи весь шар примусово і контрольовано пульсує в реакторі вгору і вниз з такою амплітудою, що кількість матеріалу шару, яка відповідна кількості матеріалу, що знову подається, коли шар розташовується в його самому нижньому положенні, приводиться в зону, в якій швидкість потоку газу нижче, ніж мінімальна швидкість, необхідна для приведення часток шару у завислий стан, за рахунок чого ця кількість матеріалу шару падає з реактора через потік газу. Задача досягається також тим, що протягом роботи регулюють подовжні і/або діаметральні розміри газоприймача. Додатково можна регулювати також співвідношення між довжиною і діаметром газоприймача в діапазоні 0,5-0,6. Задача досягається також тим, що протягом роботи регулюють, щонайменше, один з робочих параметрів, таких, як середня швидкість газу, середня масова витрата газу, потік матеріалу, температура реактора і температура в газоприймальному каналі. При цьому додатково можна регулювати також швидкість газу в найбільш вузькій частині газоприймача в діапазоні, який становить 1-10 кінцевих швидкостей частки середнього розміру в матеріалі, що витягується з шару. Задача досягається також тим, що протягом роботи регулюють об'єм, щонайменше, одного пристрою, приєднаного до реактора. Задача досягається також тим, що класифікують матеріал, що випускається з реактора, і найбільш дрібну фракцію класифікованого матеріалу повертають в реактор. 2 42861 Класифікацію можна здійснювати в формі повітряного розділення, яке спричиняє переміщення матеріалу по фактично вертикальному каналу з протитечією газу, що забезпечує завислий стан, при швидкості газу в каналі, що зберігається в діапазоні, який становить 0,1-1 кінцевої швидкості частки середнього розміру в матеріалі, що втримується в шарі. Задача досягається також тим, що в пристрої для безперервної обробки зернистого матеріалу, який містить, щонайменше, один вузол попередньої обробки, щонайменше, один стаціонарний реактор, що складається з вертикальної циліндричної посудини, що має на нижньому кінці стінку у вигляді усіченого конуса, з відкритою донною частиною, безпосередньо сполученою з верхньою частиною вузла подальшої обробки через загальний вертикальний центральний канал для одночасного проходження створюючого завислий стан газу, від вузла подальшої обробки до реактора і матеріалу, що випускається з реактора до вузла подальшої обробки, при цьому реактор також забезпечений одним або декількома входами для заздалегідь обробленого матеріалу, відповідно до запропонованого винаходу, включає засоби для контрольованого регулювання амплітуди пульсації шару. Задача досягається також тим, що засоби для контрольованого регулювання амплітуди пульсації шару містять засіб для регулювання подовжнього і/або діаметрального розміру газоприймальної дільниці каналу. Задача досягається також тим, що засоби для контрольованого регулювання амплітуди пульсації шару містять засіб для регулювання робочих параметрів реактора. Задача досягається також тим, що засоби для контрольованого регулювання амплітуди пульсації шару містять засіб для регулювання об'єму, щонайменше, одного пристрою, приєднаного до реактора. Задача досягається також тим, що канал, який знаходиться нижче від газоприймальної дільниці, містить дільницю повітряного розділення з співвідношенням довжини/діаметра між 1 і 10. При випробуваннях, виконаних автором на випробувальній установці, яка по суті являє собою установку такого типу, яка описана у вищезазначеному патенті, було визначено, що частина цементного клінкеру випускається з реактора набагато раніше за те, коли частки клінкеру матимуть достатній розмір для подолання потоку газу, що забезпечує завислий стан, виключно за допомогою сили тяжіння. Також встановлено, що зміна швидкості газу до 50% впливає лише помірним чином на розмір клінкерних часток, що випускаються з реактора. Більш докладний розгляд вказує на те, що випуск клінкеру з реактора відбувається переривчасте і паралельно з тим, що весь шар або його частина поблизу від газоприймача здійснює в реакторі стрибки вгору і вниз. Крім того, розподіл по розмірах часток матеріалу, що випускається з реактора, по суті еквівалентний розподілу по розмірах часток матеріалу, що зберігається в реакторі. Тому немає сумнівів в тому, що шар, що знаходиться у завислому стані, може бути приведе ний в реакторі в пульсаційний рух вгору і вниз, і що при цьому клінкер може випускатися з реактора. Не можна вважати, що пульсація у завислих шарах, таких як жолобоподібні шари, фахівцям в цій області невідома, однак до цього часу пульсація вважається явищем, яке переважно потрібно уникати. Спеціальна література вказує на те, що ніким не проведене докладне вивчення явища пульсації для виявлення причини (причин), що викликає пульсацію. У протилежність цьому є певна кількість описів відповідних способів, які можуть бути використані, з тим, щоб уникнути пульсації. З випробувань, проведених автором, слідує, що пульсація викликається певною кількістю взаємодіючих чинників. У цьому контексті чинником, що має певне значення, є взаємозв'язок між вагою завислого шару, пружністю і силами інерції, що є наслідком об'ємів повітря, що знаходяться вище і нижче шару в реакторі, а також у взаємопов'язаних з ним пристроях. Іншими визначальними чинниками, що впливають на поведінку шару, є характеристики, що стосуються вентилювання, розміри повітря приймального каналу, кут конічної дільниці реактора і також робочі параметри, такі як середня масова витрата газу, швидкість матеріалу і температура в реакторі, а також в газоприймальному каналі. Відповідний вибір і регулювання вищезазначених чинників дозволять фахівцям в цій галузі досягти стійкого режиму роботи з бажаними характеристиками пульсації. Наприклад, за допомогою пристосування об'ємів повітря в приєднаних пристроях до бажаного завислого стану шару і потоку газу частота і амплітуда пульсації завислого шару можуть модулюватися таким чином, що амплітуда матиме точно таку величину, яка необхідна для гарантії того, що бажана частина матеріалу шару, коли шар знаходиться в найнижчому положенні, буде приведена в зону, в якій швидкість потоку газу менше, ніж мінімальна швидкість, необхідна для забезпечення завислого стану часток шару, і таким чином буде падати з реактора через потік газу. Оскільки при збільшенні маси завислого шару амплітуда буде збільшуватися, кількість матеріалу, що випускається при цьому з реактора, буде збільшуватися із збільшенням маси завислого шару. У результаті маса шару, що знаходиться у завислому стані, буде стабілізована в межах вельми обмеженого діапазону і, крім того, вона сама по собі буде регулюватися згідно з вибраними робочими параметрами. Таким чином, за допомогою способу згідно з винаходом досягається те, що бажана кількість матеріалу постійно утримується в реакторі, при цьому зміна витрати матеріалу, що подається автоматично, приводить до подібної зміни витрати матеріалу, що випускається. Це дозволяє полегшити управління часом втримання матеріалу в реакторі в порівнянні з раніше відомими способами, за рахунок чого забезпечується більш рівномірний час утримання матеріалу і таким чином гарантується оптимізація реакції і енергетичних характеристик. Спосіб також може бути використаний для процесів, в яких відбувається безперервний приріст ваги часток в шарі. 3 42861 На практиці розміри і робочі параметри реактора, а також об'єми приєднаних пристроїв можуть бути використані як змінні керуючі параметри, причому як по окремості, так і в поєднанні. Отже, можна по вибору регулювати подовжні і/або діаметральні розміри газоприймача каналу реактора. Це простіше усього виконати до пуску за допомогою одного або декількох вставних дільниць, що має бажані розміри і що встановлюється в газоприймальний канал, однак також може виконуватися шляхом використання відповідних засобів, таких як вставні секції змінної довжини і/або змінного діаметра. Практикою доведено, що переважно, якщо співвідношення між довжиною і діаметром газоприймача може регулюватися в діапазоні від 0,5 до 6. Також можна по вибору регулювати під час роботи, щонайменше, один з робочих параметрів, наприклад, середню витрату маси газу, середню швидкість газу, потік матеріалу, температуру реактора і температуру приймального каналу. Якщо як регулювальний параметр вибрана середня швидкість газу, то ця швидкість в найбільш вузькій частині газоприймача повинна регулюватися в діапазоні, який складає від 1 до 10 кінцевих швидкостей частки середнього розміру матеріалу, який випускається з реактора. Звичайно реактор вбудовується як частина великої установки, в якій реактор безпосередньо пов'язаний з іншими пристроями, і якщо це так, то пульсація шару в реакторі також може регулюватися протягом роботи шляхом регулювання об'єму, щонайменше, одного з приєднаних пристроїв. Отже, можна буде відрегулювати силу пружності конкретного пристрою, яка буде впливати на частоту і амплітуду пульсації, так що будуть отримані бажані характеристики пульсації. У певних випадках було б бажано, щоб фракція, звичайно найбільш дрібна фракція матеріалу, яка випускається з реактора, могла рециркулювати до реактора. Це може виявитися бажаним, якщо час утримання цієї фракції матеріалу в реакторі вважається недостатнім. Тому за допомогою способу згідно з винаходом можна класифікувати матеріал, що випускається з реактора, а також забезпечити рециркуляцію бажаної фракції класифікованого матеріалу в реактор. Класифікація може бути здійснена у вигляді повітряного розділення, яке забезпечує можливість рушення матеріалу по фактично вертикальному каналу протитечією до газу, що забезпечує завислий стан, з швидкістю газу в каналі, що зберігається в діапазоні, що складає від 0,1 до 1 кінцевої швидкості частки середнього розміру в матеріалі, що міститься в шарі. Нижче винахід буде описаний більш детально з посиланнями на прикладені схематичні фігури, на яких: на фіг. 1 представлений бічний вигляд прикладу пристрою згідно з цим винаходом; на фіг. 2 представлений вигляд з частковим перетином, що показує в більшому масштабі частину пристрою по фіг. 1. На фіг. 1 представлений пристрій для виготовлення цементного клінкеру, що містить підігрівач суспензії, який складається з трьох циклонних рівнів (циклонів) 1, 2 і 3, кальцинатора 4 з розділовим циклоном 5, стаціонарний реактор 6, також осна щений розділовим циклоном 7, перший охолоджувач 8 клінкеру і другий охолоджувач 9 клінкеру. Мука цементної сировини подається до пристрою через вхід 10 і відомим способом переміщається через циклони 1, 2 і 3 підігрівача по каналу 11 до кальцинатора 4. В кальцинатор подається паливо через вхід 12 і повітря, що забезпечує горіння, через канал 13 як з розділового циклона 7 реактора 6, так і другого охолоджувача 9. У кальцинаторі 4 підігріта сировинна мука кальцинується відомим способом у завислому стані і суспензія з відпрацьованого газу і кальцинованої сировинної муки переміщається через вихід 5а до розділового циклона 5, звідки відпрацьований газ подається вгору до циклонів 1, 2 і 3, підігрівачу, а після цього газ випускається з установки через вихідний канал 14. Відділена кальцинована сировинна мука проходить від розділового циклона 5 до реактора 6 по каналу 15 через отвір 15а введення матеріалу. Установка також може містити канал 11а для відхилення часток підігрітої сировинної муки за кальцинатор 4 безпосередньо до верхньої частини реактора 6, куди вона вводиться і перемішується з відпрацьованими газами з реактора 6, з тим, щоб знизити температуру в цій зоні, так що вдається уникнути сплавлення в розділовому циклоні 7. Реактор 6, який має конічну жолобоподібну основу, живиться повітрям, що забезпечує згоряння і завислий стан, з першого охолоджувача 8 по каналу 16, і паливом через вхід 17. Остаточно випалений клінкер випускається з реактора 6 і проходить по каналу 16 до охолоджувача 8 протитечією до охолоджуючого повітря, яке подається до охолоджувача 8 і через нього за допомогою вентилятора 18. З першого охолоджувача 8 клінкер подається по каналу 19 до другого охолоджувача 9, який живиться охолоджуючим повітрям за допомогою вентилятора 20. Канал 16 складається з дільниці 21 для входу газу, найближчого до реактора 6, і нижчерозміщеної розділової дільниці 22, що має велику площу поперечного перетину. У принципі канал 16 може мати будь-яку форму поперечного перетину, хоч він звичайно має круглу форму. Розміри і робочі параметри реактора 6, і об'єми приєднаних пристроїв, такі як вільний об'єм 8а нижчерозміщеного охолоджувача 8 вибираються до пуску установки для виконання виробничого завдання на основі попереднього досвіду роботи, з тим, щоб гарантувати протягом роботи пульсацію шару в реакторі 6 вгору і вниз. При пуску, а можливо і при подальшій стадії протягом роботи амплітуда пульсації модулюється, так що за кожний цикл пульсації шар переміщається вниз до такої міри, що бажана частина матеріалу шару приводиться в розділову дільницю 22 каналу 16, в якій швидкість потоку газу нижче, ніж мінімальна швидкість, необхідна для забезпечення завислого стану часток шару, і за рахунок цього падає з реактора 6 через потік газу, в той час як інша частина шару підіймається зворотно в реактор 6. На фіг. 2 представлені приклади засобів, які можуть бути використані для регулювання пульсації шару. Довжина газоприймальної дільниці 21 може бути відрегульована за допомогою дільниці 23 труби, яка розташовується телескопічно в га 4 42861 зоприймальній дільниці 21 і може переміщатися вгору і вниз, як указано подвійною стрілкою 23а. У разі установок, в яких робоча температура невисока, що протилежно показаній установці, діаметр газоприймальної дільниці 21 може регулюватися, наприклад, за допомогою трубчастих сильфонних засобів, які не показані. Для регулювання вільного об'єму 8а охолоджувача 8 може бути використано декілька способів. Наприклад, гратчаста донна частина 24 охолоджувача може бути підведена і опущена, як вказано подвійною стрілкою 25, або може бути встановлений заповнюючий елемент 26, що зміщається в охолоджувач 8 або з нього, як указано здвоєною стрілкою 27. Інший спосіб передбачає регулювання об'єму клінкеру в охолоджувачі 8 за допомогою регулювання витрати при випуску по відношенню до витрати при подачі. Регулювання потоку газу і швидкості газу вгору через канал 16 і реактор 6 може бути здійснено за допомогою дуттьової машини 18, в той час як регулювання потоку матеріалу до реактора 6 може бути здійснено за допомогою регулювання потоків матеріалу в каналах 10, 11 і 11а. Темпера тура реактора може бути відрегульована за допомогою регулювання подачі палива через вхід 17, в той час як температура в газоприймальному каналі 16 може бути відрегульована в нижньому і верхньому напрямах відповідно шляхом додання холодного повітря або запалення палива у вільному об'ємі 8а охолоджувача, або в належному каналі. Установка згідно з винаходом може включати в себе декілька реакторів 6 при їх паралельному розташуванні. Реактори 6 можуть бути по окремості приєднані до окремих вузлів попередньої обробки, але можуть бути приєднані групами до декількох вузлів попередньої обробки або можуть бути приєднані до одного і того ж вузла попередньої обробки. Реактори 6 також можуть бути по окремості приєднані до окремих вузлів подальшої обробки, можуть бути приєднані групами до декількох вузлів подальшої обробки, або вони можуть бути приєднані до одного і того ж вузла подальшої обробки. У переважному варіанті здійснення конструкції реактор 6 з'єднують з одним і тим же вузлом попередньої обробки і з окремими вузлами подальшої обробки. 5 42861 Фіг. 1 6 42861 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ __________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 __________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for continuous treatment of granular material and appliance for its implementation

Автори англійськоюTouborg Jorn

Назва патенту російськоюСпособ непрерывной обработки зернистого материала и устройство для его осуществления

Автори російськоюТоуборг Йорн

МПК / Мітки

МПК: B01J 8/24, F27B 15/00, C04B 7/45

Мітки: здійснення, обробки, матеріалу, спосіб, зернистого, пристрій, безперервної

Код посилання

<a href="https://ua.patents.su/7-42861-sposib-bezperervno-obrobki-zernistogo-materialu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервної обробки зернистого матеріалу та пристрій для його здійснення</a>

Попередній патент: Феритнокальцієвий флюс, шихта для його одержання, способи ведення конвертерного процесу й доменної плавки з його використанням

Наступний патент: Піноутворююча суміш для видалення рідини з газової свердловини

Випадковий патент: Насосна станція