Спосіб обробки виробів з електропровідного матеріалу та пристрій для його здійснення

Номер патенту: 36139

Опубліковано: 16.04.2001

Автори: Адаменко Станіслав Васильович, Гапоненко Максим Миколайович, Гапоненко Микола Іванович

Текст

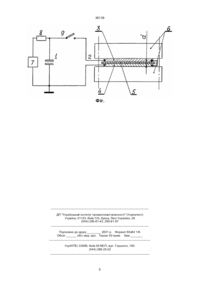

1. Спосіб обробки виробів з електропровідного матеріалу, який включає дію на виріб імпульсу магнітного поля із заданими напруженістю та тривалістю, який відрізняється тим, що діють магнітним полем з тривалістю імпульсу менш ніж 10-5 с та напруженістю, обраних із умови: [(Hm/Hc)3-to/t]1/2³2•C/{(l/3•t•s0•m0)l/2•[(r/r0)/(r/r0-l)S]}, де: Hm - напруженість магнітного поля на поверхні виробу, А /м ; t0 - стала часу, to= 10 -5 с ; t - тривалість імпульсу магнітного поля, с; Нc-стала критичної напруженості магнітного поля, яка характеризує дифузію поля у провідник, А /м ; A (54) СПОСІБ ОБРОБКИ ВИРОБІВ З ЕЛЕКТРОПРОВІДНОГО МАТЕРІАЛУ ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 36139 матеріалу, що знижує продуктивність способу під час обробки великогабаритних виробів. Відомий спосіб обробки виробів з електропровідного матеріалу, який включає дію на виріб багатоімпульсного магнітного поля із заданою напруженістю та тривалістю (А.С. СРСР №1116074, C21D І/Об, 1984)[2]. Така дія дозволяє підвищити щільність структури, оскільки вона викликає пластичну де формацію поверхні матеріалу із збільшенням рівня та глибини залягання залишкових напруг, а також із підвищенням ступеню наклепу деформованого матеріалу, що веде до підвищення поверхневої щільності. Недоліком цього способу є використання магнітного поля порівняно невисокої напруженості (до 1,4-107 А/м), яке недостатньо, щоб діяти на структуру глибокого рівня, а тривалість імпульсу достатньо велика, що не сприяє дії магнітного поля з виникненням ударної хвилі значної інтенсивності та великого тиску. Це не дозволяє отримати суттєву поверхневу щільність на глибині не менше 1 мм, а також виробляти радіаційно щільні вироби з високою захисною функцією шару матеріалу від гамма-випромінювання. Крім того, багатоімпульсність веде до більш тривалої дії на матеріал, при якій суттєво знижується швидкість охолодження оброблюваної поверхні при дії імпульсом поля і, також як і у способі, що описаний у [1], не дозволяє отримати ущільнення за рахунок утворення ударної хвилі. Відомий спосіб обробки виробів з електропровідного матеріалу, який включає дію на виріб імпульсу магнітного поля із заданою напруженістю та тривалістю (патент РФ №2042737, C22F 3/00, 1995) [З], обраний як прототип. Дію виконують магнітним полем напруженістю не менше1,6×107А/м та тривалістю імпульсу 10-4-10-5, а перед дією магнітного поля ведуть поверхневу імплантацію матеріалу виробу важкими іонами інертних елементів. Така обробка дозволяє підвищити щільність поверхневої структури завдяки частковому руйнуванню іонами кристалевої ґратки, що далі обумовлює більш ефективну дію імпульсного магнітного поля, яка супроводжується розвитком ударних хвиль, що стискують міжатомні об'єми матеріалу, та обумовлює підвищення захисної функції виробу від гамма-випромінювання. Недоліками цього способу є: низька технологічність, пов'язана з додатковим проведенням процесу імплантації за відповідними вакуумними умовами; мала площа імплантування іонів (пов'язана з необхідністю мати достатнє пошкодження ґратки при обмеженій щільності іонного потоку) та обробка локальних дільниць матеріалу магнітним полем знижують продуктивність способу під час обробки великогабаритних виробів. Поряд з цим, внаслідок малої глибини проникнення іонів у матеріал, можливості цього способу обмежені отриманням щільної структури, глибиною не більше як 0,05 мм, а тривалість імпульсу, яку використовують, достатньо велика, що не сприяє дії магнітного поля з виникненням-ударної хвилі значної інтенсивності та великого тиску. Усе це обумовлює отримання поверхневого шару матеріалу виробу з невисокою захисною функцією від гамма-випромінювання. Відомий пристрій для обробки виробів з елек тропровідного матеріалу, що містить джерело імпульсного струму у вигляді конденсаторної батареї, підключений до неї індуктор магнітного поля, який виконаний у вигляді багатовиткового соленоїду [З]. При цьому, для забезпечення дії магнітного поля на поверхню виробу його ставлять біля торця соленоїда. Недоліком цього пристрою є та обставина, що багатовитковий соленоїд, який має велику індуктивність, зменшує величину стр уму, що тече по витках, та збільшує тривалість імпульсу стр уму. Це не дозволяє створити надсильні магнітні поля біля торця соленоїду тривалістю імпульсу менше 10 -5 с і, як наслідок, отримувати у виробах, які обробляють, високу поверхневу щільність глибиною не менше 1 мм, а також одержувати вироби з високою захисною функцією шару матеріалу від гамма-випромінювання. Відомий пристрій для обробки виробів з електропровідного матеріалу, що містить джерело імпульсного струму у вигляді конденсаторної батареї, підключений до неї індуктор магнітного поля, який виконаний у вигляді одновиткового соленоїду з охоплюючим його зміцнювальним елементом (Г. Кнопфель. Сверхсильні імпульсні магнитні поля. "Мир". 1972. 391с.) [4], що обраний як прототип. При цьому, виріб ставлять біля торця соленоїда для забезпечення дії магнітного поля на поверхню виробу. Недоліком такого соленоїда є наявність його малого внутрішнього діаметру, що дозволяє обробляти поверхні невеликих розмірів, які частково занурюють усередину соленоїду для підвищення величини діючого магнітного поля. Під час обробки виробів великих розмірів, які ставлять біля торця соленоїду, поле діє на локальні ділянки виробу, а величина діючого магнітного поля зменшується. Крім цього, магнітне поле діє як на виріб, так і на соленоїд, що обмежує його повторне використання при надсильних магнітних полях. Таким чином, рівномірність обробки і продуктивність пристрою також зменшуються. Це не дозволяє отримати у виробах, що обробляють, рівномірну і високу поверхневу щільність глибиною не менше 1 мм, а також одержувати вироби з високою захисною функцією шару матеріалу від гаммавипромінювання. В основу винаходу поставлена задача у способі обробки виробів з електропровідного матеріалу та пристрої для здійснення згаданого способу, шляхом створення умов для проникання у матеріал виробів енергії високого рівня з високою швидкістю, підвищити щільність структури матеріалу глибиною не менше 1 мм та отримати вироби з високою захисною функцією шару матеріалу від гамма-випромінювання. Поставлена задача вирішується у способі обробки виробів з електропровідного матеріалу, який передбачає дію на виріб імпульсу магнітного поля із заданими напруженістю та тривалістю. Згідно з винаходом, діють магнітним полем тривалістю імпульсу менше ніж 10-5с та напруженістю, обраних з умови: [(Hm/Hc)31/2 to/t] ³2•C/{(l/3•t•s0•m0)l/2•[(r/r0)/(r/r0-l)-S]}, (1) де: Нm - напруженість магнітного поля на поверхні виробу, А /м; 2 36139 to - стала часу, to= 10-5 с ; t - тривалість імпульсу магнітного поля, с; Нс - стала критичної напруженості магнітного поля, яка характеризує дифузію поля у провідник, А /м ; С-стала величина, яка характеризує швидкість звукової хвилі у необробленому матеріалі, м /с; s0 - електропровідність матеріалу виробу, (Ом/м)-1; m0 - магнітна стала, 4p×10-7 Г /м ; r - щільність обробленого матеріалу, кГ /м 3 ; r0 - щільність необробленого матеріалу, кГ /м 3 ; S - стала величина, яка характеризує швидкість ударної хвилі у необробленому матеріалі, м /с ; Дія на виріб імпульсу магнітного поля забезпечує перевищення часу дифузії тепла над часом дифузії магнітного поля, що створює умови для ущільнення поверхневого шару, та отримання виробів з матеріалів, які мають високу захисну функцію шару від гамма-випромінювання. Дія на виріб імпульсу магнітного поля тривалістю менше ніж 10-5 с веде до суттєвого перевищення швидкості дифузії магнітного поля над швидкістю дифузії тепла, що забезпечує умови для створення ударної хвилі значної інтенсивності та великого тиску з подальшим формуванням шару матеріалу з високою щільністю глибиною не менше 1 мм і високою захисною функцією шару виробу від гамма-випромінювання. Необхідність виконувати умову: [(Hm/Hc)3to/t]1/2³2•C/{(l/3•t•s0•m0)l/2•[(r/r0)/(r/r0-l)-S]}, дає змогу вибирати тривалість імпульсу менше ніж 10-5 с та напруженість (t, Hm) в залежності від обраного матеріалу виробу (s0, r0) та необхідного ступеню щільності (r /r0), при яких утворюється структура матеріалу з необхідною щільністю глибиною не менше 1 мм, та високою захисною функцією від гамма - випромінювання. Поставлена задача вирішується також у пристрої для обробки виробів з електропровідного матеріалу, який містить джерело імпульсного струму у вигляді конденсаторної батареї, підключений до неї індуктор магнітного поля, який виконаний у вигляді одновиткового соленоїду з охоплюючим його зміцнювальним елементом. Згідно з винаходом, одновитковий соленоїд виконаний з двох частин, з яких, принаймні, одна є виріб, який обробляють, а між частинами розміщений діелектричний матеріал товщиною d, яка обрана із умови: d³U / Епроб, де : U - напруга джерела імпульсного струму; Епроб - напруженість електричного поля, за якою можливий пробій діелектричного матеріалу. Джерело імпульсного струму у вигляді конденсаторної батареї необхідне для отримання імпульсу значного струм у з малою тривалістю, що дозволяє створювати необхідні напруженість та тривалість магнітного поля, які забезпечують формування необхідної поверхневої щільності глибиною не менше 1 мм та отримання підвищеної захисної функції шару виробу від гамма - випромінювання. Виконання індуктора у вигляді одновиткового соленоїду з охоплювальним його зміцнювальним елементом забезпечує малу індуктивність солено їду та створення надсильного імпульсного магнітного поля з малою тривалістю. Це сприяє формуванню необхідної поверхневої щільності глибиною не менше 1 мм та отриманню підвищеної захисної функції шару виробу від гамма-випромінювання. Виконання індуктора у вигляді двох частин за умовою, що принаймні одна з них становить собою оброблюваний виріб, дає можливість діяти магнітним полем на всю поверхню, що обробляють. Це дозволяє створити шар з рівномірною щільністю структури матеріалу та, у цілому, підвищити захисну функцію шару виробу від гаммавипромінювання. Розміщення діелектрика між частинами індуктора дозволяє виключити пробій між ними, забезпечити проходження струму у індукторі та створити імпульсне магнітне поле із необхідними напруженістю та тривалістю у просторі між частинами. Це дозволяє сформувати необхідну поверхневу щільність матеріалу виробу глибиною не менше 1 мм та підвищити захисну функцію шару виробу від гамма-випромінювання. Вибір умови щодо товщини діелектричного матеріалу d³U/Eпpoб забезпечує мінімальний об'єм між частинами соленоїду та максимальну напруженість магнітного поля, що дозволяє формувати необхідну поверхневу щільність матеріалу виробу глибиною не менше 1 мм та підвищити захисну функцію шару виробу від гаммавипромінювання. На фігурі зображена схема пропонованого пристрою. Він містить джерело імпульсного струму у вигляді конденсаторної батареї 1, підключений до неї індуктор магнітного поля, виконаний у вигляді одновиткового соленоїду 2. Соленоїд складається з двох частин 3 і 4, які, наприклад, є штабами з оброблюваного матеріалу. З одного боку кінці штаб приєднані до конденсаторної батареї 1, а з другого боку - з'єднані між собою для утворення електричного кола у вигляді одновиткового соленоїду 2 . У проміжку між частинами 3 і 4 розміщений діелектричний матеріал 5 товщиною d . На зовнішню поверхню штаб поставлений зміцнювальний елемент одновиткового соленоїда 2 у вигляді механічного бандажу 6. Конденсаторна батарея 1 приєднана до джерела живлення 7 за допомогою зарядового опору 8. Підключення соленоїду 2 до батареї 1 здійснюється за допомогою комутатора 9. Пропонований спосіб здійснюється за допомогою пропонованого пристрою таким чином. Приклад 1. Штаби 3 і 4 з вольфраму довжиною 0,25 м , шириною 0,01 м , товщиною 0,01 м розташовували поруч та ізолювали одну від другої діелектричним матеріалом 5, після чого охоплювали їх механічним зміцнювальним елементом 6. З одного боку кінці штаб 3 і 4 приєднували до конденсаторної батареї 1, яка мала зарядову напругу 6,3 кВ, а з другого боку - з'єднували між собою для утворення електричного кола у вигляді одновиткового соленоїду 2. Товщина діелектричного матеріалу 5 складала 1×10-3 м і перевищувала мінімальну товщин у 3,2×10-4м, яка визначена із умови d = U / Е проб , але забезпечувала запас щодо електричного пробою та механічної міцності. Для отримання підвищення щільності шару вольфраму на 30% (r/r0=1,3) на глибині більше 1 мм при дії імпуль 3 36139 сом магнітного поля тривалістю менше 10-5 с, згідно умови (1), визначили напруженість магнітного поля у просторі між штабами, яка дорівнювала Нm =4,7×108 А/м. Конденсаторна батарея 1 при замиканні кола комутатором 9 розряджалась на соленоїд 2 з протіканням імпульсного струму, що зростав до амплітуди 4,7 МА за час t/2=4•10-6c. Цей струм створював у просторі між штабами 3 і 4 напруженість магнітного поля Нm=4,7×108 А/м, яка відповідає умові (1). Розмір отриманого шару із заданою щільністю дорівнював d=8,35×10-3 м. Захисна функція шару виробу визначена кратністю (К) ослаблення гамма-випромінювання з відповідною енергією. Для енергії Е = 2,0 МеВ ця величина складала К = 2,48. Для прототипу, при дії цього ж гамма - випромінювання, кратність ослаблення отриманою глибиною шару d=10-5м складала: К=1,4. Таким чином, одержано підвищення захисної функції виробу порівняно з прототипом у 1,77 рази. Приклад 2. Штаби 3 і 4 із свинцю та діелектрик 5 між ними мали розміри, як у прикладі 1, з них так же само утворювали соленоїд 2 та приєднували до тієї ж конденсаторної батареї 1. Для отримання підвищення щільності шару свинцю на 30 % (r/r0= 1,3) на глибині більшt 1 мм при дії імпульсом магнітного поля тривалістю менше 10-5 с, згідно умови (1), визначили напруженість магнітного поля у просторі між штабами, яка дорівнювала Нm =2,0×108 А/м. Конденсаторна батарея 1 при замиканні кола комутатором 9 розряджалась на соленоїд 2 з протіканням імпульсного струму, що зростав до амплітуди 2МА за час t/2=4•10-6c. Цей струм створював у просторі між штабами 3 і 4 напруженість магнітного поля Нт =2×108 А/м, яка відповідала умові (1). Розмір шару свинцю із заданою щільністю дорівнював d=7,1-10-3 м. Кратність ослаблення гамма-випромінювання з енергією Е =2,0 МеВ отриманим шаром виробу складала К =1,61. Це в 1,27 рази (на 27%) перевищує кратність ослаблення гамма - випромінювання з енергією 2,0 МеВ необробленим шаром цієї ж глибини. Для порівняння відмітимо, що отриманий шар свинцю з ущільненням у 1,3 рази ослаблює гаммавипромінювання з енергією Е =0,2 МеВ з кратністю К=3×104. Це у 10,8 разів більше ніж ослаблення цього ж випромінювання необробленим шаром свинцю тієї ж глибини. Для виробів з інших матеріалів відповідні параметри наведені у таблиці. Таким чином, за допомогою пропонованих способу та пристрою можливо отримувати матеріали з високою захисною функцією шару виробу від гамма-випромінювання. Таблиця Параметр Розмірність W W* Си A1 Pb Fe Примітка s0 106(Ом/м)-1 20,6 20,6 63,3 39,2 1,9 11,3 * - спосіб оброблення у прототипі r0 103 кг/м 3 19,3 19,3 8,93 2,71 11,3 7,87 Не 7 10 А/м 2,94 2,94 3,42 2,47 3,02 2,31 С 4 10 м/с 0,4 0,4 0,4 0,52 0,2 0,39 S — 1,27 1,27 1,5 1,4 1,52 1,6 р/р0 — 1,3 — 1,3 1,3 1,3 1,3 8 10 2 2 8 8 t -6 10 с 8 Hm 10 А/м 4,7 0,8 3,2 2,4 2,0 3,5 d 10-3м 8,35 0,01 1,45 1,83 7,1 9,8 К — 2,48 1,4 1,07 1,03 1,61 1,53 Для енергії гаммавипромінювання 2 МеВ К — 9-106 — 1,3 1,08 3-104 4,3 Для енергії гаммавипромінювання 0,2 МеВ 4 36139 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of articles from electroconductive material and device for implementation thereof

Автори англійськоюAdamenko Stanislav Vasyliovych, Haponenko Mykola Ivanovych, Haponenko Maksym Mykolaiovych

Назва патенту російськоюСпособ обработки изделий из электропроводного материала и устройство для его осуществления

Автори російськоюАдаменко Станислав Васильевич, Гапоненко Николай Иванович, Гапоненко Максим Николаевич

МПК / Мітки

Мітки: матеріалу, електропровідного, обробки, спосіб, пристрій, виробів, здійснення

Код посилання

<a href="https://ua.patents.su/5-36139-sposib-obrobki-virobiv-z-elektroprovidnogo-materialu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки виробів з електропровідного матеріалу та пристрій для його здійснення</a>

Попередній патент: Спосіб обробки поверхні скла

Наступний патент: Вітродвигун

Випадковий патент: Спосіб визначення динамічного поверхневого і міжфазового натягів розчинів поверхнево-активних речовин