Епоксидна композиція

Номер патенту: 48406

Опубліковано: 10.03.2010

Автори: Кривошеєв Вячеслав Семенович, Колосов Віктор Євгенович, Сівецький Володимир Іванович, Степаненко Борис Євгенович, Колосов Олександр Євгенович, Нестеренко Сергій Апполінарійович, Сахаров Олександр Сергійович, Теліцина Наталія Євгенівна, Колосова Олена Петрівна

Формула / Реферат

1. Епоксидна композиція, що містить епоксидно-діанову смолу ЕД-20 із молекулярною масою 400-450, пластифікатор олігомеру діетиленгліколю ДЕГ-1 і амінний отверджувач, яка відрізняється тим, що як амінний отверджувач використовують діетилентриамін ДЕТА, а епоксидна композиція містить вищезазначені компоненти у такому співвідношенні, мас. ч.:

епоксидно-діанова смола ЕД-20

100,0

олігомер діетиленгліколю ДЕГ-1

17,0-24,0

отверджувач діетилентриамін ДЕТА

23,0-29,0.

2. Епоксидна композиція за п. 1, яка відрізняється тим, що як амінний отверджувач використовують диціанетилдіетилентриамін УП-0633 або отверджувач із змішаними функціями, що є продуктом конденсації формальдегіду і фенолу з діетилентриаміном УП-583Д, або їх суміш у рівній кількості.

Текст

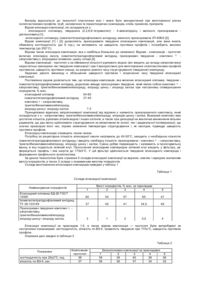

1. Епоксидна композиція, що містить епоксидно-діанову смолу ЕД-20 із молекулярною масою 400-450, пластифікатор олігомеру діетиленгліколю 3 діанову смолу, пластифікатор й амінний отверджувач, причому для зниження крихкості затверділого з'єднання композиція додатково містить активні розріджувачі, що взаємодіють з амінними отверджувачами по реакційноздатних групах [3]. Це дозволяє регулювати частоту зшивок полімерної сітки і відповідно властивості затверділих полімерів і адгезивів на їх основі. Як епоксиднодіанову смолу використовують смолу ЕД-20 із молекулярною масою 400-450, як пластифікатор використовують олігомер діетиленгліколя ДЕГ-1. Проте й склад композиції найбільш близького аналога не забезпечує високих експлуатаційних характеристик, у тому числі характеристики міцності клейового з'єднання через відсутність ефективного співвідношення компонентів з'єднання. Задачею корисної моделі є підвищення експлуатаційних властивостей епоксидної композиції, що швидко твердіє, є працездатною в інтервалі температур Т=0-25 °С і яка володіє високими характеристиками міцності по відношенню до різноманітних субстратів, шляхом встановлення ефективного співвідношення компонентів композиції. Поставлена задача вирішується тим, що в епоксидній композиції, що містить епоксиднодіанову смолу ЕД-20 із молекулярною масою 400450, пластифікатор олігомеру діетиленгліколю ДЕГ-1 й амінний отверджувач, новим є те, що, як амінний отверджувач використовують діетилентриамін ДЕТА, а епоксидна композиція містить вищезазначені компоненти у такому співвідношенні, мас.ч.: епоксидно-діанова смола ЕД-20 100,0 олігомер діетиленгліколю ДЕГ-1 17,0-24,0 отверджувач діетилентриамін ДЕТА 23,0-29,0 Як амінний отверджувач використовують диціанетилдіетилентриамін УП-0633, або отверджувач із змішаними функціями, що є продуктом конденсації формальдегіду і фенолу з діетилентриаміном УП-583Д, або їх суміш у рівній кількості. Перераховані ознаки способу складають сутність корисної моделі. Наявність причиннонаслідкового зв'язку між сукупністю істотних ознак корисної моделі і технічним результатом, що досягається, полягає в наступному. Серед розріджувачів-пластифікаторів найбільше поширення одержали моно- і біфункціональ 48406 4 ні епоксидні з'єднання: моно- і дигліцидилові ефіри спиртів і карбонових кислот. Найбільш ефективно застосовуються аліфатичні біфункціональні гліцидилові похідні, наприклад ДЕГ-1 і/або Е-181. Їхня хімічна будова відрізняється від вихідної епоксидно-діанової смоли ЕД-20 наявністю гнучких аліфатичних фрагментів, що у сітчастій структурі епоксидних полімерів (ЕП) виконують роль еластичних релаксаторів. Відмінність у хімічній будові епоксидних смол реалізується у властивостях затверділих на їхній основі ЕП. За даними [1] випливає, що застосування епоксидних смол ДЕГ-1 в якості конструкційних матеріалів недоцільно. Спільне ж використання її зі смолою ЕД-20 дозволяє регулювати рівень характеристик міцності. Для оцінки ефективності пластифікації були проведені порівняльні експериментальні дослідження з модифікації базової, широко застосовуваної основи епоксидних композицій - смоли ЕД-20 (ГОСТ 1.0587-84) і отверджувача ДЕТА (ТУ 6-02433-67). Як пластифікатор використовували аліфатичну епоксидну смолу ДЕГ-1 (МРТУ 6-05-122369) в кількості від 10 до 50 (мас.ч.) При дослідженнях визначали вплив пластифікатора на експлуатаційні властивості затверділих ЕП, контролюючи зміну адгезійних характеристик – границі міцності клейових з'єднань при зсуві а.з( в) і рівномірному відриві а.в. і когезійних властивостей – границі міцності р і відносної деформації р щодо розтягання. Крім цих показників, визначали також температуру склування полімерів Тс. Використовували два режими твердіння: "стандартний" режим твердіння № 1 (22±2 °С/7 діб) і "прискорений" режим твердіння № 2 (22±2 °С /24 год. + 100 °С/10 год). Аналізуючи отримані експериментальні результати (див. табл. 1), можна відзначити, що рівень когезійних ( р) і адгезійних ( в, а.в.) властивостей гранично затверділих (режим № 2) немодифікованих ЕК є досить високим. Про крихкість затверділих ЕК свідчать значення характеристик деформації, як-от: відносного подовження ( р 1,0 %) і, побічно, температури склування (Тс 100 °С) [4]. 5 48406 6 Таблиця 1 Вплив виду та кількості пластифікатора на властивості ЕП на основі композиції ЕД-20 + ДЕТА* Вид пластифікатора – – ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 Кількість пластифікатора, Режим мас. ч., на 100 мас. ч. твердіння** смоли ЕД-20 – №1 – №2 10 №2 15 №2 17 №2 20 №2 24 №2 30 №2 40 №2 50 №2 Властивості затверділих ЕП р, МПа 20,7 74,0 52,5 65,5 76,5 78,5 80,0 70,0 60,0 12,0 р, % 0,6 1,0 1,5 1,8 1,9 1,9 2,0 4,0 5,0 12,0 Тс, °С 46 105 90 81 44 48 72 52 42 15 в, МПа 4,6 12,5 13,0 15,0 16,0 17,0 18,0 23,0 25,0 25,0 а.в., МПа 8,8 28,8 22,5 25,0 28,5 29,5 30,0 34,0 35,0 30,0 Примітка: * кількість отверджувача розраховували за вмістом епоксидних груп у ЕД-20 і ДЕГ-1; ** режим твердіння №1: 22±2 °С/7 діб; режим твердіння № 2: 22±2 °С/24 год. + 100 °С/10 год; p – границя міцності щодо розтягання; в – міцність при зсуві; а.в. - адгезійна міцність при відриві; р - деформація відносного подовження; Тс - температура склування. Як випливає з табл. 1, при твердінні композицій за "стандартним" режимом № 1 ЕП, що були пластифіковані ДЕГ-1, мають більш високі значення відносного подовження р, але рівень інших характеристик у них нижче. Так, значення р для ДЕГ-1 менше на 18-20 %. Температура склування Тс для ДЕГ-1 знижується на 30-35 %. У той же час адгезійні характеристики ЕП ( в і а.в.), що затверділі за режимом № 1, виявилися на 55-65 % гіршими, ніж у гранично затверділих полімерів (за "прискореним" режимом № 2). Але все ж рівень показників у пластифікованих полімерів у цілому істотно вище, чим у немодифікованих і затверділих за режимом № 1 полімерів (див. табл. 1). Таким чином, можна зробити висновок, що використання активних пластифікаторів (таких як ДЕГ-1) дозволяє регулювати рівень когезійних і адгезійних властивостей кінцевих композицій при початковому варіюванні кількості пластифікаторів від 10 до 30 мас.ч. по відношенню до кількості смоли ЕД-20 [4]. Було експериментально підтверджено, що ефективний рівень експлуатаційних показників досягається при вмісті активних пластифікаторів 17-24 мас.ч. При цьому подальше збільшення або зменшення їхньої кількості в композиції призводить до зниження когезійної міцності затверділої композиції і температури її склування Тс у 5–6 разів для ДЕГ-1. Слід зазначити, що досліджуваний напрям хімічного модифікування пластифікаторами являє собою достатньо складний процес, що обумовлений як особливістю взаємодії функціональних груп (сіткою хімічних зв'язків), так і міжмолекулярними взаємодіями функціональних груп і фрагментів, наприклад, за схемою взаємодії водневих зв'язків [1]. Ефективність модифікації при утворенні сітки хімічних зв'язків обумовлена насамперед особливістю будови з'єднань, що входять до складу пластифікаторів. Очікувалося, що додаткове твердіння (за "прискореним" режимом твердіння № 2) повинно було забезпечити збільшення числа хімічних зв'язків, а отже, сприяти збільшенню жорсткості полімеру. Але цього не відбулося. Це може бути викликано, наприклад, тим, що при твердінні без підведення тепла (на першій стадії) при взаємодії епоксидних груп із більш активними первинними аміногрупами формуються лінійні полімерні ланцюги, що спроможні до більш щільного молекулярного упаковування (тобто фізичної сітки) [4]. Адже це формування і визначає високу кінцеву жорсткість ЕП. Подальше дозатвердіння при температурі Т Тс поряд із збільшенням гущини зшивки (по повторних аміногрупах) призводить до руйнації упорядкованих структур, що утворилися (тобто фізичної сітки), збільшення молекулярної рухливості і, як наслідок, до зниження жорсткості і збільшення когезійних властивостей полімеру [4]. У той же час підвищення когезійної міцності полімерів при зниженні їхньої крихкості для підвищення адгезійної міцності затверділого клейового з'єднання необхідно, але не завжди достатньо. Причиною зниження адгезійної міцності у цьому випадку може бути, наприклад, виборча сорбція компонентів композиції тощо. Тому для запобігання цього небажаного явища до композиції, як правило, вводять цільові добав 7 ки: реакційноздатні поверхнево-активні речовини, спеціальні реакційноздатні олігомери [1]. При модифікації аліфатичною EC марки ДЕГ-1 цілком логічно припустити можливість протікання процесів блокування активних центрів твердої поверхні субстратів, що і відбувається в результаті твердіння клейового прошарку [1]. Що стосується кількості отверджувача для досліджуваної композиції, то експериментальним шляхом була встановлена ефективна кількість отверджувача на дану композицію. Вона виявилась у межах 25,0-29,0 (мас.ч.) на 100 мас.ч. смоли. Дослідним шляхом було встановлено, що відхилення від зазначених параметрів кількості отверджувача в композиції сприяє погіршенню технологічних і експлуатаційних властивостей кінцевої ЕКК. Так, виявилось, що при зменшенні кількості отверджувача до 10,0-20,0 мас.час. міцність вихідної композиції, а також температура склування затверділої ЕКК збільшилась в порівнянні з відповідними значеннями, отриманими при оптимальному значенні отверджувача, відповідно в 1,9-1,5 рази. Проте деформація затверділої ЕКК зменшилася відповідно в 3,0-2,5 рази, що, виходячи із пос 48406 8 тавлених задач одержання високої когезійної і адгезійної міцності клейових з'єднань по відношенню до різноманітних субстратів, є неприйнятним внаслідок одержання жорсткої й одночасно крихкої композиції. Аналогічний кінцевий результат був отриманий і при перевищенні верхньої границі діапазону кількості отверджувача ДЕТА (відбулось різке погіршення характеристик міцності і температури силування, а саме зменшення їх у 2,5 і більше разів при вмісті отверджувача, що перевищувало 35 %). Поряд із ДЕГ-1, на практиці в технології ремонту ПЕТП як модифікатори в ЕК використовують також ряд аналогічних реакційноздатних епоксидних з'єднань [1], а саме: ЕС марки ЕД-20 у сполученні з різноманітними отверджувачами: диціанетилдиетилентриаміном УП-0633 (ТУ 15П–592–70), отверджувач із змішаними функціями, що є продуктом конденсації формальдегіду і фенолу з діетилентриаміном – УП-583Д (ТУ 15П–514–69), а також їхню суміш (50 %:50 % по масі). Це дозволяє регулювати рівень технологічних властивостей (в'язкість, життєздатність) і властивості затверділих полімерів (див. табл. 2). Таблиця 2 Властивості ЕК і затверділих на їхній основі полімерів за даними [4]* Технологічні властивості Властивості полімерів композицій Епоксидна смоОтверджуюча Режим твеЧас життєла + пластифіЧас желатисистема, мас.ч. рдіння здатності при р, в, катор, мас.ч. нізації при , % Тс, °С 25±2 °С у масі МПа р МПа 25±2 °С, год. 25 г, хв.. ДЕТА режим № ЕД-20-100 65,0 3,5 40,0 10,0 (100 %) 1 1,5 40-45 ДЕГ-1-20 80,0 2,0 72,0 18,0 25,5 режим№ 2 УП-О633М ЕД-20-100 режим № (100%) 3,3 120 52,0 5,0 50,0 16,0 ДЕГ-1-20 1 26,4 УП-633М (50%) ЕД-20-100 Режим № УП-583Д 2,3 70-80 60,0 4,0 40,0 18,0 ДЕГ-1-20 1 (50%) 25,0 а.в., МПа 20,0 30,0 41,0 42,0 * Примітка: режим твердіння № 1: 22±2 °С/7 діб; режим твердіння № 2: 22±2(С/24 год. + 100 °С/10 год. Отже, підтверджено, що ефективні параметри дослідженого напряму хімічної модифікації епоксидно-амінної композиції ЕД-20+ДЕТА шляхом застосування пластифікаторів у вигляді реакційноздатних епоксидних олігомерів та смол сприяють забезпеченню високої когезійної і адгезійної міцності клейових з'єднань. Тому при подальшій хімічній модифікації пластифікаторами за базовий варіант був обраний варіант хімічної модифікації ЕК аліфатичною ЕС марки ДЕГ-1, що серійно випускається. Таким чином, на базі проведених досліджень стосовно ефективності хімічного модифікування ЕК пластифікаторами встановлено наступне. 1. Підтверджено, що хімічна модифікація ненаповненої епоксиамінної композиції ЕД-20+ДЕТА пластифікаторами у вигляді реакційноздатних епоксидних олігомерів дозволяє вирішити технічну задачу отримання ремонтної ЕКК, що швидко твердіє, є працездатною в інтервалі температур Т=025 °С і яка володіє високими експлуатаційними і міцнісними характеристиками. 9 48406 2. Підтверджено, що використання активних пластифікаторів, таких як ДЕГ-1, дозволяє направлено регулювати рівень когезійних і адгезійних властивостей кінцевих ЕКК, внаслідок чого при взаємодії компонентів «циклокарбонат-амін» відбувається зміцнення поверхневого прошарку ЕКК. 3. Попередньо експериментально встановлено, що ефективний рівень експлуатаційних показників досягається при вмісті пластифікаторів 19-24 мас.ч. по відношенню до кількості смоли ЕД-20. Подальше збільшення, або зменшення їхньої кількості в композиції призводить до зниження когезійної міцності композиції і температури склування Тс, а саме у 5-6 разів для ДЕГ-1. Джерела інформації Комп’ютерна верстка Л.Литвиненко 10 1. Эпоксидные олигомеры и клеевые композиции /Ю.С. Зайцев, Ю.С. Кочергин, М.К. Пактер, Р.В. Кучер. – К.: Наукова думка, 1990. – 200 с. 2. Пат. на кор.мод. UA № 12672. Епоксидна клейова композиція. МПК (2006) C09J163/00, C08L63/00, С08К5/17; заявка u200508432 від 30.08.2005; опубл. 15.02.2006, Бюл. № 2. 3. Эпоксидные смолы и полимерные материалы на их основе: каталог. – Черкассы: НИИТЭХИМ, 1989. – 55 с. 4. Шелудченко В.І. Способи підвищення ефективності експлуатації газотранспортних систем і ресурсозберігаючої технології теплогазопостачання: автореферат дис. на здобуття наук.ступеня докт. техн. наук: спец. 05.23.03 «Вентиляція, освітлення та теплогазопостачання» /В.І. Шелудченко. – Макіївка, 1999. –34 с. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюEpoxy composition

Автори англійськоюKolosov Oleksandr Yevhenovych, Sivetskyi Volodymyr Ivanovych, Sakharov Oleksandr Serhiiovych, Kolosov Viktor Yevhenovych, Stepanenko Borys Yevhenovych, Kolosova Olena Petrivna, Telitsyna Natalia Yevgenivna, Nesterenko Serhii Appolinariiovych, Kryvosheiev Viacheslav Semenovych

Назва патенту російськоюЭпоксидная композиция

Автори російськоюКолосов Александр Евгеньевич, Сивецкий Владимир Иванович, Сахаров Александр Сергеевич, Колосов Виктор Евгеньевич, Степаненко Борис Евгеньевич, Колосова Елена Петровна, Телицина Наталия Евгениевна, Нестеренко Сергей Апполинариевич, Кривошеев Вячеслав Семенович

МПК / Мітки

МПК: C08L 63/00, C09J 163/00

Мітки: композиція, епоксидна

Код посилання

<a href="https://ua.patents.su/5-48406-epoksidna-kompoziciya.html" target="_blank" rel="follow" title="База патентів України">Епоксидна композиція</a>

Попередній патент: Спосіб забезпечення безпеки локального об`єкта

Наступний патент: Епоксидна клейова композиція

Випадковий патент: Спосіб опріснення колодязної води