Спосіб помелу матеріалів в трубних млинах

Формула / Реферат

Спосіб помелу матеріалів в трубних млинах шляхом використання енергії молольних тіл, що працюють у водопадному та каскадному режимах, який відрізняється тим, що водопадний та каскадний режими роботи молольних тіл чергують між собою з інтервалами часу за період одного оберту в будь-якому поперечному перерізі млина по його довжині за формулою

![]()

де Тв і Тк - час роботи молольних тіл в межах одного оберту корпусу млина відповідно в водопадному та каскадному режимах в будь-якому шуканому і-му поперечному перерізі по довжині млина,

R - вагові залишки в % подрібнюваного матеріалу в пробах на ситі 05 в будь-якому шуканому і-му поперечному перерізі по довжині млина.

Текст

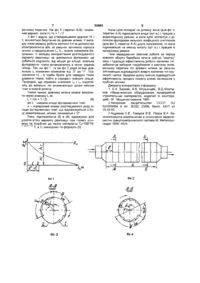

Спосіб помелу матеріалів в трубних млинах шляхом використання енергії молольних тіл, що працюють у водопадному та каскадному режимах, який відрізняється тим, що водопадний та каскадний режими роботи молольних тіл чергують між собою з інтервалами часу за період одного оберту Винахід відноситься до способів помелу різноманітних матеріалів в трубних і кульових млинах і може знайти застосування в цементній, ХІМІЧНІЙ, гірничорудній, енергетичній та інших галузях промисловості Існує спосіб помелу в трубних млинах, коли на різних ділянках їх довжини створюють різні режими роботи мелючого завантаження на початку млина - водоспадний режим для подрібнення великих часток ударом в середині - змішаний водоспадно-каскадний режим і в КІНЦІ - каскадний режим для подрібнення дрібних часток стиранням [1] Недолік туг втому, що режим роботи мелючих тіл змінюють по довжині млина, а в кожному поперечному перегині режим залишається постійним незмінним за кожний оберт млина Це знижує ефективність його роботи, бо в кожному поперечному перетині млина завжди знаходяться різні по розмірам фракцій часток (і великих і дрібних), що вимагають ВІДПОВІДНО І своїх режимів подрібнення За прототип вибраний спосіб подрібнення матеріалів в трубному млині [2], по якому водоспадний та каскадний режими роботи мелючих тіл чередують з однаковими інтервалами 1/6 часу одного оберту млина Недолік цього способу в тому, що він, в основному, направлений на руйнування "мертвої зони" в будь-якому поперечному перерізі млина по його довжині за формулою R 100-R 1 де Тв і Тк - час роботи молольних тіл в межах одного оберту корпусу млина ВІДПОВІДНО В водопадному та каскадному режимах в будь-якому шуканому і-му поперечному перерізі по довжині млина, R - вагові залишки в % подрібнюваного матеріалу в пробах на ситі 05 в будь-якому шуканому іму поперечному перерізі по довжині млина мелючого завантаження і не створює оптимальної ВІДПОВІДНОСТІ між крупністю часток і способом (режимом) їх подрібнення в кожному поперечному перегині по довжині млина, немає рекомендацій про порядок чередування режимів в кожному поперечному перетині вздовж млина В основу винаходу поставлена задача вдосконалення способу помелу, в якому за рахунок оптимального чередування і ВІДПОВІДНОСТІ режимів роботи мелючих тіл крупності часток подрібнюваного матеріалу в кожному поперечному перетині по довжині млина за час кожного його оберту підвищуєшся ефективність процесу подрібнення і ВІДПОВІДНО поліпшується якість готового продукту, знижуються витрати енергії на помел Поставлена задача вирішується тим, що в способі, який використовує водоспадний і каскадний режими роботи, згідно винаходу, їх чередують між собою з інтервалами часу за період одного оберту в будь-якому поперечному перетині млина ПО ЙОГО ДОВЖИНІ ЯК Тв_ R Т к 100-R де Тв і Тк - час роботи мелючих тіл в межах одного оберту корпусу млина ВІДПОВІДНО В ВОДО О со ^00 о ю 50843 спадному та каскадному режимах в будь-якому шуканому і-му поперечному перевію довжині млина, R - вагові залишки подрібнюваного матеріалу в % в пробах на ситі 05 в будь-якому і-му поперечному перерізі по довжині млина Принципова відзнака способу, що пропонується від прототипу, полягає в тому, що ВІДПОВІДНІСТЬ МІЖ крупністю часток і режимом їх подрібнення здійснюється не випадково на деяких середніх дільницях по довжині млина в його поперечних перетинах, а по всій довжини млина і за науково обґрунтованою ПОСЛІДОВНІСТЮ Таким чином, таке чітке чередування режимів з різними інтервалами часу пропорційно наявності в кожному перетині по довжині млина великих і дрібних часток дозволяє вирішити основну технічну задачу - підвищити ефективність роботи мелючого завантаження, що покращить питомі показники роботи млина і якість готового продукту, тобто тонину його помелу Суть способу полягає в наступному Вадимо, що найбільш раціональним є виборче подрібнення матеріалів В цьому випадку частки різноманітних розмірів повинні подрібнюватися мелючими тілами, що володіють енергією, достатньою для руйнування для руйнування часток до певного розміру Якщо енергія мелючих тіл буде більшою, то спостерігається її перевитрата та переподрібнення матеріалу, якщо ж енергія буде меншою, то матеріал буде непідготовлений під подальше стирання його цильпебсом Є граничний розмір часток матеріалу, подрібнення яких ударом неефективно У зв'язку з тим, що в кожному поперечному перетині млина по його довжині є водночас і великі і дрібні частки, то необхідно, щоб і МІЛЮЧІтіла працювали за період кожного оберту то в водоспадному, то в каскадному режимах пропорційно КІЛЬКОСТІ часток, що вимагають подрібнення ударом і стиранням Співвідношення КІЛЬКОСТІ ЦИХ часток можна визначити з діаграми помелу, побудованої за залишками на ситі, розмір якого відповідає граничному розміру часток, що вимагає подрібнення стиранням Тоді ординати під і над діаграмою помелу покажуть КІЛЬКІСТЬ ВІДПОВІДНО великих і дрібних часток Це можливо, бо діаграма помелу найбільш повно, просто і точно характеризує кінетику процесу подрібнення Залишається тільки визначити цей граничний розмір часток, що недоцільно подрібнювати ударом (тобто в водоспадному режимі) і необхідно подрібнювати стиранням в каскадному режимі Цей граничний розмір можна визначити експериментально Для цього в лабораторному кульовому млині проводять помели подрібнюваного матеріалу з кульовим завантаженням і будують контрольну діаграму помелу Потім проводять помели послідовно замінюючи кульове завантаження на цильпебсне, після досягнення максимальної КІЛЬКОСТІ часток крупністю 1мм, 0,5мм, 0,25мм Порівнюючи одержані діаграми з контрольною, визначають граничний розмір часток, з якого треба подрібнювати їх стиранням За критерій вибирають кінетику зменшення розміру часток за однаковий час помелу Визначимо розмір отворів на контрольному ситі Так як великі частки вимагають подрібнення ударом а дрібні - стиранням, то необхідно визначити граничний розмір часток, що є важливою умовою для визначення довжини камери По даним ВНДІЦЕММАШ, міжкамерну перегородку встановлюють в тому МІСЦІ, де крупність подрібнюваного матеріалу по діаграмі помелу відповідає 50% залишку на ситі 008, що дає граничний розмір 0,4 - 0,5мм з точністю до 5% По даним НДІЦЕМЕНТ, частки розміром менш 0,5мм треба подрібнювати стиранням Отже, розмір отворів сита дорівнює 0,5мм, тобто всі частки подрібнюваного матеріалу більше 0,5мм вимагають подрібнення ударом, а менші стиранням Тому що час роботи мелючих тіл у водоспадному режимі Тв в межах часу одного оберту корпусу млина Т повинен відповідати КІЛЬКОСТІ великих часток, тобто ваговому залишку R в % в пробі на ситі 05, а у каскадному Тк = Т-Тв, що відповідає ваговому проходу в % в пробі на ситі 05, тобто Тк = Ro-R, де Ro - початкова КІЛЬКІСТЬ великих часток у матеріалі до подрібнення, звичайно Ro = 100%, томуТ к = 100-R Таким чином, ПОСЛІДОВНІСТЬ ЗМІНИ режимів у межах одною оберту по довжині млина з врахуванням вище наданих позначень буде такою Тв R 100-R (1) Величину R можна визначити, знаючи аналітичний вираз для опису діаграми помелу [ 3] R=100eklm (2) де R - вагові залишки подрібнюваного матеріалу в % пробах на ситі 05 в будь-якому шуканому 1-ому поперечному перерізі по довжині млина, a k і m - ПОСТІЙНІ для даного матеріалу та млина коефіцієнти, які дорівнюють ід к= 100 ід є . . 100 . . 100 igig-^-igig-^ a R-i і R2 - вагові залишки в % в пробі на ситі з отворами розміром 0,5мм, І_і і І_2 - фіксовані точки на ДОВЖИНІ млина, L - довжина млина Для клінкеру та інших матеріалів подібної подрібнюваності, згідно даним по названій вище роботі, середні значення коефіцієнтів k і m дорівнюють k=0,12, m = 1 Тоді рівняння діаграми помелу має такий вигляд R=R0e012L Реалізувати запропонований спосіб можна, наприклад, такими двома шляхами Перший - це зміна кут відриву мелючих тіл за допомогою електромагнітів Використовуючи регульоване електромагнітне поле, можна здійснити підйом мелючи 50843 тіл на різну висоту, тобто змінювати поміж собою в потрібному співвідношенні водоспадний та каскадний режими роботи, однак, такий варіант досить складний та дорогий в реалізації Другий варіант більш простий, за рахунок використання футеровочних плит з різноманітним коефіцієнтом зчеплення по відношенню до мелючи тіл Розглянемо цей варіант більш детальніше Питання вирішується за рахунок чередування футеровочних плит з високим та низьким коефіцієнтом зчеплення по відношенню до мелючого завантаження Відомо, ЩО ДО створення водоспадного режиму роботи з метою подрібнення великих часток ударом в перших камерах трубних млинів встановлюють футеровочні плити з високим коефіцієнтом зчеплення, тобто профіль робочої поверхні яких має виступити різноманітної форми (хвилясті, східчасті, гребінчасті, кулачкові і т д) В других камерах для створення каскадного режиму з метою тонкого подрібнення матеріалу застосовують плити з низьким (мінімальним) коефіцієнтом зчеплення, що дадуть максимальне ковзання завантаження це гладкі циліндричні плити Таким чином, якщо по довжині кола барабана встановити з певним чередуванням різноманітну КІЛЬКІСТЬ плит з високим і низьким коефіцієнтом зчеплення, то за один оберт барабана мелючі тіла будуть працювати частину оберту у водоспадному (при контакті з ділянкою плит з високим коефіцієнтом зчеплення) і одна частина оберту в каскадному режимі (при контакті з ділянкою плит з низьким коефіцієнтом зчеплення) Оскільки за час одного оберту Т барабан млина діаметром D повітається на 360° і здійснює шлях довжиною TID, TO використовуючи колишні значення, маємо У (3) де І_в, у, LH, 0 - ВІДПОВІДНО довжини і кути секторів ділянок плит з високим і низьким коефіцієнтом зчеплення И, і hi, - ординати ВІДПОВІДНО під і над діаграмою помелу на ситі 05, тобто ВІДПОВІДНО ВІДСОТКОВИЙ ваговий прохід і залишок на контрольному ситі 05 в місцях відбору контрольних проб Для реалізації способу що пропонується, розглянемо яким чином встановлюють плити, пам'ятаючи, що рівняння кінетики помелу (2) графічно відображує діаграма помелу На фіг 1 представлена діаграма помелу, де показана зміна відсоткового змісту вагових залишків в % на ситі 0,5мм Початкова КІЛЬКІСТЬ великої фракції Ro = И, +h| Вага великих часток у розглядуваному перетині визначається ординатою Н,, а дрібних - hi,, L - довжина млина, І - ширина кільця футеровочних плит На фіг 2 показано поздовжній вигляд трубного млина, на фіг 3, 4 - переріз по довжині млина А-А на фіг 2, причому перетин А-А даний в різноманітних положеннях обертання млина, коли куля відривається від футерівки ВІДПОВІДНО з високим (див фіг 3) та низьким (див фіг 4) коефіцієнтами зчеплення На фіг 5 - переріз Б-Б на фіг 2 , коли ордината hi, в 2 рази перевищує Н,, тобто КІЛЬКІСТЬ дрібних часток 2 рази більше Оскільки R представляє на фіг 1 ординату Н,, що характеризує КІЛЬКІСТЬ великих часток (які вимагають подрібнення ударом, тобто водоспадного режиму), то час роботи мелючих тіл в водоспадному режимі Тв за один оберт млина буде складати від часу повного оберту млина Т частину, пропорційну И,, тобто TB=100e012LT (4) Природно, іншу частину оберту мелючі тіла повинні працювали в каскадному режимі за час Тк, тому Тк = Т - Тв (5) Очевидно, що також (див фіг 1) величина Тк пропорційна величині п, яка характеризує КІЛЬКІСТЬ дрібних часток (що вимагають подрібнення стиранням, тобто каскадному режиму) Як видно з фіг 3 (перетин А-А) футеровка складається з ділянок 1 з плитами високого коефіцієнта зчеплення і ділянок 2 з плитами низького коефіцієнта зчеплення Довжину І_в ДІЛЬНИЦІ 1 (кутом у) і довжину, що визначається І_н ДІЛЬНИЦІ 2 (центральним кутом Є) з урахуванням залежності (3), знаходимо використовуючи рівняння (4) для будь-якої ділянки по довжині млина L Визначивши за формулою (4) значення Тв із співвідношення Тв /Т = І_в / TID, можна визначити І_в, а знаючи Тк = Т - Тв, після цього по (3) знайти і І_н а б о з Т к / Т = І_н / TID Значення І_в і LH можна визначити і графічно з діаграми помелу, яку будують для кожного працюючого млина Для цього вимірюють Н, і п, проставляють їх в залежність І_в / І_н = Н, / п. Мінімальне значення LH або LB приймають рівним TID / 8 + 12, що поясняється наступним Згідно виконаним нами розрахункам і отриманим дослідним шляхом даним для повного прояву водоспадного або каскадного режимів кут футеровки у або Є ділянки плит з високим або низьким коефіцієнтом зчеплення повинен бути не менше 45° 30°, що відповідає 1/8-12 довжині кола, тобто TID / 8 - 12 або часу Т / 8 - 12 « 0,125 - 0.083Т Оскільки ПО ДОВЖИНІ млина число великих часток зменшується, то ВІДПОВІДНО величини И, і LB знижуються (див фіг 1) Там, де у і Є одержується менше 36°, ставлять по всій довжині кола плити одного коефіцієнта зчеплення Так, на початку млина повністю ставлять тільки плити з високим коефіцієнтом зчеплення, а в КІНЦІ - з низьким Наприклад, візьмемо на діаграмі помелу ділянку, де И, / hi, = 2, тоді і LB /L H = 2, приймаючи мінімальне знамення LH = TID / 6 (Є = 60°) одужуємо LB = TID / 3 (тобто у = 120°) (див фіг 2) В цьому випадку по довжині кола одержуємо таке чередування ділянок високого коефіцієнта зчеплення (у = 120°) і низького (Є = 60°) і знову - високого - низького (див фіг 3 перетин А-А), тобто мелючі тіла за час одного оберту млина два рази працюють у водоспадному і два рази працюють в каскадному режимі, причому час роботи у водоспадному в два рази більше каскадного і складає 1 / ЗТ (так як 120°/ 360° = 1 / 3 ) ДВІЧІ На фіг 3 (перетин А-А) показані різні фази повороту млина в одному попе 50843 речному перетині На фіг 3 (перетин Б-Б) показаний варіант, коли Н, / п, = 1 / 2 З фіг 1 видно, що співвідношення ординат Н, / hi, змінюється безупинно по довжин млина У випадку зміни режиму роботи мелючи тіл за допомогою електромагнітів або за рахунок конічного корпуса млина співвідношення І_в /І_ н можна змінювати безупинно У випадку використання розглядуваного варіанту реалізації за допомогою футеровки це робиться східчасто, від кільця до кільця, оскільки футеровочні плити встановлюють в млині рядами кілець Так, на фіг 1 та на фіг 2 ряди кілець довжиною L позначені номерами від "0" до "п" Тоді значення И, і hi, треба брати для середніх точок довжини плити, тобто в середині кожного кільця Природно, що отримані значення І_в і І_н округляють до величин, які визначаються цілим числом ПЛИТ В КОЖНІЙ ДІЛЯНЦІ Таким чином, довжину млина можна визначити через довжину L як L = / (п + 1 / 2) (6) де L - ширина кільця футеровочних плит, п - порядковий номер розглядуваного ряду кільця футеровочних плит, що відраховується з боку завантаження, млина, починаючи з "0" Тому, підставляючи (6) в (4), одержуємо для розглянутого варіанту реалізації при помелі клінкеру та подібних до нього матеріалів Тв=100*10 О 12ЦП+1/2) Т, а Тк знаходимо по формули (5) 8 Коли куля попадає на ділянку, вона (див фіг З, перетин А-А) піднімається вище (кут аг) і працює у водоспадному режимі, а коли куля контактує з ділянкою футеровки низького коефіцієнту зчеплення (див фіг 3, перетин А-А) друге положення), то вона піднімається на меншу висоту (кут а-і) і працює в каскадному режимі Таке чередування режимів роботи за період кожного оберту барабана млина руйнує "мертву" зону і підвищує ефективність роботи мелючих тіл, забезпечує виборче подрібнення в кожному поперечному перетині по довжині млина за рахунок оптимальної ВІДПОВІДНОСТІ енергії мелючих тіл крупності часток Завдяки цьому значно підвищується ефективність процесу помелу різних матеріалів у трубних млинах Джерела використаної інформації 1 В А Бауман, Б В Клушанцев,, В Д Мартынов «Механическое оборудование предприятий строительных материалов, изделий и конструкций) - М Машиностроение, 1981 2 Авторское свидетельство СССР SU №1005904 А Кп ВО2С 23/06, бюлл №11 от 23 03 83 3 Ащрееев С Е , Товаров В В , Перов В А Закономерности измельчения и исчисления характеристик гранулометрического состава М, Металлургиздат 1959 -437с Фи-1 «г.; зіг.4 50843 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for milling material in pipe mills

Автори англійськоюIvanov Anatolii Mykolaiovych

Назва патенту російськоюСпособ помола материала в трубных мельницах

Автори російськоюИванов Анатолий Николаевич

МПК / Мітки

МПК: B02C 23/06

Мітки: спосіб, помелу, матеріалів, млинах, трубних

Код посилання

<a href="https://ua.patents.su/5-50843-sposib-pomelu-materialiv-v-trubnikh-mlinakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб помелу матеріалів в трубних млинах</a>

Попередній патент: Пиловий фільтр

Наступний патент: Пристрій для переміщення електропровідної рідини

Випадковий патент: Реверсивний гідромотор для передачі із замкнутим контуром