Спосіб виготовлення первинної багаторазової форми для одержання гальваностереотипів для металографії і пристрій для його здійснення

Формула / Реферат

1. Способ изготовления первичной многократной формы для получения гальваностереотипов для металлографии, заключающийся в многократно повторяющейся установке пластмассовой пластины в котировочное положение между оригинальной формой и нагревательной плитой для получения на этой пластине повторяющихся рельефных изображений, отличающийся тем, что пластмассовую пластину устанавливают между оригинальной формой и плоским электродом, установленным на нижней плите, размеры которого совпадают с размерами формы, предварительно нагревают оригинальную форму, после чего осуществляют горячее прессование с последующим охлаждением, при этом нагрев пластмассовой пластины производят токами высокой частоты, а повторное получение на пластине необходимого количества рельефных изображений путем горячего прессования и охлаждения осуществляют после относительного перемещения рельефной формы, плоского электрода и пластмассовой пластины в соответствующее положение.

2. Способ по п. 1, отличающийся тем, что горячее прессование пластины производят при разрежении.

3. Устройство для изготовления первичной многократной формы для получения гальваностереотипов для металлографии, содержащее узел прессования, включающий верхнюю и нижнюю горизонтальные плиты, первая из которых снабжена средством для крепления оригинальной формы со средствами для подогрева, механизм их вертикального перемещения и средство крепления пластмассовой пластины, отличающееся тем, что средство крепления пластмассовой пластины выполнено в виде подвижной несущей рамки, при этом нижняя плита снабжена пластинчатым электродом, имеющим размер пластины оригинала, электрически изолированным от нее посредством плиты из диэлектрика и связанным с источником тока высокой частоты, а средство крепления пластмассовой пластины и узел прессования снабжены механизмами, посредством которых осуществляется их взаимно перпендикулярное перемеще? ниє в горизонтальной плоскости.

4. Устройство по п. 3, отличающееся тем, что оно снабжено камерой разрежения, расположенной между оригинальной формой и участком пластмассовой пластины.

5. Устройство по п. 3, отличающееся тем, что средство для крепления оригинальной формы снабжено элементами нагрева и охлаждения.

6. Устройство по п. 3, отличающееся тем, что средство для крепления оригинальной формы снабжено горизонтальной плитой с направляющими, формодержателем, цилиндром двойного действия со штоком и крепежными элементами, при этом горизонтальная плита закреплена на нижнем конце штока цилиндра двойного действия, а формодержатель установлен на горизонтальной плите посредством крепежных элементов с возможностью регулировки расстояния между ними.

7. Устройство по п. 3, отличающееся тем, что нижняя плита снабжена средством охлаждения, установленным между электродом и пластиной из диэлектрика.

8. Устройство по п. 3, отличающееся тем, что механизм перемещения подвижной несущей рамки выполнен в виде двух кареток, смонтированных с возможностью взаимно перпендикулярного перемещения друг относительно друга.

9. Устройство по п. 3, отличающееся тем, что оно снабжено слоем стекловолокна для обеспечения прессовой посадки электрода, расположенным между пластинчатым электродом и пластмассовой пластиной.

Текст

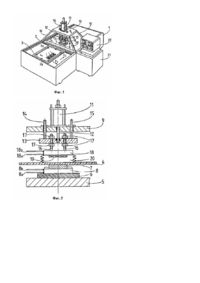

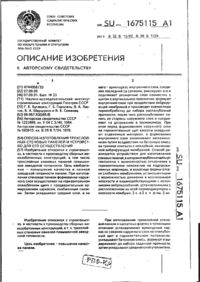

Изобретение относится к способам изготовления первичной многократной формы для получения гальваностереотипов для металлографии и к устройству для осуществления этого способа. Известно, что при изготовлении первичной формы для получения гальваностереотипов для металлографии берут металлическую оригинальную пластину, на поверхности которой путем тщательной гравировки в виде линий или точечных участков нанесен репродуцируемый рисунок или изображение. Так как установленная на формном цилиндре печатная пластина почти всегда (например, при печатании банкнот) имеет большое число одинаковых, расположенных рядами и столбцами оттисков, которые представляют собой репродуцируемое изображение, то оттиск гравированной оригинальной формы необходимо размножить и изготовить гальваностереотип, например из никеля. Чтобы выполнить такое размножение и перенос оттисков, до сих пор поступали следующим образом. Готовят пластину из термопластичного синтетического материала, размеры которой соответствуют размерам оригинальной формы, а толщина равна приблизительно 0,5-0,7 мм; эту пластину устанавливают в пресс между плоской опорой, снабженной нагревательным устройством, и гравированной поверхностью оригинальной формы. Затем пластмассовую пластину нагревают приблизительно до 150°С. После этого оригинальную форму с помощью пуансона пресса прижимают под давлением 100-200 кг/см 2 к пластмассовой пластине, которая в результате такой операции приобретает дополнительный рельеф изображения, гравированного на оригинальной форме. Таким образом получают выполненную из пластмассы позитивную форму или патрицу. После снятия давления оригинальную форму удаляют и выдерживают патрицу до ее остывания, при этом речь может идти о естественном охлаждении или об охлаждении, ускоренном с помощью соответствующих охлаждающих средств. Описанные выше операции повторяют до тех пор, пока число полученных патриц (пуансон для изготовления матриц), снабженных репродуцируемым оттиском, не будет соответствовать числу оттисков, которое необходимо расположить на металлографской печатной пластине. Такое последовательное изготовление патриц требует очень много времени. Чтобы теперь получить форму, снабженную многократными оттисками, то есть многократную патрицу, размеры которой соответствуют размерам изготавливаемой металлографской печатной пластины, поступают следующим образом. Сначала очень точно обрезают кромки каждой отдельной патрицы, чтобы получить патрицу с точно определенными размерами. Затем все патрицы располагают в необходимом порядке рядами и столбцами на плоской подложке вплотную друг к другу и временно приклеивают. Следующая операция заключается в том, что таким образом скомпонованные и приклеенные патрицы ввести в машину для сварки пластмассы, в которой все швы между смежными патрицами завариваются, в результате чего получается многократная патрица в виде пластмассовой пластины, на которой имеется необходимое число оттисков. Такую многократную патрицу теперь необходимо тщательно отполировать и обработать таким образом, чтобы удалить излишний материал по сварочным швам и обеспечить совершенно гладкую и ровную поверхность между отдельными оттисками. Вышеописанная технология сложна, требует большого количества времени и точно работающих специальных машин. Составление многократных форм из отдельных патриц должно производиться с очень большой тщательностью и точностью, чтобы в дальнейшем при печатании на машине для металлографской печати обеспечить точную приводку. Еще один известный способ, согласно которому печатная пластина для металлографской печати изготавливается с использованием указанной пластмассовой формы, представляющей собой многократную патрицу [1]. Сначала пластмассовую пластину покрывают слоем серебра. Затем на посеребрённую поверхность методом электролиза наносят слой меди. После этого пластмассовую пластину отделяют от слоя меди и получают пластину, которая представляет собой многократную медную матрицу с углубленными оттисками. Поверхность такой матрицы между оттисками обрабатывается таким образом, чтобы она была совершенно гладкая и ровная. По этой многократной медной матрице изготавливается никелевая форма в виде многократной никелевой патрицы, а затем никелевая форма - в виде многократной никелевой матрицы, которая является собственной печатной пластиной для металлографской печати и устанавливается на формном цилиндре печатной машины. Эта печатная пластина подвергается окончательной обработке таким образом, чтобы, во-первых, поверхность между оттисками была совершенно гладкой и ровной и, во-вторых, обратная сторона печатной пластины, которая контактирует с формным цилиндром, также была совершенно гладкой и ровной. Чтобы повысить сопротивление печатающей поверхности против истирания, ее покрывают слоем хрома. В основу изобретения поставлена, задача создания способа изготовления первичной многократной формы для получения гальваностереотипов для металлографии и устройства для его осуществления, в которых за счет предварительного нагрева пластины и оригинальной формы исключают различное расширение контактирующи х друг с др угом деталей, что повышает качество изготавливаемой формы и повышение производительности процесса. Поставленная задача решается тем, что в способе изготовления первичной многократной формы для получения гальваностереотипов для металлографии, заключающемся в многократно повторяющейся установке пластмассовой пластины в котировочное положение между оригинальной формой и нагревательной плитой для получения на этой пластине повторяющихся рельефных изображений, пластмассовую пластину устанавливают между оригинальной формой и плоским электродом, установленным на нижней плите, размеры которого совпадают с размерами формы, предварительно нагревают оригинальную форму, после чего осуществляют горячее прессование с последующим охлаждением, при этом нагрев пластмассовой пластины производят токами высокой частоты, а повторное получение на плартине необходимого количества рельефных изображений путем горячего прессования и охлаждения осуществляют после относительного перемещения рельефной формы, плоского электрода и пластмассовой пластины в соответствующее положение, кроме того, горячее прессование пластины производят при разрежении. Устройство для изготовления первичной многократной формы для получения гальваностереотипов для металлографии, содержащее узел прессования, включающий верхнюю и нижнюю горизонтальные плиты, первая из которых снабжена средством для крепления оригинальной формы со средствами для подогрева, механизм их вертикального перемещения и средство крепления пластмассовой пластины, средство крепления пластмассовой пластины выполнено в виде подвижной несущей рамки, при этом нижняя плита снабжена пластинчатым электродом, имеющим размер пластины оригинала, электрически изолированным от нее посредством плиты из диэлектрика и связанным с источником тока высокой частоты, а средство крепления пластмассовой пластины и узел прессования снабжены механизмами, посредством которых осуществляется их взаимно перпендикулярное перемещение в горизонтальной плоскости; кроме того, оно снабжено камерой разрежения, расположенной между оригинальной формой и участком пластмассовой пластины, а также средство для крепления оригинальной формы снабжено элементами нагрева и охлаждения; кроме того, средство для крепления оригинальной формы снабжено горизонтальной плитой с направляющими, формодержателем, цилиндром двойного действия со штоком и крепежными элементами, при этом горизонтальная плита закреплена на нижнем конце штока цилиндра двойного действия, а формодержатель установлен на горизонтальной плите посредством крепежных элементов с возможностью регулировки расстояния между ними; кроме того, нижняя плита снабжена средством охлаждения, установленным между электродом и пластиной из диэлектрика, а также механизм перемещения подвижной несущей рамки выполнен в виде двух кареток, смонтированных с возможностью взаимного перпендикулярного перемещения, кроме того, оно снабжено слоем стекловолокна для обеспечения прессовой посадки электрода, расположенным между пластинчатым электродом и пластмассовой пластиной. На фиг. 1 изображена установка для изготовления многократной формы, вид в перспективе; на фиг. 2 установка, частичный вид сбоку (увеличено); на фиг. 3 - вариант выполнения установки, частичный вид сбоку. Сначала описывается устройство для изготовления многократной формы и затем способ изготовления. Согласно фиг. 1 устройство имеет станину 1, на которой расположены все узлы устройства. Пероая рамка 2, выполненная в виде каретки, смонтирована на станине 1 с возможностью продольного перемещения в горизонтальном направлении по стрелке F2. Внутри рамки 2 с возможностью перемещения по стрелке F3, то есть перпендикулярно направлению движения первой рамки 2, установлена вторая, несущая рамка 3, также выполненная в виде каретки. Несущая рамка 3 служит для расположения пластмассовой пластины 4, которая крепится с помощью фиксаторов За и из которой затем образуется многократная форма с одинаковыми оттисками. Средний участок станины 1, на котором перемещается рамка 2, ниже плоскости перемещения на станине жестко закреплена опора 5, показанная на фиг. 2. На этой опоре 5 располагается изолирующая плита 6, на которой, как показано на фиг. 2, размещается пластинчатый электрод 7, служащий для высокочастотного разогрева пластмассовой пластины 4. Между электродом 7 и изолирующей плитой 6 расположено охлаждающее устройство 8, в котором предпочтительно циркулирует о хлаждающая жидкость, и которая с этой целью снабжена двумя трубопроводами 8а и 8b для подвода и отвода этой жидкости. Над электродом 7 по вертикали находится устройство для фиксации пластин, которое снабжено верхней крепежной панелью 9, которая жестко соединена со станиной 1, например, с помощью четырех наклонных опор 10. На крепежной панели 9 установлен цилиндр 11 двойного действия, шток 12 которого проходит через панель 9 и на своем нижнем конце несет горизонтальную плиту 13, которая снабжена направляющим устройством в виде двух направляюща штанг 14 и 15, которые располагаются параллельно штоку 12 цилиндра 11 и также проходят сквозь верхнюю крепежную панель 9. На этой горизонтальной плите 13 с помощью крепежных элементов 16, представляющих собой четыре винта с гайками 17, подвешен собственно формодержатель 18, который на своей нижней стороне несет оригинальную форму 19 с подлежащим размножению гравированным изображением и расстояние которого от горизонтальной плиты 13 устанавливается с помощью крепежных элементов 16. Формодержатель 18 предпочтительно снабжен устройством для нагрева и охлаждения с помощью циркулирующей вн утри горячей или холодной жидкости, которая по мере необходимости подводится по одному из трубопроводов 18а и 18b, а выводится по другому трубопроводу. Под формодержателем 18 предусмотрена камера 20, в которой создается разрежение. Камера 20 образована сильфоном, верхний конец которого закреплен на кромке формодержателя 18, а нижний конец находится в тесном контакте с пластмассовой пластиной 4. На пульте 21 находятся высокочастотный прибор 22, подключенный к электроду 7, а также различные органы управления, которые позволяют управлять, например, перемещением рамок 2 и 3, выполненных в виде кареток, работой цилиндра 11 с его поршнем, а также включением и выключением высокочастотного прибора. Описанное устройство представляет собой лишь пример выполнения изобретения и допускает много вариантов конструкции, например, в отношении относительной подвижности между пластмассовой пластиной 4 с одной стороны и электродом 7 и оригинальной формой 19, с другой стороны. Вместо того, чтобы перемещать на станине 1 в направлениях элементов 12 и 13 только пластмассовую пластину 4, можно создать такую конструкцию, чтобы все устройство для фиксации форм вместе с цилиндром 11 и оригинальной формой 19, а также с электродом 7 могло перемещаться в одном из горизонтальных направлений по стрелкам F2 или F3, а пластмассовая пластина 4 в этом случае может перемещаться в другом из направлений по стрелкам F2 или F3, либо все устройство с цилиндром 11, оригинальной формой 19 и электродом 7 может перемещаться в обоих направлениях, в то время как пластмассовая пластина 4 закреплена на станине 1 неподвижно. Согласно варианту выполнения между электродом 7 и пластмассовой пластиной 4 может быть предусмотрен расположенный на электроде слой 23 (фиг. 3), например, из стекловолокна, чтобы обеспечить хорошую посадку этого электрода 7 во время прессования. Ниже описывается предлагаемый способ, который осуществляется с помощью выше описанного устройства. Начинают с подготовки оригинальной формы 19 из металла, на которой нанесено подлежащее репродуцированию изображение в виде гофрированных линий и при необходимости точечные участки различной глубины, однако она может представлять собой рельефную форму, на которой репродуцируемое изображение нанесено в виде соответствующи х возвышений. Оригинальная форма 19 крепится на нижней стороне формодержателя 18. Кроме того, готовят пластмассовую пластину 4 из материала, деформируемого горячим прессованием, которая имеет практически те же размеры, что и пластина для металлографской печати. Пластина 4 может быть выполнена из полихлорвинила, известного под торговым названием "Совех". Пластмассовая пластина 4 при поднятом формодержателе 18 располагается в рамке 3, выполненной в виде каретки, и фиксируется регулируемыми крепежными элементами 3а в виде небольших зажимов, которые равномерно зажимают пластину 4 внутри рамки 3. С помощью обеих передвижных рамок 2 и 3 пластмассовую пластину 4 приводят в первое положение, в котором участок пластины, на котором должен получиться первый оттиск 24, находится точно под поднятой оригинальной формой 19 над электродом 7, который имеет приблизительно те же размеры, что и оригинальная форма 19. Для образования первого оттиска на пластмассовой пластине 4 формодержатель 18 сначала опускается с помощью поршня цилиндра 11 настолько, чтобы нижний конец камеры 20, образованной сильфоном, прилегал к пластине 4. С помощью не показанного устройства внутри камеры 20 создают вакуум на уровне приблизительно 80%, после чего гравированную оригинальную форму 19 опускают на пластину 4. Чтобы осуществить горячее прессование, с помощью цилиндра 11 создают давление порядка 20 кг/см 2 на пластмассовой пластине, прилегающей к электроду 7, которое в 5-10 раз ниже давления, создаваемого согласно известному способу. В течение определенного времени, например 15-20 с, на электрод 7 подают высокочастотное напряжение для высокочастотного нагрева пластмассовой пластины 4. Затем электрод 7 отключают и пластину 4 охлаждают в течение 3-4 мин. Пропуская охлаждающую жидкость через устройство 8; точно так же охлаждается оригинальная форма 19 путем пропускания охлаждающей жидкости через формодержатель 18. После того как температура упадет в достаточной степени, в камере 20 восстанавливают нормальное атмосферное давление, и, подняв оригинальную форму 19, отводят ее от пластины 4. Пластину 4 после этого перемещают во второе положение, соответствующее второму оттиску, или в направлении стрелки F2, или в направлении стрелки F3 и производят снова в той же последовательности вышеописанные операции, в результате чего получают· второй оттиск. Эту последовательность операций повторяют до тех пор, пока на пластмассовой пластине 4 не будет получено необходимое количество оттисков, расположенных рядами и столбцами, то есть пока количество и расположение оттисков не будет соответствовать изготавливаемой металлографической печатной пластине. Таким образом, получают первичную многократную форму в виде пластмассовой пластины 4 с соответствующим количеством оттисков. Так как в рассматриваемом примере использовалась гравированная оригинальная форма, то такая многократная форма представляет собой многократную патрицу с выпуклым рельефом. Наоборот, если используется оригинальная форма с выпуклым рельефом, то тем же самым методом, который описан выше, получают многократную матрицу, в виде пластмассовой пластины с оттисками в виде углублений. С помощью полученной таким образом многократной формы известным способом изготавливают соответствующую металлографскую печатную пластину. Прежде чем оригинальную форму 19 привести в соприкосновение с пластмассовой пластиной 4, может быть целесообразным предварительно нагреть или только пластину 4 с помощью высокочастотного нагрева, или пластину 4 и оригинальную форму, 19, при этом в последнем случае в течение нескольких минут пропускают горячую воду через формодержатель 18, прежде чем оригинальную форму 19 опустить на пластмассовую пластину 4. Такой предварительный нагрев позволяет повысить качество оттиска, так как благодаря этому устраняются проблемы, связанные с различным расширением контактирующи х друг с другом дета-лей; различия в расширении могут отрицательно сказаться на качестве оттиска. Вместо того, чтобы для осуществления горячего прессования опускать формодержатепь 18 на пластмассовую пластину 4, может быть создана такая конструкция, при которой формодержатель неподвижен, а электроды 7 со своей подставкой поднимаются для прижатия пластмассовой пластины 4 к оригинальной форме 19. Изобретение не ограничивается описанным примером выполнения, допуская в рамках изобретения многочисленные варианты.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B41N 1/00

Мітки: пристрій, багаторазової, спосіб, одержання, гальваностереотипів, виготовлення, форми, здійснення, первинної, металографії

Код посилання

<a href="https://ua.patents.su/5-5125-sposib-vigotovlennya-pervinno-bagatorazovo-formi-dlya-oderzhannya-galvanostereotipiv-dlya-metalografi-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення первинної багаторазової форми для одержання гальваностереотипів для металографії і пристрій для його здійснення</a>

Попередній патент: Рольна друкарська машина для двостороннього друку, зокрема, банкнотів

Наступний патент: Пристрій для виявлення сторонніх предметів у матеріалі, що збирається сільськогосподарською збиральною машиною

Випадковий патент: Знаряддя для міжрядної обробки просапних культур