Спосіб утилізації металургійних шламів та пилу, що містять цинк

Формула / Реферат

1. Спосіб утилізації металургійних шламів та пилу, що містять цинк, що включає вдування пиловидних складових шихти в плавильний агрегат, розплавлення шихтових матеріалів в реакційній зоні агрегату, відновлення оксидів заліза та цинку вуглецем, перепуск розплавлених матеріалів і технологічних газів через шлаковідстійник, роздільний випуск розплавлених продуктів і газів із шлаковідстійника та уловлювання цинку разом з пилом у газоочисному тракті, який відрізняється тим, що шлам і пил розплавляють у розігрітій до 1350-1750 °С окиснювальній зоні, а одержаний розплав пропускають через відновну зону працюючого за принципом зворотного процесу газогенератора, причому пил, за допомогою повітря або кисню, вдувають безпосередньо в окиснювальну зону, а вологий шлам завантажують до газогенератора зверху попутно з вугіллям.

2. Спосіб за п. 1, який відрізняється тим, що вологу, яка міститься в шламі, та кисень, яким пил вдувають до газогенератора, реформують в генераторний газ додатковою порцією вуглецю, причому маси реагентів, які за одиницю часу вводять у газогенератор, витримують у пропорції МН2О:МО2:МС =1:0,85:1,3.

Текст

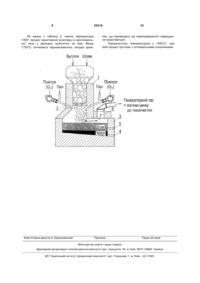

1. Спосіб утилізації металургійних шламів та пилу, що містять цинк, що включає вдування пиловидних складових шихти в плавильний агрегат, розплавлення шихтових матеріалів в реакційній зоні агрегату, відновлення оксидів заліза та цинку вуглецем, перепуск розплавлених матеріалів і технологічних газів через шлаковідстійник, роздільний випуск розплавлених продуктів і газів із шлаковідстійника та уловлювання цинку разом з пилом у газоочисному тракті, який відрізняється тим, що 3 - ступінь відновлення оксидів заліза, які входять до складу пилу та шламів низька, що не дозволяє виділити залізовміщуючу складову зі шлаку, а реалізація сполук заліза лише в якості компонентів шлаку значно зменшує комплексність використання матеріальної складової вихідної сировини. Ознаки, що збігаються з суттєвими ознаками корисної моделі, яка заявляється: - вдування пиловидних складових шихти в плавильний агрегат; - розплавлення шихтових матеріалів в реакційній зоні агрегату з відновленням оксидів заліза та цинку; - перепуск розплавлених матеріалів і технологічних газів через шлаковідстійник з їх розділенням тут і роздільним випуском; - уловлювання цинкпродукту разом з пилом у газоочисному тракті. В рамках способу, описаного в найближчому аналозі, неможливо уникнути глибокого сушіння шламів і здрібнення шихтових матеріалів, використати вологу шихти і кисень оксидів заліза та цинку в якості корисних технологічних реагентів процесу з їх акумулюванням у складі кінцевих продуктів, за рахунок цього зменшити кількість операцій і обладнання для підготовки вихідних матеріалів до утилізації, збільшити комплексність використання матеріального ресурсу сировини і, таким чином, зменшивши капіталоємність та енерговитратність процесу, здешевити спосіб. В основу корисної моделі поставлено задачу удосконалення способу утилізації металургійних шламів та пилу, що містять цинк, в якому шляхом виключення операцій глибокого сушіння шламів і здрібнення шихтових матеріалів та використання вологи шихти і кисню оксидів заліза та цинку в якості технологічних складових комплексного процесу з їх акумулюванням у складі генераторного газу, забезпечується зменшення капіталоємності та енерговитратності процесу і збільшення комплексності використання матеріального ресурсу вихідної сировини, що дозволяє здешевити процес в цілому. Поставлена задача вирішується тим, що в способі утилізації металургійних шламів та пилу, що містять цинк, що включає вдування пиловидних складових шихти у плавильний агрегат, розплавлення шихтових матеріалів в реакційній зоні агрегату з відновленням оксидів заліза та цинку вуглецем, перепуск розплавлених продуктів і газів через шлаковідстійник з роздільним їх випуском та уловлювання цинку разом з пилом у газоочисному тракті, згідно корисної моделі, шлам і пил розплавляють у розігрітій до 1350-1750 С окиснювальній зоні, а одержаний розплав пропускають через відновну зону працюючого по принципу зворотного процесу газогенератора, причому пил за допомогою повітря або кисню вдувають в окислювальну зону безпосередньо, а вологий шлам завантажують в газогенератор зверху попутно з вугіллям. Доцільно вологу, яка міститься в шламі, та кисень, яким пил вдувають до газогенератора, реформувати в генераторний газ додатковою порцією вуглецю, причому маси реагентів, які за 53216 4 одиницю часу вводять до газогенератора, доцільно витримувати у пропорції: МН2О:МО2 :МС =1:0,85:1,3. Приведені вище ознаки складають суть корисної моделі, тому що являються необхідними та достатніми для досягнення технічного результату. Причинно-наслідковий зв'язок ознак, що складають суть корисної моделі, і технічним результатом, що досягається, пояснюється наступним. Технічна сутність корисної моделі пояснюється малюнком 1, на якому: 1 - газогенератор, 2 фурми, 3 - шлаковідстійник, 4-5 - шпурові отвори для металу та шлаку відповідно, 6 - газохід. Шахту газогенератора 1 і шлаковідстійник 3 заповнюють вугіллям і запускають процес у режимі газогенерації, тобто за рахунок вдування повітря через фурми 2 проводять газифікацію вуглецю вугілля з вироблянням генераторрюго газу. Газифікація вуглецю в окислювальній зоні протікає у відповідності до наступних первинних реакцій з виділенням теплоти, МДж/кмоль: С+О2=СО2+407 (1) С+0,5О2=СО+123 (2) СО+0,5О2=СО2+284 (3) У відновній зоні проходить вторинна реакція: СО2+С=2СО-161,5 (4) в результаті якої продуцюється генераторний газ. За рахунок екзотермічних реакцій (1 3) в окислювальній зоні швидко зростає температура. У нашому випадку її регулюють в діапазоні 13501750 С кількістю повітря (кисню), що вдувається. Після стабілізації процесу в режимі вироблення генераторного газу генератор стає спроможним сприймати додаткове енергетичне навантаження, пов'язане з компенсацією теплових витрат на утилізацію металургійних відходів, які тепер можна подавати до газогенератора. При цьому максимально ефективним є використання зворотного процесу газифікації, а не прямого, найбільш поширеного. Зворотній процес відрізняється від прямого тим, що вугілля і газ рухаються у шахті прямотоком, і газ відводять знизу, а не навпаки. У верхній частині шахти, як і при прямому процесі, знаходиться зона підготовки, де шихта підсушується і потім підлягає термічному розкладу. Із зони підготовки шихта потрапляє до зони газифікації, де протікають реакції газоутворення. На відміну від прямого, при зворотному процесі шихта спочатку потрапляє в зону окислювання, а потім - в зону відновлення. Тобто розміщення зон окислювання і відновлення в цьому випадку зворотне розміщенню цих зон при прямому процесі. Це суттєво позначається на якості генераторного газу, оскільки волога шихти і продукти термічного розкладання палива (напівкоксовий газ, смола і т.п.) на відміну від прямого процесу не видаляються із газогенератора у складі виробленого газу, а потрапляють до зони газифікації. Пари смоли і газоподібні вуглеводні, що містяться в напівкоксовому газі, частково спалюються, а незгорілі, під дією високих температур, піддаються глибокому крекінгу. 5 У зоні відновлення водяна пара та діоксид вуглецю, в тому числі і продукти згоряння смоли і напівкоксового газу, відновлюються до CO і Н2. Аналіз приведеного вище стислого опису термохімічних процесів, які відбуваються при виробленні генераторного газу з вугілля, показує, що ці умови якнайкраще відповідають вимогам термовідновної утилізації металургійних шламів та пилу, причому без попередньої їх підготовки. Для цього пил за допомогою повітря або кисню вдувають безпосередньо в окислювальну зону, а вологий шлам завантажують до шахти газогенератора зверху попутно з вугіллям. При цьому, волога шламу прореагує з вуглецем за реакцією С+Н2О=СО+Н2-118,7 (5) і таким чином, будучи використана в якості газифікатора вуглецю, у вигляді Н2 і CO увійде до складу генераторного газу. Кисень, як складова повітря, або як самостійний, без домішок, агент використаний для транспортування пилу, в результаті взаємодії з вуглецем за реакцією (2), реформувавшись у CO, також стає складовою генераторного газу. Щоб не порушувати відрегульований хід газогенераторного процесу, відповідно до маси внесеної зі шламом вологи і маси кисню, що транспортує пил до газогенератора, в останній вносять додаткову порцію вугілля, яка містить масу вуглецю, необхідну за реакціями (2) і (5). При цьому забезпечують також умови термонейтральності, тобто сумарний тепловий ефект вказаних реакцій підтримують рівним нулю. Ця умова виконується, якщо на кожну кмоль вуглецю, що реагує за реакцією (2) одночасно реагує 1,035кмоль вуглецю за реакцією (5). Незалежною складовою в цих розрахунках є волога. У перерахунку на маси реагуючих компонентів умова термонейтральності реакцій (2) і (5) виконується при співвідношенні: МН2О :МО2 :МС =1:0,85:1,3. Таким чином, активні окислювальні компоненти газової фази - Н2О і О2, які супроводжують тверду фазу металургійних відходів і зазвичай гальмують відновний процес, за рахунок додаткової порції вуглецю, реформуються у генераторний газ, збільшуючи його об'єм на виході із газогенератора. Водночас пил і вже вільний від вологи шлам, тобто теж пил, в окислювальній зоні, де підтримується температура 1350-1750 С, розплавляються і у вигляді дрібних крапель опускаються наниз у відновну зону. У відновній зоні оксиди заліза і цинку відновлюються. Відновлення оксидів заліза протікає ступінчасте - від вищого оксиду до металевого заліза: Fe2O3 Fe3O4 FeO FeM Підсумкова реакція цього процесу має вигляд: Fe2О3+3С=2Fe+3CО (6) Теоретично, згідно цієї реакції для отримання 1кг заліза необхідно витратити 0,32кг С і 4,38МДж теплоти. Цинк відновлюється за реакцією: ZnO+C=Zn+CO (7) 53216 6 і у вигляді возгону попутно із генераторним газом направляється до газоочистки, де охолоджується та уловлюється разом із пилом. Для відновлення 1кг цинку потрібно 0,19кг С і 3,5МДж теплоти. Таким чином, відновлення оксидів заліза та цинку забезпечується внесенням до газогенератора одночасно із пилом та шламом необхідної для цього кількості вуглецю. Хімічний склад газогенераторного газу від цього не погіршується, а його кількість збільшується за рахунок кисню оксидів заліза та цинку, який в результаті відновних реакцій, тепер входить до складу CO. Заявлений діапазон температур окислювальної зони обґрунтовується необхідністю створення в цій зоні умов, за яких зольні складові будь-якого вугілля в сукупності з частками пилу та шламів легко розплавляються і одержаний при цьому розплав має хорошу рідкотекучість для подальшого вільного стікання у відновну зону, що в свою чергу є передумовою для безперебійного високопродуктивного процесу. Температура 1750 С є верхньою граничною, при якій шлак, утворений при використанні вугілля з найбільш тугоплавкою золою має в'язкість біля 5-7 Па с, тобто якраз таку, що забезпечує його високу рідкотекучість [Рамбуш Н.Е. Газогенератори M.-JL, 1939р. сі 14-124]. Температура 1350 С є нижньою граничною, нижче якої найвищий оксид заліза Fe2O3 в окислювальній атмосфері не дисоціює до Fe3O4, а створює з оксидом кремнію SiO2 тугоплавкі сполуки, які можуть заблокувати процес стікання розплаву з окислювальної зони у відновну. Відповідно до приведеної вище послідовності дій, які реалізують запропонований спосіб, у газогенератор продуктивністю 2т вугілля за годину, що працює на кисневому дутті, щогодини завантажують 1т вологого доменного шламу і вдувають 1т сталеплавильного пилу. Для газифікації використовують Донецьке вугілля марки Д із вмістом вуглецю С=70%. Хімічний склад пилу і шламів наведено нижче. Хімічний склад пилу, %: Feзaг - 45,4; Fe2O3 - 64,9; CaO - 7,1; MgO - 5,1; MnO2 - 4,0; SiO2 - 3,4; Al2O3 - 4,6; Znзar - 8,5; ZnO 10,59; С - 0,31. Хімічний склад шламу, %: Feзar - 47,3; Fe2O3 - 67,57; SiO2 - 5,83; CaO 3,95; Al2O3 - 2,48; MgO -0,94; Zn3ar - 1,58; ZnO 1,96; С - 3,98; W - 13,29. Виходячи із обумовленого термонейтральністю реакцій (2) і (5), співвідношення мас МН2О :МО2 :МС =1:0,85:1,3 і враховуючи, що вихідною незалежною складовою цього співвідношення є волога, маса якої в даному випадку становить МН2О=132,9кг, отримаємо масу кисню, яку потрібно подати разом із пилом: MО2=113КГ І вуглецю для реформування Н2О і О2 в генераторний газ – МС=172,46кг . Витрати вуглецю на відновні реакції (6) і (7) складаються із витрат на хімічну взаємодію оксидів з вуглецем і витрат на теплове забезпечення цих реакцій. Витрати вуглецю на хімічну взаємодію 7 53216 МСх = 454 0,32 + 473 0,32 + 85 0,19 +15,8 0,19 = 315,79 кг. Витрати вуглецю на теплове забезпечення відновних реакцій визначаються реакцією (2): Мст = (454 4,38): 10,2 + (473 4,38): 10,2 + (85 3,5): 10,2 + (15,8 3,5): 10,2 = 194,95+ 203,11 + 29,16+ 5,42 = 432,64 кг. Для згоряння 432,64кг вуглецю за цією реакцією необхідно подати до газогенератору разом з вуглецем також додатковий кисень: MО2 =432,64 -1,33 = 575,41кг. 8 Таким чином, для забезпечення утилізації 1т шламу і 1т пилу до газогенератора додатково подаються: МС = 172,46 + 315,79 + 432,64 = 920,89кг, МО =113 + 576,85 = 689,85кг. Матеріальний баланс компонентів, що взаємодіють у процесі реалізації запропонованого способу і вироблена в результаті цієї взаємодії продукція, наведено в таблиці 1. При цьому не враховувались інертні зольношлакові складові шихти, хімічна природа яких у процесі термообробки не змінилась. Таблиця 1 Матеріальний баланс компонентів, які взаємодіють у процесі реалізації запропонованого способу Завантажено до газогенератора Компонент Маса, кг Fe2O3, в тому числі: 1325 Feзаг 927 О2 зв'язаний 398 ZnO, в тому числі: 125,5 Znзar 100,8 О2 зв'язаний 24,7 С 920,89 О2 вільний 689,85 Н2О 132,9 Разом: 3194,14 Як видно з таблиці 1, всі матеріальні складові вихідної шихти в результаті використання запропонованого способу трансформувались в корисну продукцію. Окрім традиційно отримуваних металів і шлаку, суттєвою складовою продукції, виробленої в Одержаний генераторний газ складається з 2151,74кг СО і 14,6 кг Н2, мас теплотворну спроможність 11,1МДж/кг, що дозволяє використовувати його в якості ефективного енергоносія в різних теплових схемах і агрегатах. Таким чином, запропонований спосіб дозволяє утилізувати матеріально-енергетичний потенціал Вироблені продукти Найменування Маса, кг Fe 927 Zn 100,8 CO 2151,74 Н2 14,6 Разом: 3194,14 процесі утилізації, є генераторний газ, який акумулював у собі всю вологу вихідної шихти, зв'язаний кисень оксидів заліза та цинку, вільний кисень, що використовувався для транспортування пилу, а також масу і енергетичний потенціал додаткового вуглецю. вихідних матеріалів з ККД близьким до стовідсоткового. Показники, що характеризують запропонований спосіб при характерних значеннях заявленого діапазону температур окислювальної зони, приведені в таблиці 2. Таблиця 2 Показники, що характеризують запропонований спосіб при характерних значеннях заявленого діапазону температур окислювальної зони газогенератора № п/п Температура, °С В’язкість, Па • с 1 1300 40 2 1350 15 3 1550 5 4 1750 4 5 1800 3 Примітка Зольні складові вугілля і мінеральні компоненти відходів утворюють в'язку і малорухливу масу. Процес гальмується Процес переміщення розплавлених і матеріалів донизу у відновну зону протікає повільно Утворено рухливий розплав із шихтових і матеріалів. Процес стікання крапель розплаву у відновну зону йде активно Розплав активно перетікає із окислювальної зони у відновну Розплав в окислювальній зоні рідкотекучий. У відновній зоні починають відновлюватись оксиди кремнію SiO2 9 53216 Як видно з таблиці 2, нижче температури 1350 процес перетікання розплаву із окислювальної зони у відновну практично не йде. Вище 1750 С починають відновлюватись оксиди крем Комп’ютерна верстка А. Крижанівський 10 нію, що призводить до невиправданого підвищення енерговитрат. Пріоритетною температурою є 1550 С, при якій процес протікає з оптимальними показниками. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for utilization of metallurgical slimes and dust containing zinc

Автори англійськоюHorda Viktor Ivanovych

Назва патенту російськоюСпособ утилизации металлургических шламов и пыли, содержащих цинк

Автори російськоюГорда Виктор Иванович

МПК / Мітки

МПК: C22B 7/00

Мітки: шламів, спосіб, утилізації, цинк, металургійних, містять, пилу

Код посилання

<a href="https://ua.patents.su/5-53216-sposib-utilizaci-metalurgijjnikh-shlamiv-ta-pilu-shho-mistyat-cink.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації металургійних шламів та пилу, що містять цинк</a>

Попередній патент: Препарат-вакцина для профілактики вірусних захворювань

Наступний патент: Маска лікувально-оздоровча

Випадковий патент: Ручна осколочна граната