Колосник візка агломераційної або обпалювальної конвеєрної машини

Номер патенту: 53599

Опубліковано: 11.10.2010

Формула / Реферат

1. Колосник рухомого візка агломераційної або обпалювальної конвеєрної машини, що складається із робочої частини з поперечним перерізом у вигляді багатогранника з боковими гранями, які зближуються донизу, та кріпильної частини, що включає замки із зівами для кріплення колосника в підколосникових балках рухомого візка і бічні плоскопаралельні приливки, які виконані у вигляді прямокутних трикутників, який відрізняється тим, що робоча частина колосника подовжена до його загальної довжини, при цьому вона піднята над верхніми кутами бічних плоскопаралельних приливків на відстань, яка рівна або більша за їх сумарну товщину.

2. Колосник за п. 1, який відрізняється тим, що гострий кут при основі прямокутних трикутників бічних приливків рівний або більший за кут природного скосу матеріалу, що термічно оброблюється на конвеєрній машині.

3. Колосник за пп. 1, 2, який відрізняється тим, що опорні грані зіву кріпильної частини колосника виконуються за дугою, величина радіуса якої дорівнює або більша половини товщини відповідних опорних граней.

Текст

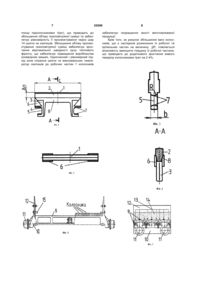

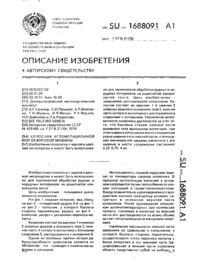

1. Колосник рухомого візка агломераційної або обпалювальної конвеєрної машини, що складається із робочої частини з поперечним перерізом у вигляді багатогранника з боковими гранями, які зближуються донизу, та кріпильної частини, що включає замки із зівами для кріплення колосника в підколосникових балках рухомого візка і бічні плоскопаралельні приливки, які виконані у вигляді прямокутних трикутників, який відрізняється тим, 3 підколосникових балок з розташованими на них голівками колосників виключається із загальної площі живого перерізу колосникових ґрат рухомого візка. Площа живого перерізу колосникових ґрат складає 8-12 %, а площа підколосникових балок 20 – 25 % від загальної площі візка. При наближені зони горіння палива в шарі шихти або теплового фронту обпалювання шару окатишів до підколосникових балок з розташованими на них голівками колосників опір для повітря та газів, що просмоктуються через шар шихти або окатишів, розташованих над зоною підколосникових балок, зростає, а кількість газів та повітря, що просмоктується через цю зону, зменшується. В результаті цього зона максимальних температур, яка створюється при горінні палива шихти або обпалюванні окатишів, до голівотс колосників приходить пізніше, ніж до їх робочої частини, що негативно позначається на якості агломерату або окатишів, а також на довговічності колосників. Крім того, конструкція відомого колосника не вирішує питання збільшення живого перерізу колосникових ґрат конвеєрних машин, а лише сприяє тому, щоб живий переріз візка в процесі роботи конвеєрних машин не зменшувався. Найбільш близьким до пропонуємо робочої моделі за технічною суттю і результату, що досягається, є колосник агломераційної або обпалювальної конвеєрної машини з опуклою робочою поверхнею, яка виконана за дугою із співвідношенням величини зовнішнього радіусу дуги до внутрішнього рівним 1,08... 1,22, при довжині колосника від 300 до 500 мм і товщині перетину робочою частини 20...60 мм [А.С. СССР № 428160, кл. F 27b 21/06, 1975]. Метою винаходу є збільшення площі живого перерізу колосникових ґрат візка конвеєрної машини і довговічності колосників. Колосник працює наступним чином. Робоча частина колосника обмежується з двох кінців голівками для його закріплення в підколосникових балках візків агломераційних або обпалювальних конвеєрних машин. В зоні голівок колосників при завантаженні матеріалу на колосникові грати створюється донний прошарок із окомкованної шихти або окатишів, який захищає голівки колосників від дії високих температур. Часткова ізоляція голівок колосників від дії високих температур сприяє підвищенню їх довговічності. Крім того, така конструкція колосників сприяє поліпшенню самоочищення міжколосникового простору на холостій гілці машини, яка відбувається при зміні в просторі положення колосників в результаті зсуву їх центру тяжіння з подовжньої осі. Площа живого перетину ґрат, набраних з колосників з опуклою робочою частиною, збільшується в порівнянні з плоскими колосниками внаслідок збільшення довжини щілини між ними, що сприяє збільшенню продуктивності машин. Недоліком відомого колосника є незначне збільшення живого . перетину колосникових ґрат із-за недостатньої довжини їх робочої частини та часткове зниження продуктивності конвеєрних машин із-за зменшення товщини шару матеріалу над центральною (опуклою) частиною колосників. Крім того, як і у аналога, замкова частина колосників, 53599 4 що розташована над підколосниковими балками візків агломераційних або обпалювальних конвеєрних машин, виключається із загальної площі живого перерізу колосникових грат, оскільки через шар матеріалу, розташованого безпосередньо над цією зоною, газоповітряна суміш практично не просмоктується. Як і в аналога, площа зони підколосникових балок із розташованими над ними замковими частинами колосників досягає 25-30 % від загальної площі візків агломераційних або обпалювальних конвеєрних машин. При цьому, як і у аналога, значна частина матеріалу, розташованого над цією зоною (донний прошарок), після спікання або випалення матеріалу виділяється при грохотінні як брак, який направляється для повторного використання в технологічному процесі. Слід також відзначити, що самоочищення колосникових ґрат на холостій гілці конвеєрної машини залежить в першу чергу від ваги колосника, а не від його конструкції. Із збільшенням ваги колосника самоочищення колосникових ґрат покращується, із зменшенням -погіршується. Спроби збільшення живого перерізу колосникових ґрат за рахунок зменшення товщини колосників не дали очікуваного результату - із зменшенням їх ваги колосники втрачали рухомість и переставали самоочищуватися. Оптимальна вага колосника 5-6 кг [Мартыненко В. А. Агломерация, М, Металлургия, 1977, 60с]. У виробничих умовах при товщині робочої частини колосника 40 мм (вага 4,5- 5,0 кг) живий переріз колосникових ґрат досягає 10 %, при товщині робочої частини колосника 50 мм (вага 5,5- 6,5 кг) - живий переріз колосникових ґрат складає 8 %. Метою пропонованого колосника візка агломераційної або обпалювальної конвеєрної машини є підвищення продуктивності конвеєрних машин за рахунок збільшення живого перерізу колосникових ґрат (без зменшення товщини колосників) за рахунок збільшення довжини його робочої частини (а відповідно і довжини щілини між сусідніми колосниками), а також підвищення довговічності колосників шляхом винесення їх кріпильних частин із зони безпосереднього контакту із термічно оброблюваним матеріалом. Вказана мета досягається тим, що у колосника рухомого візка агломераційної або обпалювальної конвеєрної машини, що складається із робочої частини з поперечним перерізом у вигляді багатогранника з боковими гранями, які зближуються донизу, та кріпильної частини, що включає замки із зівами для кріплення колосника в підколосникових балках візка і бічні плоскопаралельні приливи, які виконані у вигляді прямокутних трикутників, робоча частина колосника подовжена до його загальної довжини, при цьому вона піднята над верхніми кутами бічних плоскопаралельних приливів на відстань, яка рівна або більша за їх сумарну товщину. При цьому гострий кут при основі прямокутних трикутників бічних приливів рівний або більший кута природного відкосу матеріалу, що термічно оброблюється на конвеєрній машині, а опорні грані зіву кріпильної частини колосника виконуються за дугою, величина радіуса якої дорів 5 нює або більша половини товщини відповідних опорних граней. На фіг. 1 показано загальний вигляд пропонованого колосника, на фіг. 2 - вид зверху на колосник, на фіг. З - вид зліва на колосник, на фіг. 4 поперечний розріз колосника, на фіг. 5 - головний вид креслення рухомого візка агломераційної або обпалювальної конвеєрної машини в підколосникових балках якого установлені пропоновані колосники, на фіг. 6 - вид зверху на рухомий візок агломераційної або обпалювальної конвеєрної машини, на фіг. 7 - поперечний розріз візка агломераційної або обпалювальної конвеєрної машини з пропонованими колосниками. Колосник (фіг. 1) складається з робочої частини 1 з поперечним перерізом у вигляді багатогранника з бічними гранями 2, які зближуються донизу, уздовж якої в процесі роботи конвеєрної машини просмоктуються повітря і гази; кріпильної частини 3, що включає замки 4 із зівами 5 для кріплення колосника в підколосникових балках рухомого візка і бічні плоскопаралельні приливи 6, які виконані у вигляді прямокутних трикутників. Опорні грані 7 зіву 5 кріпильної частини колосника виконуються за дугою, величина радіуса R якої дорівнює або більша половини товщини відповідних опорних граней b. Бічні плоскопаралельні приливи 6 виконані у вигляді прямокутних трикутників, катетами яких служать торцеві частини колосника і верхні грані 7 зіву 5 кріпильної частині 4 колосника. Бічні грані 2 верхньої (робочою) частини колосника піднято над верхніми кутами бічних приливів 6 на величину H і виконуються плоскопаралельними, а грані нижньої частини 8 колосника виконуються таким, що звужується до низу. Така форма кінцевого перерізу колосника має мінімальне значення коефіцієнту гідравлічного опору - 0,43 [Новак СБ., Гармаш Н.М. и др. Теория и практика управления агломерационным процессом. - Кривой Рог, 2006, стр. 289] і забезпечує рівномірний рух газового потоку уздовж його бічних граней 2 і 8, що сприяє їх рівномірному спрацюванню і приводить до збільшення терміну служби колосників. Виконання верхньої і нижньої опорних (торцевих) частин 7 зіву 5 кріпильної частини 4 колосники за дугою забезпечує самоустановлення колосників як на робочій, так і на холостій гілці конвеєрної машини за рахунок мінімальної площі торкання до поверхні підколосникової балки 9 (див. фіг. 5-6). Це усуває затискання колосників в будь-якому положенні і забезпечує надійне очищення колосників від налиплого матеріалу. Із зменшенням радіусу дуги R торцевих частин 7 зіву 5 колосника ефективність самоочищення колосників збільшується. Мінімальне значення радіуса R дорівнює половині товщини b торцевих граней 7 (коли товщина грані 7 дорівнює діаметру закруглення). Зіви 5 замків 4 колосника використовуються для його кріплення в Т або Г - подібні підколосникові балки 9 візків 10 конвеєрних машин з ходовими роликами 11 і бортами 12. При цьому сусідні колосники контактують між собою бічними приливами 6, забезпечуючи задану (порядку 6-8 мм) величину робочих зазорів, сумарна площа яких визначає живий переріз коло 53599 6 сникових ґрат. Робочі зазори колосникових ґрат, створених колосниками пропонованій конструкції, продовжуються і над підколосниковими балками 9 із-за того, що робоча частина 1 колосників дорівнює їх загальній довжині L і знаходиться вище за верхній зріз підколосникових балок 9 на величину висоти бічних приливів 6 плюс висота H . Мінімальне значення величини АН дорівнює сумарній товщині двох бічних приливів 6 (або ширині робочого зазору між сусідніми колосниками), що забезпечує ефективне проходження газоповітряного потоку 13 уздовж крайніх частин колосників. Із збільшенням величини H ефективність просмоктування газоповітряного потоку 13 через шар матеріалу 14, що знаходиться над підколосниковими балками 9, збільшується. Рівномірне проходження газоповітряного потоку 13 по всій площі колосникових ґрат сприяє підвищенню довговічності колосників в процесі їх експлуатації, так як робоча частина / колосників прогрівається рівномірно, а замкова частина 3 захищена від прямого контакту з термічно оброблюваним матеріалом 14. При переході візків на холосту частину конвеєрної машини колосники переміщуються в вертикальній площині до контакту із нижньою частиною опорних граней 7 із підколосниковими балами 9. Виконання опорних частин зіву 5 замка 4 колосника за дугою, радіус якої дорівнює або більший половині товщини b опорних частин зіву 5 полегшує самоустановлення колосників при переходах рухомого візка із робочої гілки машини на холосту і з холостої на робочу. Завдяки мінімальній площі контакту опорної частини 7 зіва 5 з поверхнею підколосникової балки 9 виключається защемлення колосників і забезпечується їх надійне очищування від налиплого матеріалу. Колосники (див. фіг. 5-6), розташовані уздовж бортів 12 візків 10 утримуються від випадання на холостій гілці конвеєрної машини стопорними планками 15. Колосник рухомого візка агломераційної або обпалювальної конвеєрної машини працює наступним чином. Шихта або о кати ш і завантажуються на колосникові грати з рухомого візка 10 шаром матеріалу 14 і піддаються високотемпературній обробці присмоктуванням через шар 14 газоповітряної суміші. Потік газоповітряної суміші обтікає бокові поверхні робочої частини колосників, так як тут існує мінімальний опір живого перерізу ґрат. Крім того, із-за того, що між робочою частиною колосника і приливами 6 є вільний простір висотою H Н газоповітряна суміш просмоктується через шар 14 шихти чи окатишів, обтікаючи зони підколосникових балок 9 з розташованими на них кріпильною 3 частиною колосника з боковими приливами 6. Виконання приливів у вигляді прямокутного трикутника, в якому кут між нижнім катетом і гіпотенузою трикутника рівний чи більший кута природного скосу оброблюваного матеріалу виключає його налипання на похилій площині приливу та потрапляння матеріалу на під колосникові балки 9. Таким чином, запропоновані колосники забезпечують збільшення площі живого перерізу колосникових ґрат не менш як на площу, яку займають підколосникові балки 9 (до 25 % від загальної 7 площі підколосникових ґрат), що приводить до збільшення об'єму газоповітряної суміші та забезпечує рівномірність її просмоктування через шар 14 шихти чи окатишів. Збільшення об'єму просмоктування газоповітряної суміші забезпечує зростання вертикальної швидкості руху теплового фронту, що забезпечує підвищення виробництва конвеєрних машин. Одночасний і рівномірний підхід зони спікання шихти чи максимальних температур окатишів до робочих частин 1 колосників 53599 8 забезпечує покращення якості виготовлюваної продукції. Крім того, за рахунок збільшення ваги колосників, що є наслідком рознесення їх робочої та кріпильних частин на величину H , з'являється можливість зменшити товщину їх робочої частини, що приводить до додаткового зростання живого перерізу колосникових ґрат на 2-4%. 9 Комп’ютерна верстка Г. Паяльніков 53599 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFire-bar of car of sintering or travelling grate machine

Автори англійськоюRud Yurii Saveliiovych, Kucher Vasyl Hryhorovych

Назва патенту російськоюКолосник тележки агломерационной или обжиговой конвейерной машины

Автори російськоюРудь Юрий Савельевич, Кучер Василий Григорьевич

МПК / Мітки

МПК: F27B 21/00

Мітки: машини, агломераційної, колосник, обпалювальної, конвеєрної, візка

Код посилання

<a href="https://ua.patents.su/5-53599-kolosnik-vizka-aglomeracijjno-abo-obpalyuvalno-konveehrno-mashini.html" target="_blank" rel="follow" title="База патентів України">Колосник візка агломераційної або обпалювальної конвеєрної машини</a>

Попередній патент: Спосіб дешламації рудної сировини

Наступний патент: Спосіб вирощування ярої твердої пшениці на темно-каштановому ґрунті без зрошення в південному степу україни

Випадковий патент: Спрощена локальна маршрутизація