Установка для циркуляційного піролізу інфікованих медичних відходів

Номер патенту: 55723

Опубліковано: 27.12.2010

Автори: Рижков Сергій Сергійович, Маркіна Людмила Миколаївна, Рудюк Микола Васильович

Формула / Реферат

Установка для циркуляційного піролізу інфікованих медичних відходів, яка містить реактор, систему обігріву реактора, що включає камеру згорання з пальником для палива, додатковим пальником та димохід, пристрій для відводу піролізних газів, конденсатор та розподільчу місткість, яка відрізняється тим, що конденсатор, виконаний у вигляді багатоконтурної циркуляційної системи парогазової суміші, складається із трьох герметично з'єднаних між собою місткостей, нижня місткість конденсатора з'єднана з пристроєм для відводу піролізних газів, який виконаний у вигляді двох вертикальних газопроводів, вмонтованих на боковій поверхні реактора, а в середні частини їх вмонтовано горизонтальний розподільчий циліндр, при цьому середня місткість конденсатора виконана у вигляді трубчатого теплообмінника з системою повітряного охолодження вентилятором, вхід якого з'єднаний повітропроводом із забірником повітря, розташованим над реактором, а вихід вентилятора з'єднаний з ежекторним пристроєм, який розташований по периметру димоходу, верхня місткість оснащена ребристим теплообмінником з камерою водяного охолодження і з'єднана газоходом з розподільчою місткістю, при цьому додатковий пальник розташований в камері згорання під реактором і з'єднаний через іскрогасник з верхньою частиною розподільчої місткості, яка виконана у вигляді циліндра, охопленого циліндричною камерою водяного охолодження, крім того в верхню частину розподільчої місткості вмонтовано запобіжний клапан, вихід якого з'єднаний з ежекторним пристроєм димоходу.

Текст

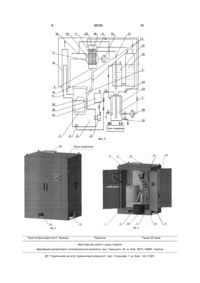

Установка для циркуляційного піролізу інфікованих медичних відходів, яка містить реактор, систему обігріву реактора, що включає камеру згорання з пальником для палива, додатковим пальником та димохід, пристрій для відводу піролізних газів, конденсатор та розподільчу місткість, яка відрізняється тим, що конденсатор, виконаний у вигляді багатоконтурної циркуляційної системи парогазової суміші, складається із трьох герметично з'єднаних між собою місткостей, нижня місткість конденсатора з'єднана з U 2 (19) 1 3 - димохід. Причини, які перешкоджають отриманню потрібного технічного результату: Відома установка передбачає первинний піроліз та одноступеневе охолодження парогазової суміші, що не дозволяє досягти потрібної глибини та рівня термічного розкладу високомолекулярних складових компонентів, та знезараження різних мікробів, які знаходяться в інфікованих медичних відходах, що не забезпечує їх повного обеззаражування. Найбільш близькою за технічною суттю до установки, що заявляється, є «Установка для утилізації інфікованих медичних шприців», патент України №58616 МПК7, кл. F23G5/027, опубл. 15.08.2003, Бюл.№8. 2003р. яка має реактор, систему обігріву реактора, яка включає камеру спалювання з пальником для палива, пристрій для відводу піролізних газів, що включає конденсатор і розподільчу місткість, верхня частина якої з'єднана з камерою спалювання, резервуар для палива, який розміщений у відсіку димоходу і сполучений з нижньою частиною розподільчої місткості, додатковим пальником, виконаним у вигляді кільця, яке охоплює пальник для палива і з'єднане з верхньою частиною розподільчої ємності, повітропроводом, який сполучає відсік димоходу з пальником для палива і системами управління нагрівом реактора та прокачування гарячого повітря через відсік димоходу. Резервуар для палива сполучений з пальником для палива за допомогою двох паралельно розміщених у повітропроводі засувок, одна з них обладнана електромагнітним приводом, а у верхній та нижній частинах відсіку димоходу розташовані шибери. Ознаки, які збігаються з суттєвими ознаками запропонованої установки: - реактор; - система обігріву реактора, яка включає камеру спалювання з пальником для палива; - додатковий пальник; - димохід. - пристрій для відводу піролізних газів; - конденсатор; - розподільча місткість; Причини, які перешкоджають отриманню потрібного технічного результату: Відома установка не передбачає повного знешкодження патогенних мікробів, які присутні в медичних відходах, що не забезпечує повного їх знезараження. Крім цього, конструкція даної установки дуже складна і громіздка, що потребує високої кваліфікації обслуговуючого персоналу, а відсутність системи охолодження в контурі розподільчої місткості обмежує кількість робочих циклів за одиницю часу, наприклад до одного за 8 годин. В основу запропонованої корисної моделі поставлено задачу удосконалити установку для циркуляційного піролізу інфікованих медичних відходів, в якій введення нових конструктивних елементів дозволить забезпечити повний розклад патогенних мікробів за рахунок циркуляції важких фракцій паро газової суміші полімерних 55723 4 компонентів інфікованих відходів між запропонованою конструкцією конденсатора і реактором, таким чином тяжкі фракції полімерів разом з мікробами багаторазово нагріваються до температури 600-800°С, а потім охолоджуються до температури 100-120°С і у вигляді рідкої фракції уже більш легких полімерів стікають знову в реактор, де вони знову нагріваються до 600-800°С і так багато разів, до одержання на виході знезараженого твердого залишку і легких рідких фракцій за характеристиками порівняних до дизельного палива, які в подальшому використовується для нагріву реактора і організації повторного процесу циркуляційного піролізу нової партії інфікованих відходів. Суть корисної моделі полягає в тому, що установка для циркуляційного піролізу інфікованих медичних відходів, яка містить реактор, систему обігріву реактора, що включає камеру спалювання з пальником для палива, додатковим пальником та димохід, пристрій для відводу піролізних газів, конденсатор та розподільчу місткість, згідно з пропозицією, конденсатор, виконаний у вигляді багатоконтурної циркуляційної системи парогазової суміші, який складається із трьох герметично з'єднаних між собою місткостей, нижня місткість конденсатора з'єднана з пристроєм для відводу піролізних газів, який виконаний у вигляді двох вертикальних газопроводів, вмонтованих на боковій поверхні реактора, а в середні частини їх вмонтовано горизонтальний розподільчий циліндр, при цьому середня місткість конденсатора виконана у вигляді трубчатого теплообмінника з системою повітряного охолодження вентилятором, вхід якого з'єднаний повітропроводом із збірником повітря, розташованим над реактором, а вихід вентилятора з'єднаний з ежекторним пристроєм, який розташований по периметру димоходу, верхня місткість споряджена ребристим теплообмінником з камерою водяного охолодження і з'єднана газоходом з розподільчою місткістю, при цьому додатковий пальник розташований в камері згорання під реактором і з'єднаний через іскрогасник з верхньою частиною розподільчої місткості, яка виконана у вигляді циліндра, охопленого циліндричною камерою водяного охолодження, крім того, в верхню частину розподільчої місткості вмонтовано запобіжний клапан, вихід якого з'єднаний з ежекторним пристроєм димоходу. Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками запропонованої конструкції та досягнутим технічним результатом, слід визначити наступне: Ознаки: «...конденсатор, виконаний у вигляді багатоконтурної циркуляційної системи парогазової суміші, який складається із трьох герметично з'єднаних між собою місткостей, нижня місткість конденсатора з'єднана з пристроєм для відводу піролізних газів, який виконаний у вигляді двох вертикальних газопроводів, вмонтованих на боковій поверхні реактора, а в середні частини їх вмонтовано горизонтальний розподільчий циліндр, при цьому середня місткість конденсатора виконана у вигляді трубчатого теплообмінника з 5 системою повітряного охолодження вентилятором, верхня місткість споряджена ребристим теплообмінником з камерою водяного охолодження і з'єднана газоходом з розподільчою місткістю...», які дозволяють забезпечити по-перше, ефективне охолодження тяжких фракцій первинної гарячої парогазової суміші і перехід їх в рідку фракцію в місткостях, по-друге, подальше повернення тяжких рідких фракцій знову в реактор для повторного розкладу і утворення уже вторинної парогазової суміші, яка знову проходить через конденсатор, і важкі фракції, які ще не перейшли в розряд легких, знову повертаються в реактор, таким чином процес циркуляції між реактором і конденсатором проходить до тих пір, поки всі високомолекулярні компоненти відходів не перейдуть у низькомолекулярні, при цьому відходи проходять повне знезараження. Виконання пристрою для відводу піролізних газів із реактора у вигляді двох вертикальних газопроводів з розподільчим циліндром забезпечує розподіл двох потоків: потік парогазової суміші, яка піднімається в конденсатор, і потік важкої рідкої фракції, яка опускається в реактор із конденсатора Ознаки: «...вхід вентилятора з'єднаний повітропроводом із збірником повітря, розташованим над реактором, а вихід вентилятора з'єднаний з ежекторним пристроєм, який розташований по периметру димоходу...», які дозволяють забезпечити, по-перше, поступове охолодження високотемпературної парогазової суміші, за рахунок повітряного охолодження в середній місткості конденсатора, а потім водяне - в верхній місткості, таким чином утворюється циркуляція важких фракцій парогазової суміші, утвореної при термічному розкладі медичних відходів, по-друге, забір вентилятором повітря над реактором виключає розповсюдження будь-яких запахів у робочому приміщенні, по-третє, вихід повітря із вентилятора в ежекторний пристрій, який розташований по периметру димоходу, з однієї сторони зменшує нагрів димоходу гарячими димовими газами, а з другої - створює додаткову тягу димових газів, що виключає необхідність установки додаткового димососу. Ознаки: «...додатковий пальник розташований в камері згорання під реактором і з'єднаний через іскрогасник з верхньою частиною розподільчої місткості...», які дозволяють забезпечити, по-перше, ефективний нагрів реактора за допомогою спалювання піролізних газів, по-друге, спалювання проходить при температурі 11001200°С, що сприяє повному знешкодженню всіх мікробів і других токсичних продуктів. Проходження піролізних газів через іскрогасник задовольняє всім вимогам взривопожаробезопасності, а умови спалювання піролізних газів в запропонованій установці забезпечують всім вимогам по екологічній безпеці по шкідливих викидах. Ознаки: «...розподільча місткість виконана у вигляді циліндра, охопленого циліндричною камерою водяного охолодження, в верхню частину розподільчої місткості вмонтовано запобіжний 55723 6 клапан, вихід якого з'єднаний з ежекторним пристроєм димоходу.», які дозволяють забезпечити охолодження легких фракцій парогазової суміші до температури навколишнього середовища і відповідно повної конденсації легких рідких фракцій і збір їх в розподільчій місткості. А запобіжний клапан виключає збільшення тиску в реакторі більше ніж допустима величина 1,25Рн - номінального тиску. З'єднання виходу клапана з ежекторним пристроєм забезпечує вимогам по екологічній безпеці по шкідливих викидах. Таким чином, сукупність істотних ознак дозволить в екологічно безпечному режимі забезпечити повний розклад важких компонентів парогазової суміші, яка утворюється при термічному розкладі високомолекулярних полімерних компонентів медичних відходів за рахунок циркуляції важких фракцій парогазової суміші полімерних і інших органічних компонентів інфікованих відходів. В результаті забезпечується знищення всіх патогенних мікробів і повне знезараження медичних відходів. Суть корисної моделі пояснюється рисунками: на Фіг.1 Структурна схема установки; на Фіг.2 Зовнішній вигляд пілотної установки; на Фіг.3 Установка з відкритими дверима, знятою кришкою реактора і видаленим із реактора кошиком, для медичних відходів. Установка для циркуляційного піролізу інфікованих медичних відходів (Фіг.1, 2, 3), яка містить реакторі, систему обігріву реактора, що включає камеру спалювання 2 з пальником для палива 3 та додатковим пальником 4, пристрій 5, для відводу піролізних газів, конденсатор 6, розподільчу місткість 7 і димохід 8. Конденсатор 6 виконаний у вигляді багатоконтурної циркуляційної системи парогазової суміші, який складається із трьох герметично з'єднаних між собою місткостей 9,10,11, нижня місткість конденсатора з'єднана з пристроєм 5 для відводу піролізних газів, який виконаний у вигляді двох вертикальних газопроводів 12 та 13 (Фіг.3), нижня частина яких з'єднана з боковою поверхнею реактора 1, а верхня з нижньою місткістю 9 конденсатора 6. В середніх частинах газопроводів 12 і 13 вмонтовано горизонтальний розподільчий циліндр 14. Середня місткість 10 конденсатора 6 виконана у вигляді трубчатого теплообмінника з системою повітряного охолодження вентилятором 15. Вхід вентилятора 15 з'єднаний повітропроводом із збірником повітря 16, розташованим над реактором 1, а його вихід 17 з'єднаний з ежекторним пристроєм 18, який розташований по периметру димоходу 8. Верхня місткість 11 споряджена ребристим теплообмінником 19, з камерою 20 водяного охолодження і з'єднана газоходом 21 з розподільчою місткістю 7. При цьому, додатковий пальник 4 розташований в камері згорання 2 під реактором 1 і з'єднаний через іскрогасник 22 з верхньою частиною розподільчої місткості 7, яка виконана у вигляді циліндра охопленого циліндричною камерою 23 водяного охолодження. В верхній частині розподільчої місткості 7 вмонтований запобіжний клапан 24, вихід якого з'єднаний з ежекторним 7 пристроєм 18 димоходу 8. В реакторі 1 установлений загрузочний кошик 25. Пальник 3 споряджений баком 26 з дизельним паливом, що забезпечує стабільну роботу пальника. Система водяного охолодження складається з двох баків 27 і 28, камери 23 водяного охолодження і водяного насоса 29. Видалення рідкого палива з розподільчої місткості 7 забезпечується через кран 30. Установка для циркуляційного піролізу інфікованих медичних відходів працює наступним чином: Виймають кошик 25 із реактора 1 і наповнюють його інфікованими медичними відходами, в тому числі і полімерними корпусами шприців з голками, закритими ковпачками, потім установлюють цей кошик у реактор і додатково заповнюють реактор до рівня кришки вказаними відходами, після чого реактор герметизують кришкою. Заповнюють бак 26 раніше напрацьованим паливом. В разі відсутності такого для запуску головного пальника 3 використовують дизельне паливо. При роботі пальника 3 гарячі димові гази останнього нагрівають корпус реактора, а далі через димохід 8 виходять в навколишнє середовище. Відповідно в середині реактора температура підвищується до 600-800°С. При даній температурі всі органічні відходи починають розкладатися з утворенням парогазової суміші (ПГС), температура якої досягає 450°С. При цьому в реакторі збільшується тиск, за рахунок його ПГС піднімається по пристрою 5, для відводу піролізних газів із реактора і потрапляє в конденсатор 6. В нижній місткості 9 конденсатора 6 ПГС рівномірно розподіляється по всій площі, при цьому температура її знижується до 350°С, всі важкі фракції з температурою конденсації вище 350°С конденсуються і у вигляді рідкої фракції самостійно стікають назад у реактор. Оскільки в нижній місткості конденсатора 6 розташовані два газопроводи 12 і 13, то це забезпечує розділення потоків ПГС яка піднімається в конденсатор 6 по одному газопроводу 12, а рідкі фракції які відповідно опускаються назад у реактор по другому газопроводу 13. Горизонтальний розподільчий циліндр 14 також остаточно забезпечує розподіл газоподібної і рідкої фракцій відповідно по своїх каналах. Далі та частина ПГС, яка залишилася після конденсації в місткості 9 поступає в середню місткість 10 конденсатора 6, яка виконана у вигляді трубчатого теплообмінника з системою повітряного охолодження вентилятором 15. Повітря, яке пройшло через теплообмінник, охолоджує його і поступає в ежекторний пристрій 18, який розташований по периметру димоходу 8, що забезпечує, no-перше, додаткову тягу димових газів, по-друге, за рахунок введення додаткового об'єму повітря в димові гази зменшує в них концентрацію шкідливих домішок. При проходженні ПГС через теплообмінник температура її знижується до 250°С, при цьому всі важкі фракції з те 55723 8 мпературою конденсації вище 250°С конденсуються і у вигляді рідкої фракції також самостійно стікають назад у реактор. Та частина ПГС, яка залишилася після конденсації в місткості 10 поступає в верхню місткість 11 конденсатора 6, яка має камеру 20 водяного охолодження, що забезпечує зниження температури ПГС до 150°С, також спонукає конденсації чергової порції важких фракцій з температурою конденсації вище 250°С, далі тяжка рідка фракція також самостійно стікає назад у реактор. Таким чином, послідовна багаторазова конденсація ПГС в конденсаторі і випаровування важких рідких фракцій у гарячому реакторі забезпечує послідовне зниження молекулярної маси високомолекулярних компонентів органічних відходів і забезпечує їх глибоке розкладання, в результаті знижується токсичність самих компонентів, при цьому забезпечується знищення всіх патогенних мікробів і повне обеззараження медичних відходів. Частина ПГС, яка залишилася містить низькомолекулярні компоненти і далі через газохід 21 поступає в розподільчу місткість 7, де вона охолоджується до температури 20-35°С, що забезпечує конденсацію легкої рідкої фракції, яка за своїми фізичними характеристиками відповідає дизельному паливу і яка накопичується в нижній частині розподільчої місткості 7, а в верхній її частині накопичується піролізний газ, який поступає через іскрогасник 22 по трубопроводу на додатковий пальник 4, розташований в камері згорання 2. Весь піролізний газ спалюється на додатковому пальнику, забезпечуючи додатковий нагрів реактора. Видалення рідкого палива з розподільчої місткості 7 забезпечується через кран 30, одержане рідке паливо використовується в головному пальнику 3 при наступному циклі знешкодження інфікованих медичних відходів. Фактором закінчення процесу піролізу і відповідно закінчення процесу повного знешкодження інфікованих медичних відходів є закінчення горіння піролізного газу на додатковому пальнику 4. Після чого, відключають установку від електричного струму до повного охолодження реактора. Потім відкривають кришку реактора, виймають кошик 25 із знешкодженими голками та залишками вуглецю, що залишився після розкладання органіки, і висипають їх в окрему місткість, потім процес повторюють. Запропонована конструкція установки для циркуляційного піролізу інфікованих медичних відходів дозволить в екологічно безпечному режимі забезпечити повний розклад токсичних важких компонентів парогазової суміші, яка утворюється при термічному розкладі високомолекулярних полімерних компонентів медичних відходів за рахунок циркуляції важких фракцій парогазової суміші полімерних і других органічних компонентів інфікованих відходів, при цьому забезпечується знищення всіх патогенних мікробів і повне знезараження медичних відходів. 9 Комп’ютерна верстка Н. Лиcенко 55723 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for circulation thermal decomposition of infected medical wastes

Автори англійськоюMarkina Liudmyla Mykolaivna, Ryzhkov Serhii Sehiiovych, Rudiuk Mykola Vasyliovych

Назва патенту російськоюУстановка для циркуляционного пиролиза инфицированных медицинских отходов

Автори російськоюМаркина Людмила Николаевна, Рыжков Сергей Сергеевич, Рудюк Николай Васильевич

МПК / Мітки

МПК: F23G 5/027

Мітки: піролізу, відходів, установка, циркуляційного, інфікованих, медичних

Код посилання

<a href="https://ua.patents.su/5-55723-ustanovka-dlya-cirkulyacijjnogo-pirolizu-infikovanikh-medichnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Установка для циркуляційного піролізу інфікованих медичних відходів</a>

Попередній патент: Установка для безперервного піролізу твердих органічних відходів

Наступний патент: Спосіб лікування медіальних переломів шийки стегнової кістки

Випадковий патент: Спосіб лікування післяопераційних ран слизової оболонки рота