Установка для сухого піролізу відходів

Формула / Реферат

Установка для сухого піролізу відходів, що містить реактор піролізу з камерою спалювання, завантажувальний бункер, теплообмінник і патрубки для підведення повітря до теплообмінника, яка відрізняється тим, що реактор, розміщений у футеровому корпусі, розділений на декілька взаємозалежних горизонтально розташованих секцій, відходи переміщаються укріпленими на штангах шкребками, а наприкінці секцій знаходяться вертикальні канали, піролізний газ відбирається з середньої секції, топковий пристрій розташовано під останньою секцією, відходи подаються в реактор шнековим живильником, який крім того змішує в'язкі та тверді відходи в різних пропорціях.

Текст

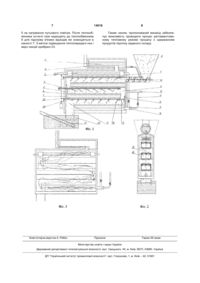

Установка для сухого піролізу відходів, що містить реактор піролізу з камерою спалювання, завантажувальний бункер, теплообмінник і патрубки для підведення повітря до теплообмінника, яка 3 ній частині реторти. А при збільшенні діаметрової реторти розходження між температурами осьовою і периферійною зонами збільшується і може досягти більш 400°С. Найближчим аналогом заявленої корисної моделі є установка для піролізу [Установка для сухого піролізу відходів патент України №4074 бюл. №12, 2004]. Установка має реактор, який розташовано у футерованим корпусі, розділений на декілька взаємозалежних горизонтально розташованих секцій. Переміщення матеріалів у секції відбувається укріпленими на штанзі шкребками. Штанга робить зворотно-поступальний рух, а шкребки при русі вперед пересувають матеріал, при русі назад відклоняються, сковзаючи по матеріалі. У першій секції відбувається сушіння матеріалу і його підготовка до наступного піролізу. Наприкінці першої секції знаходиться вертикальний канал зі шлюзовим пристроєм для запобігання змішування газу і пару. Через шлюз матеріал попадає в другу секцію, де відбувається аналогічне пересування матеріалу, але починається процес його піролізного розкладання. Наступні секції вільно з'єднані вертикальними каналами. Піролізний газ виділяється з другої секції, а з першої - пар. Твердий залишок наприкінці останньої секції висипається в бункергаситель, де він накопичується і в міру необхідності віддаляється. Над першою секцією знаходиться теплообмінник для підігріву повітряного дуття газами, що відходять. Температурний режим процесу забезпечується горінням будь-якого палива, топковий пристрій розташовується гід останньою секцією. Полум'я, піднімаючись нагору між футерованими стінками кожуха, передає тепло секціям. Гаряче повітря для горіння надходить з теплообмінника. Ознаки найближчому аналогові, що збігаються з істотними ознаками запропонованої корисної моделі: 1. Футерований корпус. 2. Металевий реактор що розміщений в корпусі з зазором. 3. Пристрій для подачі газу-теплоносія в корпус. 4. Патрубок для відводу продуктів пролізу. 5. Патрубок для відводу газів, що відходять. 6. Гідро затвор. 7. Приємний бункер для твердих відходів. 8. Реактор, який розташовано горизонтально. 9. Реактор поділений на секції. 10. Пристосування для пересування відходів у реактор. 11. Теплообмінник. Відмінними от прототипу істотними ознаками корисної моделі є: 1. Для гомогенної подачі відходів установка обладнана шнековим живильником; 2. Установка обладнана ємністю для рідких та в'язких відходів, що має можливість обігріватися відхідними газами; 3. Пар що утворився в верхній секції подається в секцію з вуглецевим залишком; 4. Вертикальні канали обладнані заслінкою на шарніру. 14018 4 Сукупність істотних властивостей корисної моделі є необхідною і достатньою для усіх випадків, на які поширюється область використання корисної мьоделі. Між істотними ознаками винаходу і технічним результатом - удосконалення установки для здійснення безперервного процесу піролізу суміші твердих і пастоподібних вуглеводних матеріалів, у якій за рахунок зміни конструкції забезпечується можливість подачі гомогенної суміші відходів різного складу із заданим співвідношенням компонентів, підвищення виходу газоподібних продуктів піролізу, та гарантованого захисту навколишнього середовища. Пояснюється цей зв'язок наступними доказами. Відходи що знаходяться в приємному букері подаються до реактору шнековим живильником, це дає змогу по-перше утворити пробку на входу до реактора і зашкодити виходу газів в навколишнє середовище, по-друге значно зменшується кількість повітря що попадається до реактора, що значно знижує баласт в піролізному газі, по-третє. Шнековий живильник дає змогу гомогенно змішати флюсующі домішки для того, щоб хімічно зв'язати шкідливі речовини, наприклад сірку або хлор фтор об'єднання. Наявність ємності яка має теплообмінник дає змогу утилізувати не тільки тверді але і /в’язкі та рідкі відходи, що значно розширює можливості установки, а подача їх до шнекового живильника дає можливість змішати їх з твердими відходами Пар, що утворюється в першій секції реактора має велику кількість дуже шкідливих речовин, тому виводити їх в навколишнє середовище небезпечно, тому цей пар подається в зону с вуглецевим залишком. Пар реагує з вуглецем по реакції Н2О+С=СО+Н2. Таким чином при цьому не тільки знешкодяться шкідливі домішки але значно підвищується енергетична цінність піролізного газу. Перевірка роботи установки на фізичних моделях показала, зупинка роботи установки наступає тому, що шкребки які знаходяться під каналами блокуються відходами під глухою стінкою та віджимаються догори і, як слідство, закупорка каналів. Тому установка в нижній частині вертикальних каналів заслінок на шарнірах, які при робочому ході шкребка перекривають канал і відходи не мають можливість висипатися на підлогу секції реактора і тільки після того, як шкребок займе ісходну позицію заслінка відчиняється і відходи висипаються до низу. При робочому руху відходи пересуваються вперед але під каналом в цей час чисто, тому шкребку нічого не заважає стати на місце при холостому Русі. В основу корисної моделі поставлена задача удосконалення установки для здійснення безперервного процесу піролізу суміші твердих і пастоподібних вуглеводневих матеріалів, у якій за рахунок зміни конструкції забезпечується можливість подачі гомогенної суміші відходів різного складу із заданим співвідношенням компонентів, підвищення виходу газоподібних продуктів піролізу, та гарантованого захисту навколишнього середовища. Поставлена задача здійснюється тим, що реактор, розміщено у футерованім корпусі, розділений 5 декількома взаємозалежних горизонтально розташованих секцій. Переміщення матеріалів у секції відбувається укріпленими на штанзі шкребками. Штанга робить зворотно-поступальний рух, а шкребки при русі вперед пересувають матеріал, при русі назад відклоняються, сковзаючи по матеріалі. Це дозволяє не тільки пересувати матеріал уперед, але й одночасно перемішувати і гомогенізувати його по температурі. У першій секції відбувається сушіння матеріалу і його підготовка до наступного піролізу. Наприкінці першої секції знаходиться вертикальний канал. Через канал матеріал попадає в другу секцію, де відбувається аналогічне пересування матеріалу і починається процес його піролізного розкладання... Твердий залишок реагує з паром з утворенням окисі вуглицю та водню, наприкінці останньої секції висипається в бункер-гаситель де він накопичується і в міру необхідності віддаляється. Над першою секцією знаходиться теплообмінник для підігріву повітряного дуття та обігріву ємкості в'язкими відхідними газами. Температурний режим процесу забезпечується горінням будь-якого палива, топковий пристрій розташовується під останньою секцією. Полум'я, піднімаючись нагору між футерованими стінками кожуха, передає тепло секціям. Гаряче повітря для горіння надходить з теплообмінника. Запропонована установка для утилізації в'язких та твердих відходів методом сухого піролізу показана на фіг.1, 2 і 3. Установка складається з камери 1 яка містить корпус 2 з футерівкою 3. У корпусі 2 установлений реактор, що складається із секцій 4. Реактор встановлений у камері 1 із зазором 24. Секції 4 реактори встановлені з зазором 25 які є димоходом. Секції з'єднані вертикальними каналами 11 які при руху шкребків вперед перекриваються заслінками 14 що не дає відходам попадати за заслінку яка знаходиться під вертикальними каналами 11. Для обігріву реактора в нижньому зазорі реактора знаходиться топковий пристрій 15. Твердий залишок після процесу піролізу, через вертикальний канал і патрубок 19 попадає в ємність з водою 20 яка утворить гідрозатвор. Для витягу твердого залишку ємність 20 обладнана пристроєм 21, що передає залишок у бункер нагромаджувач. Топковий газ, пройшовши по каналах 25, попадає в теплообмінник 5 і нагріває повітря. Далі проходить крізь теплообмінник 6 і підігріває в'язкі відходи. Нагріте повітря по трубопроводу 9 подається в топковий пристрій 15 для підвищення температури горіння палива. Тверді відходи завантажуються в прийомний бункер 8, а в'язкі в ємність 7, через шнековий живильник 10 проходять у першу секцію реактора 4. Переміщення відходів здійснюється за допомогою скребків 18, укріплених на штангах 17 які за допомогою спеціального пристрою 22 роблять зворотньопоступальний рух. Для збільшення площі тепловіддачі, верх і низ секцій виконаний з подовжнім оребренням 23. Евакуація піролізного газу походить з патрубка 12. Для підведення газу до пальника 16 використовується штуцер 13. Установка працює таким чином. 14018 6 Тверді відходи, наприклад деревна тирса, стружка, трісці, кора, листя, відстої мула і тому подібне, завантажуються в приймальний бункер 8, а в'язкі, наприклад відходи коксохімії, відстій масла, залишки після промивки цистерн по перевезення нафти, важких масел і тому подібне подаються в ємність 7, що обігрівається. До реактору відходи потрапляють через шнековий живильник 10 в який по трубопроводу подають в'язкі відходи з ємності 6. У шнековому живильнику відходи змішуються та передаються в першу секцію 4 реактора. Тут відбувається випар фізичної вологи. Пара, що утвориться, віддаляється з обсягу секції через вертикальні канали 11 до нижній секції де реагує з твердим залишком по реакції Н2О+С=СО+Н2 з утворенням окисі вуглецю та водню. Відходи пересуваються шкребками 18, що улаштовані таким чином, що при русі уперед вони фіксуються вертикально, а при русі назад вільно віддаляються і сковзають по відходам. Шкребки укріплені на штанзі 17, що за допомогою спеціального пристрою 22, наприклад колінчатого вала, робить зворотньопоступальний рух. Висушені відходи, досягши протилежного торця секції, через вертикальний канал 11 попадають у другу секцію, де починається процес сухого піролізу. При русі шкребків вперед вертикальні канали перекриваються заслінками 14 що не дає змогу відходам попадати за шкребок який знаходиться під вертикальними каналами 11. Рух по секції відбувається аналогічно, як і в першій секції. Наприкінці секції знаходиться вільний вертикальний канал, через який відходи попадають у наступну секцію. І так проходячи по всіх секціях, відходи піролізно розпадаються і через патрубок 19, твердий мінеральний залишок продукту попадає в ємність 20. З ємності 20 твердий залишок, збирається наприклад, шнеком 21 і попадає в бункер нагромаджувач. Завдяки патрубкові 19, у якого нижній торець знаходиться нижче рівня води, утвориться гідрозатвір і піролізний газ не попадає в навколишнє середовище, а через патрубок 12 передається споживачеві. Теплова робота установки здійснюється завдяки спалюванню частини гарячого гідролізного газу який через штуцер 13 направляється в топковий простір на пальник 16. Для горіння газу в топковий простір 15 подається нагріте у теплообміннику 5 повітря по трубопроводу 9. Завдяки нагрітим газам істотно підвищується фізична температура процесу горіння. Це підвищує не тільки теплову потужність установки і її продуктивність, але і її економічність і КПД. Розпечені топкові гази, контактують з низом останньої секції, нагрівають її і через вертикальний зазор 24 попадають в горизонтальний зазор 25 утворений верхом останньої секції і низом передостанньої секції. Проходячи по димоходу гази омивають низ і верх секцій, нагріваючи їх. Рух топкових газів показано на фіг.3. Таким чином, димові гази проходять через наступні вертикальні канали, і горизонтальні зазори передають тепло реакторові для підтримки реакції сухого піролізу. Дійшовши до першої секції, температура топкових газів мінімальна, але достатня для процесу сушіння відходів. Тепло, яке залишилося в топковому газі, віддається у теплообмінник 7 14018 5 на нагрівання путьового повітря. Після теплообмінника остиглі гази надходять до теплообмінника 6 для підогріву в'язких відходів які знаходяться в ємності 7. З метою підвищення теплопередачі низ і верх секцій оребрені 23. Комп’ютерна верстка А. Рябко 8 Таким чином, пропонований винахід забезпечує можливість проводити процес регламентованому тепловому режимі процесу з одержанням продуктів піролізу заданого складу. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for waste dry pyrolytic decomposition

Автори англійськоюZhyvchenko Volodymyr Semenovych

Назва патенту російськоюУстановка для сухого пиролиза отходов

Автори російськоюЖивченко Владимир Семенович

МПК / Мітки

МПК: F23G 5/24

Мітки: піролізу, установка, сухого, відходів

Код посилання

<a href="https://ua.patents.su/4-14018-ustanovka-dlya-sukhogo-pirolizu-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Установка для сухого піролізу відходів</a>

Попередній патент: Спосіб виробництва ординарного десертного солодкого білого вина “подарунок панагії”

Наступний патент: Спосіб інтенсифікації роботи газових і газоконденсатних свердловин з низьким пластовим тиском

Випадковий патент: Протез колінного суглоба