Спосіб гідравлічного демпфування при поглинанні енергії удару

Номер патенту: 57948

Опубліковано: 25.03.2011

Формула / Реферат

1. Спосіб гідравлічного демпфування при поглинанні удару, згідно з яким рідину піддають сповільненому перетіканню з однієї порожнини в другу, при цьому змінюють поперечний переріз потоку рідини в кожну мить протікання удару разом зі зміною турбулентного режиму течії, який відрізняється тим, що при демпфуванні змінюють режим тиску рідини до надвисокого.

2. Спосіб за п. 1, який відрізняється тим, що надвисокий тиск при демпфуванні рідини становить

,

,

де ![]() - дозволена напруга на розтягнення матеріалу стінки корпуса гідроциліндра, де здійснюється демпфування рідини.

- дозволена напруга на розтягнення матеріалу стінки корпуса гідроциліндра, де здійснюється демпфування рідини.

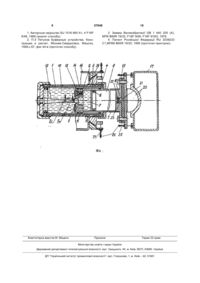

Текст

1. Спосіб гідравлічного демпфування при поглинанні удару, згідно з яким рідину піддають сповільненому перетіканню з однієї порожнини в другу, при цьому змінюють поперечний переріз потоку рідини в кожну мить протікання удару разом зі зміною турбулентного режиму течії, який відрізня ється тим, що при демпфуванні змінюють режим тиску рідини до надвисокого. 2. Спосіб за п. 1, який відрізняється тим, що надвисокий тиск при демпфуванні рідини становить Корисна модель відноситься до способу поглинання енергії удару від інерційних сил рухомих мас об'єктів, що знаходить практичне втілення, наприклад, в гідроамортізаторах. Відоме технічне рішення, вибране як аналог [1] способу гідравлічного демпфування при поглинанні енергії удару, в якому перетікання рідини між порожнинами розділено на три стадії: - підвищення тиску рідини з порожнин; - дроселювання рідини при перетіканні її з однієї порожнини в другу; - подвійне дроселювання рідини при перетіканні рідини між трьома порожнинами. Співвідношення щілини гідравлічного зазору перетікання рідини, що в переважній мірі відноситься до другої стадії і підвищує рівень поглинання кінетичної енергії при ударі та стосується розмірів конкретного гідроамортизатора і задається рівнянням х - поточне значення проекції довжини твірної профільованої поверхні на вісь профільованого керуючого штифта; b - проекція довжини твірної профільованої поверхні на вісь профільованого керуючого штифта. Недоліком такого способу є низька ефективність енергопоглинання. Цей недолік обумовлений тим, що співвідношення величин в зазначеному вище рівнянні в конечному рахунку призводить до ступеневого лінійного закону зміни поперечного перетину потока рідини, що перетикає між порожнинами. Крім того, низька ефективність енергопоглинання при ударі обумовлена ще й тим, що початок руху відбувається з максимальним по площі поперечним перетином потока рідини, тобто підвищення тиску в порожнині з рідиною відбувається одночасно з максимальним по витраті витіканням рідини з цієї ж порожнини. Відомий спосіб демпфування при поглинанні енергії удару [2], в якому рідину піддають сповільненому перетіканню з однієї порожнини в другу, при цьому змінюють поперечній перетин потока рідини в кожну мить часу перетікання удару разом зі зміною турбулентного режиму течії, причому зміна поперечного перерізу потока в продольному перерізі по периферії має вигляд увігнутої пологої кривої, починаючи зі зменшеною по величині площиною поперечного перерізу потока. Зазначений плавний перехід виконаний з метою усунення каві b де 1 dx - поточне значення відстані від вісі 2 профільованого керуючого штіфта до твірної профільованої поверхні; D1 - менший внутрішній діаметр дроселюючої шайби; d1 - діаметр додаткової циліндричної поверхні; 3 (11) 57948 (13) U де p - дозволена напруга на розтягнення матеріалу стінки корпуса гідроциліндра, де здійснюється демпфування рідини. UA p , (19) 2 2 2 dx D1 D1 d1 1 x ро max ≥ 3 тації та послідуючого руйнування поверхонь, контактуючих з рідиною. Недоліком зазначеного способу є знижена ефективність демпфування потока рідини, що сприяє неповному поглинанню шкідливої енергії удару, бо зазначена вище увігнута полога крива не є тою кривою, що забезпечує оптимальний процес згашення шкідливої енергії удару. Причому слід звернути увагу на той унікальний випадок, що зазначений недолік одного явища само собою приводить до позитивного вирішення другого недоліку, а саме: найбільшому (в порівнянні з аналогом) по величині площину потоку рідини в поперечному перетині на початку руху змінюють на зменшену (в порівнянні з суміжною), тобто усунення кавітації при пониженому енергопоглинанні в середині робочого руху приводить до підвищення ефективності енергопоглинання на початку руху. Відомий пристрій - гідроамортизатор, що містить гідроциліндр, в днище якого закріплений профільований стержень зі звуженою до периферії ділянкою, головний поршень з порожнистим штоком, обладнаний елементом кріплення, утворений в торці головного поршня вісьовий крізний калібрований отвір, а також вільний поршень, розміщений в середині порожнистого штока [3]. Недоліком такого гідроамортизатора є низька ефективність енергопоглинання при ударі, а також відсутність запобіжних засобів від перевищення тиску рідини в гідроциліндрі при ударі. Низька ефективність енергопоглинання при ударі обумовлена тим, що зміна поперечного перетину потока piдини відбувається по лінійному закону тому, що твірна поверхня робочої ділянки профільованого стержня - конічна; крім того низька ефективність енергопоглинання при ударі обумовлена ще й тим, що початок руху відбувається з максимальним по площі поперечним перетином потока рідини, тобто підвищення тиску в порожнині гідроциліндру відбувається одночасно з максимальним по витраті витіканням рідини з цієї ж порожнини. Відсутність запобіжних засобів від перевищення тиску рідини в гідроциліндрі при ударі призводить до розриву стінок корпусу гідроциліндра та вибиванню струміння рідини надвисокого тиску, що перерізає все на своєму шляху. Відомий, вибраний як найближчий аналог, пристрій - гідроамортизатор (бампера), що містить гідроциліндр, в днищі якого закріплений профільований стержень зі звуженою до периферії (конічною) ділянкою, при цьому вільний кінець профільованого стержня виконаний циліндричної форми та стовщений в порівнянні зі суміжною ділянкою, головний поршень з порожнистим штоком, який має кріплення на кінці, утворений в торці головного поршня вістовий отвір з каліброваною ділянкою,головний поршень забезпечений якнайменше двома додатковими отворами, перекритими розривними елементами [4]. Недоліком такого гідроамортизатора є низька ефективність енергопоглинання при ударі, низька працездатність кріплень гідроамортизатора та розривних елементів (мембран). Низька ефективність енергопоглинання при ударі обумовлена тим, що зміна поперечного пе 57948 4 ретину потока рідини, що перетікає між порожнинами, відбувається по лінійному закону тому, що твірна поверхня робочої ділянки профільованого стержня - конічна. Низька працездатність жорсткого кріплення кінця штока призводить до ексцентричних навантажень, при цьому, якщо ексцентриситет прикладення зусилля удару дорівнює діаметру штока, то напруга від згинання в штоці в порівнянні з напругою від стискування стає в 7,5 разів більшою, в порівнянні ніж без ексцентриситету [Див. книгу М.Н. Иванов Детали машин. М., «Высшая школа», 1967, с 53-54]. Крім того, до кріплення прикладений момент пари сил, який дорівнює добутку цієї сили на величину (довжину) ексцентриситету її прикладення, що приводить до руйнування штоку, або відриву його кріплення, що відбувається до вступу гідроамортизатора в дію. Низька працездатність розривних елементів (мембран) обумовлена тим, що при першому зіткненні, коли надвисокий тиск руйнує розривні елементи, то для повторного зіткнення гідро амортизатор потребує ремонту (встановлення нових розривних елементів). В основу корисної моделі покладено задачу удосконалення способу гідравлічного демпфування при поглинанні енергії удару шляхом підвищення ефективності енергопоглинання за рахунок зміни турбулентного режима течії, а саме: підвищення числа Рейнольдса, при перетіканні рідини з однієї порожнини в другу, а також удосконалення пристрою - гідроамортизатора шляхом можливості зміни поперечного перетину потока рідини і як наслідок зміни форми зовнішньої поверхні профільованого стержня, а також зміни конструкції кріплення кінця порожнистого штока та гідроциліндра. Поставлена задача вирішується тим, що в способі гідравлічного демпфування при поглинанні енергії удару, за яким рідину піддають сповільненому перетіканню з однієї порожнини в другу, при цьому змінюють поперечний перетин потока рідини в кожну мить часу течії, згідно з корисною моделлю при демпфуванні змінюють режим тиску рідини до надвисокого; крім того, надвисокий тиск при демпфуванні рідини становить p ро max 3 де p - дозволена напруга на розтягнення матеріалу стінки корпуса гідроциліндра, де здійснюється демпфування рідини. Зазначене вдосконалення в порівнянні з найближчим аналогом способу дозволяє підвищити ефективності енергопоглинання при ударі як мінімум на 10-15 % за рахунок використання надвисокого тиску рідини та турбулентного режиму течії при перетіканні цієї рідини з однієї порожнини в другу. В пристрої - гідроамортизаторі гідравлічного демпфування при поглинанні енергії удару, що містить гідроциліндр з корпусом, в днищі якого закріплений профільований стержень, стовщений на вільному кінці в порівнянні зі суміжними повер 5 хнями, головний поршень виконаний з порожнистим штоком, в торці головного поршня утворений вісьовий крізний отвір з каліброваною ділянкою, при цьому між згаданим крізним отвором та профільованим стержнем утворений гідравлічний зазор. Корпус гідроциліндра виконаний скріпленим, наприклад, двошаровим, кінець порожнистого штока виконаний з можливістю використання сферичного шарніра, а значення гідравлічного зазору в момент підйому тиску до po max на вільному кінці профільованого стержня конгруентне S0 ~ 3 V0 po max , крім того, миттєве значення гідравлічного зазору на суміжній робочій ділянці профільованого стержня конгруентне 1 Si ~ , 3 V V 0 i де V0 – швидкість об'єкта в момент зіткнення; Vi - миттєве значення швидкості після зітк нення. Крім того, в торці головного поршня розташований по меншій мірі один додатковий отвір з запобіжним клапаном, а кріплення гідроциліндра виконане з можливістю використання сферичного шарніра. Таке конструктивне рішення скріпленого гідроциліндра та профільованого стержня, що забезпечує зазначене вище значення гідравлічного зазору, дає можливість реалізувати спосіб гідравлічного демпфування при поглинанні удару при надвисокому тиску і одержати вище згаданий ефект (як мінімум 10-15 % додаткового енергопоглинання). Зміна жорсткого кріплення порожнистого штока на сферичний шарнір дає можливість при ексцентричному прикладенні зусилля від удару знизити напругу від згинання в порожнистому штоці та напругу від розтягнення в деталях кріплення (наприклад, болтах) в 5-10 разів, та перешкодити руйнування штока і відриву кріплення ще до введення гідроамортизатора в дію. Крім того, використання запобіжного клапана в торці головного поршня дає можливість багаторазового використання гідроамортизатора без додаткового ремонту (в прототипі - заміна розривних мембран). Крім того, використання скріпленого корпуса гідроциліндра для підйому надвисокого тиску po max дає можливість скоротити хід демпфування в 5-10 разів та діаметр гідроциліндра в 2-3 рази при тих же параметрах гідро-демпфування, що є суттєвим зниженням габаритів гідроамортизатора, наприклад, при застосуванні їх для автомобілів. Суть корисної моделі пояснюється кресленням, де зображені: на фіг. - заявлений пристрій - гідроамортизатор, поздовжній розріз. Заявлений спосіб реалізують таким чином. Гідравлічне демпфування при поглинанні удару здійснюють за рахунок зміни поперечного перетину потока рідини, що перетікає з однієї порожнини в другу. На початку руху поперечний перетин 57948 6 рідини зменшують до мінімально можливої величини; при цьому рідина досягає надвисокого тиску в межах p ро max 3 де p - дозволена напруга на розтягнення матеріалу стінки корпуса гідроциліндра, де здійснюється демпфування рідини. В зазначену мить часу турбулентний режим течії рідини повинен забезпечити найбільш ефективне демпфування та згашення шкідливої енергії удару, не допускаючи розриву стінок корпусу, а також гідроудару в системі між порожнинами та кавітації на контактуючих поверхнях порожнин, між якими здійснюється перетікання рідини. В слідуючу мить часу поперечний перетин потока рідини поступово збільшується, а потім, досягши найбільшого значення, повільно зменшує своє значення. При цьому досягається постійна величина зусилля демпфування. Практично, для матеріалу корпусу з p 300 МПa po max досягає значення 200 МПа (2000 кгс/см2), при цьому підвищується ефективність енергопоглинання як мінімум на 1015 %. Як показано на фіг. 1 гідроамортизатор містить гідроциліндр 1 зі скріпленим корпусом, наприклад, двошаровим, в середині якого уміщений з можливістю ковзання головний поршень 2 з порожнім штоком 3,обладнані ущільненнями 4, вільний поршень 5 з ущіленням 6, поміщеному в середині штока 3 і розділяючий його на гідравлічну порожнину 7 та газову порожнину 8 під надлишковим тиском; вістовий крізний отвір 9 в головному поршні 2, сполучене заповнене рідиною 10 порожнину гідроциліндра 1 і гідравлічну порожнину 7 штока і маючи зі сторони днища гідроциліндра калібровану ділянку, що повільно переходить в циліндричний канал 11 більшого діаметра; закріплений в днищі гідроциліндра 1 співвісний з ним профільований стержень 12, маючий на вільному кінці циліндричну стовщену ділянку в порівнянні зі суміжними поверхнями, причому розміщений в середині вістового отвору 9 зовнішня циліндрична ділянка виконана стовщеним в порівнянні зі суміжною ділянкою; змонтовані в торці головного поршня 2 запобіжні клапани 13, що перекривають крізні отвори 14,15. Гідроамортизатор має можливість кріплення до рами 16 захищаємого від удару об'єкту, наприклад, автомобіля, елемент кріплення порожнистого штока 3 сприймає удар від передньої балки 17, наприклад, бампера автомобіля, та має герметичну заглушку з фланцем 18, в якій виконані несиметричні пази 19. До фланця 19 передбачена можливість закріплення сферичного шарніра 20, а також пластини 21 з пружного полімерного матеріалу. В елементі кріплення штока до бампера утворений вузол для заповнення газової порожнини 8, виконаної у вигляді запресованих гумових пластин 22, котрі з зовнішньої сторони герметично затуляються заглушкою 23. Кріплення гідроциліндра 1 виконано з можливістю використання сферичного шарніра 24. Сферичні шарніри 20 та 24 мають 7 пружне кріплення за допомогою пружин 25 та крепіжних деталей 26 (наприклад, болтів, або шпильок з гайками). При цьому профільований стержень має форму зовнішньої поверхні циліндричної ділянки вільного кінця, що забезпечує гідравлічний зазор конгруентний S0 ~ 3 V0 po max а миттєве значення гідравлічного зазору на суміжній ділянці профільованого стержня конгруентне 1 Si ~ 3 V V 0 i де V0 швидкість об'єкта в момент зіткнення; Vi - миттєве значення швидкості після зітк нення, po max - величина надвисокого тиску демпфування рідини. Пристрій працює таким чином. При зіткненні об'єкта, наприклад автомобіля, з перешкодою передня балка 17, наприклад бампер автомобіля, сприймає енергію удару, пересуває шток 3 головного поршня 2 в середину гідроциліндра 1. При цьому за рахунок стиснення рідини 10 її тиск в порожнині гідроциліндра 1 підвищується до надвисокої величини демпфування рідини po max і вона (рідина) дроселює з порожнини гідроциліндра 1 в гідравлічну порожнину штока 3 через кільцевий гідравлічний зазор між каліброваною ділянкою вісьового отвору 9 в головному поршні 2 і профільованим стержнем 12. При наявності стовщення на кінці профільованого стержня 12, розташованого в початковий момент в середині каліброваної ділянки вісьового отвору 9, витрата рідини в початковий момент після удару не висока, як наслідок її тиск в порожнині гідроциліндра пропорційно підвищується, досягає значення надвисокого p ро max 3 де p - дозволена напруга на розтягнення матеріалу стінки корпуса гідроциліндра, де здійснюється демпфування рідини (корпуса гідроциліндра 1). По мірі пересування головного поршня 2 в середину гідроциліндра 1 в середині каліброваної ділянки вісьового отвору 9 опиняється внутрішня стовщена ділянка профільованого стержня 12, а стовщена зовнішня ділянка опиняється в середині циліндричного каналу 11 більшого діаметру. В результаті взаємодії зі стовщеною зовнішньою циліндричною ділянкою профільованого стержня 12 потока рідини, протікаючої через зазор між каліброваною ділянкою отвору 9 і внутрішньою циліндричною ділянкою профільованого стержня 12, поток завихрюється, що призводить до підвищення гідроопору зазначеного зазору. В процесі віддалення стовщеної зовнішньої ділянки профільованого стержня 12 від краю каліброваної ділянки отвору 9 вплив завихрюваності потока знижується і витрата рідини через гідравлічний кільцевий за 57948 8 зор плавно зростає від мінімального значення, визначає мого гідравлічним зазором до максимального. Таким чином, пропонуєме технічне рішення дозволяє за рахунок форми зовнішньої поверхні профільованого стержня і розширення вісьового крізного отвору 9 в головному поршні забезпечити плавну зміну витрати рідини по потрібному закону. При подальшому пересуванні головного поршня 2 в середині каліброваної ділянки отвору 9 виявляється звуженим до периферії ділянки профільованого стержня 12, що дозволяє, як і у прототипі, забезпечити відносну стабільність зусилля амортизації (Fa) при зниженні швидкості пересування головного поршня 2 по мірі гальмування об'єкта (наприклад, автомобіля) за рахунок монотонного зменшення площини прохідного перетину кільцевого дроселюю чого зазору. Збільшення об'єму рідини в гідравлічній порожнині 7 штока 3 за рахунок її перетікання з порожнині гідроциліндра 1 компенсується пересуванням вільного поршня 5 в середині штока 3 та зменшенням об'єму газової порожнини 8. При високій початковій швидкості зіткнення об'єкту, наприклад автомобіля, з перешкодою тиск рідини в порожнині гідроциліндра 1 значно підвищується; цей надвисокий тиск і може досягнуть тиску руйнування бокових стінок корпуса гідроциліндра 1. Для захисту корпуса гідроциліндра 1 від руйнування спрацьовують запобіжні клапани 13, що відкривають додатковий доступ рідини з порожнини гідроциліндра 1 в гідравлічну порожнину 7 штока 3 через отвори 14, 15 в головному поршні 2 і сприяють зниженню тиску. В порівнянні з прототипом, де запобіжні функції виконують розривні мембрани, запобіжні клапани 13 дозволяють уникнути ремонту для повторного зіткнення об'єкта з перевищенням надвисокого тиску більше безпечної величини гідро амортизаторів. При ексцентричному прикладенні удару об'єкта в перешкоду сферичні шарніри 20 та 24 розвантажують гідроамортизатор від згинаючих зусиль шток 3 та кріплення фланця 18. Як зазначено вище, це технічне рішення дозволяє знизити напругу від згинання в порожнистому штоці та напругу від розтягнення в деталях кріплення в порівнянні з прототипом пристрою в 5-10 разів та перешкодити руйнування штока та відриву кріплення ще до введення гідроамортизатора в дію. Як і в найближчому аналогу пристрою заповнення газової порожнини 8 штока 3 стиснутим газом при складанні гідроамортизатора виконується шляхом проколу однієї або кількох запресованих гумових пластин 22 спеціальним голчастим штуцером, з'єднаним з джерелом стиснутого газа. Для забезпечення надійної герметизації газової порожнини 8 в процесі функціонування гідроамортизатора гумові пластини після заповнення стиснутим газом до 10-15 МПа з зовнішньої сторони герметично закривають заглушкою 23. Після згашення гідроамортизатором шкідливої енергії удару головний поршень, порожнистий шток та інші деталі повертаються в початкове положення за допомогою стиснутого газа, а сферичні шарніри 20 та 24 за допомогою пружин 25. Джерела інформації: 9 57948 1. Авторське свідоцтво SU 1516 660 А1, 4 F16F 9/48, 1989 (аналог способу). 2. П.З Петухов Буферные устройства. Конструкции и расчет, Москва-Свердловск, Машгиз, 1948,с.67, фиг.44-в (прототип способу). Комп’ютерна верстка М. Мацело 10 3. Заявка Великобританії GB 1 440 205 (А), МПК B60R 19/32, F16F 9/06, F16F 9/342, 1976. 4. Патент Російської Федерації RU 2038233 С1,МПК6 B60R 19/20, 1995 (прототип пристрою). Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for hydraulic damping at absorption of blow energy

Автори англійськоюMozhnyi Yurii Dmytrovych, Rudenko Yurii Vasyliovych

Назва патенту російськоюСпособ гидравлического демпфирования при поглощении энергии удара

Автори російськоюМожный Юрий Дмитриевич, Руденко Юрий Васильевич

МПК / Мітки

МПК: F16F 9/48

Мітки: гідравлічного, енергії, удару, демпфування, спосіб, поглинанні

Код посилання

<a href="https://ua.patents.su/5-57948-sposib-gidravlichnogo-dempfuvannya-pri-poglinanni-energi-udaru.html" target="_blank" rel="follow" title="База патентів України">Спосіб гідравлічного демпфування при поглинанні енергії удару</a>

Попередній патент: Спосіб діагностики кризового стану активної зони реактора

Наступний патент: Спосіб малоінвазивної пластики при вадах розвитку передньої черевної стінки у новонароджених

Випадковий патент: Пристрій для переміщення матеріалів на швейній машині